燃气发电机组试验台烟气脱硝系统设计与运行

李前,梁杰辉,李圣强,张林,李峰

淄博淄柴新能源有限公司,山东淄博 255000

0 引言

近年来,国家对燃气发电机组排放要求愈加严格,内燃式燃气发电机组NOx原始排放无法达到环保要求的50 mg/m3的限值[1],因此燃气发电机组的工厂试车排放成为污染物排放治理工作的重要组成部分。燃气发动机的排放污染物主要为NOx,去除烟气中NOx的过程称为脱销。国内外烟气脱硝技术主要有选择性非催化还原法(selective non-catalytic reduction, SNCR)、选择性催化还原法(selective catalytic reduction,SCR)、SNCR-SCR联合脱硝、生物脱硝等[2-5]。SCR脱硝技术具有“两高两低”(温度适应性高、布置灵活性高、运行成本低、二次污染低)优势,在内燃机领域得到广泛应用。但燃气发电机组试车台架具有工作时间短且不连续、试车功率多变等特点,同一台架配套的脱硝设备需兼顾多型号机组,台架所测试的不同机组功率、尾气排放、NOx原排差异较大,所以同固定、稳定运行的燃气发电机组专用试验台相比,工厂试车台架SCR脱硝系统的设计、改造及运行更为复杂[6-9]。

本文中针对工厂燃气发电机组试车台架SCR脱硝系统改造,以及运行过程中遇到的一系列问题及采取的解决方案进行阐述。

1 燃气发电机组基本参数及改造目标

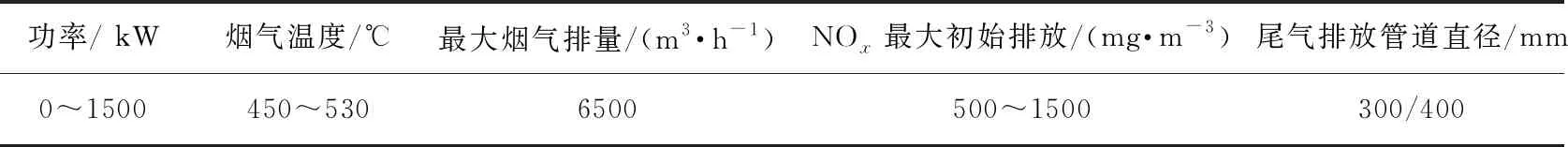

燃气机发电机组台架试验以天然气为燃料,机组运行工况复杂多变,不同机型燃气发电机组的尾气排放与NOx初始排放差异较大,要求SCR脱硝系统要有较强适应性。初始设计SCR脱硝系统时,以台架试验最大功率运行工况为依据,燃气发电机组基本参数参数见表1。

表1 燃气发电机组基本参数

2.本文中所有气体体积均指其在温度为0 ℃、大气压力为101.325 kPa时的体积。

结合当地环保部门对工厂的具体排放要求,试验台进行脱硝系统改造后,要求NH3逃逸不大于8 mg/m3,NOx排放不大于50 mg/m3,设备对烟气的阻力不大于1.5 kPa。

2 脱硝系统设计原则

1)技术先进性及经济合理性。技术先进、成熟、可靠,设备与材料优质高效,造价经济合理,设备运行具有良好的经济性。

2)反应快速及运行可靠。设备应在满足脱硝性能的情况下,可快速起动并投入运行;在燃气机组机型和负荷变化时应有良好的适应性,可实现尿素喷射量的自动调整,保证SCR脱硝设备高脱硝效率、可靠稳定运行,发动机尾气排放达到相应国家和地区排放标准。

3)对环境及操作人员友好。设备运行操作简单方便,整套设备运行集中监控,占用较少的人力;设备自耗功率低且对水、尿素等设备用原料的耗量低;正常状态下,设备的烟气泄漏率及氨逃逸量在合理范围内,对环境及操作人员较友好。

4)维护便捷性。选配的机械部件及设备设施通用性强,并且具有较强的互换性,整个SCR脱硝设备运行维护便捷。

5)运行噪音低。机组运行时的噪音控制应满足文献[10]要求,运行噪声小于85 dB。

3 脱硝系统设计

3.1 催化剂选型及催化层设计

要实现脱硝后机组NOx排放从初始最大排放(1500 mg/m3)降至排放限值(50 mg/m3)的目标,SCR催化转化效率必须达到96.7%以上。目前常用的有铜基、铁基、钒基3种类型催化剂,其反应温度窗口曲线如图1所示。综合考虑机组排温及运行工况等因素,对比3种催化剂反应温度和转化效率,选择采用高温铁基催化剂,该催化剂寿命为16 000 h,工作温度为300~600 ℃,其中350~550 ℃为其高效反应区。

图1 不同催化剂反应温度窗口曲线

为了更好发挥催化剂的作用,每套脱硝设备设计2层催化剂和1层备用催化剂,增加备用层后可方便脱硝装置后期升级及催化剂更换,增加备用层不影响机组的正常工作。根据催化剂的性能参数,设计催化剂截面流速为3.5 m/s,催化剂空隙流速为4.9 m/s,保证背压小于1.5 kPa。

3.2 SCR脱硝系统的组成

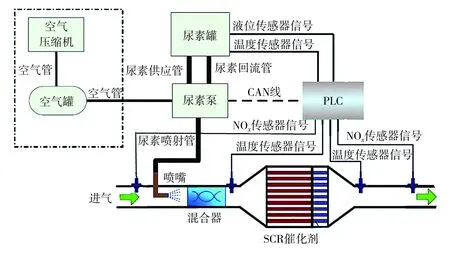

SCR脱硝催化反应主体装置包括SCR反应器和高温铁基分子筛催化剂。SCR脱硝系统包含自动化控制系统、尿素计量喷射及储存系统、烟气混合及催化反应系统、压缩空气系统4个子系统。

自动化控制系统包括可编程控制器(programmable logic controller,PLC)自动控制柜、触摸屏、工控机、配套传感器及管线等设备,主要功能是烟气检测、比例积分微分控制(proportional integral differential, PID)运算、液位控制及加注提醒、尿素喷射控制、尿素管路自动吹扫、数据显示、远传接口、故障报警、启停机控制等。

尿素喷射计量及储存系统包括尿素雾化喷射泵、尿素喷枪组件及尿素罐。尿素雾化喷射泵的尿素喷射体积流量为0~60 L/h,尿素罐容量为1500 L。烟气混合及催化反应系统中,烟气混合管段公称直径为300/400 mm,内部带烟气导流及混合板。压缩空气系统包括空压机及储气瓶、压缩空气管路及阀门等,空压机工作压力为1.0 MPa。

SCR脱硝系统流程及相应设备、传感器布置如图2所示。

图2 SCR脱硝系统流程及相应设备、传感器布置示意图

3个改造的试验台架的烟气混合管段、催化反应主体为一对一配置,压缩空气系统及PLC控制柜、尿素计量喷射储存共用一套撬装。尾气混合管段替换原部分尾气排放管段设置于室内,喷枪在喷射管道上,按烟气特性对喷枪安装位置进行设计。脱硝设备主体替换原有消声器,布置于监控室房顶,方便设备管理人员日常检修及维护。PLC控制柜放置监控室内,相较于尿素罐及计量喷射系统放置于PLC控制柜内的传统布置方案,改善了操作人员工作环境,有利于撬装日常清理维护,且尿素添加更加方便,对环境及操作人员较友好。在尾气排放管的消声器上部管段设置有直径为80 mm的采样口,采样口通过法兰连接,方便后期烟气成分检测。

3.3 SCR脱硝系统工作原理及控制方案

3.3.1 脱硝系统工作原理

在一定温度和催化剂的作用下,NH3有选择性地与烟气中的NOx发生化学反应,生成对环境无害的N2和H2O。尿素水溶液经喷射泵加压及压缩空气雾化,通过二流体尿素喷枪喷入SCR反应器上游的烟道中,与NOx发生化学反应,实现SCR脱硝设备的正常运行,该方法适应性好,反应迅速。

3.3.2 SCR脱硝设备控制方案

燃气发电机组试车台架具有工作时间短且不连续、试车功率多变等特点,同一台架配套的脱硝设备需兼顾多型号机组,设备控制系统需对采集的脱硝前NOx排放、脱硝后NOx排放、尾气排放流量、尾气排放温度等数据进行分析。所以,SCR脱硝采用了高精度尿素喷射泵及市场应用成熟的NOx传感器,在保证快速反应及可靠运行的前提下,使整套系统具有一定的技术先进性及经济合理性。

SCR脱硝系统控制原理如图3所示。SCR脱硝设备以催化剂前、后温度为判断依据控制设备启、停,高于催化剂最低工作温度(250 ℃)时,设备开启;以处理前、后烟气中的NOx含量及烟气流量作为调节尿素喷射量的主要判断依据,即前NOx传感器测得的脱硝前NOx含量作为尿素喷射量控制的主要依据,后NOx传感器测得的脱硝后NOx含量作为尿素喷射量调节的参考值,与烟气流量一起采集后,反馈至控制中心,作为计算尿素喷射量的依据,用于控制尿素喷射阀的开度,形成尿素喷射量自动调节闭环控制,对尿素喷射量的调节响应较为迅速;尿素液位传感器及压缩空气压力传感器信号作为设备异常停机的参考信号。

图3 SCR脱硝系统控制原理图

4 SCR脱硝系统主要问题分析

4.1 预热时间段无法脱硝

燃气发电机组试车台架具有工作时间短、运行不连续的特点,试车台架配套的SCR脱硝系统选用的高温铁基分子筛催化剂工作温度为300/450~550/600 ℃(最低/最佳/最高)[11-13]。在达到催化剂最低工作温度前,有大约20~40 min的预热时间,具体时间受环境温度及试车机组加载时间影响各不相同,但是预热时间段内, SCR脱硝设备催化剂温度较低,尿素与NOx无法反应,即无法脱除烟气中的NOx。解决措施为:采用烟气辅助升温装置,缩短烟气预热时间。

4.2 氨逃逸率的精准控制

目前,各地对氨逃逸问题愈加重视,纷纷出台针对以尿素为还原剂的脱硝设备的排放标准规范。以山东省淄博市为例,要求氨逃逸量不大于8 mg/m3。SCR脱硝设备依据NOx反馈精确控制尿素喷射量即可实现氨逃逸控制,但是不同机型、不同工况下,难以稳定控制氨逃逸量,要彻底实现氨逃逸达标,需要配备氨逃逸催化器(ammonia slip catalyst,ASC)。

常见氨逃逸率过高的主要原因及解决办法有:1)烟气与还原剂混合不充分,解决措施为对混合管段及反应设备进行流体分析,加长或改造现有烟气混合管段或脱硝设备本体,或增加ASC;2)尿素喷射量过高,解决措施为调整控制系统中的尿素喷射系数,降低尿素喷射量,或增加ASC;3)烟气温度低,此时可增加烟气升温装置,或增加ASC;4)催化剂老化及堵塞时,需更换催化剂[14-15]。

设计SCR脱硝系统时,对烟气混合管段长度及管径的选择留有一定余量,保证烟气与还原剂混合充分,选择高精度尿素泵,精确控制尿素喷射量。现阶段运行验证氨逃逸率在排放限值内。

4.3 NOx传感器可靠性

SCR脱硝系统实际运行过程中,多次出现后NOx传感器损坏、检测数据显示异常的问题。分析其原因为:烟气中未完全反应的NH3对NOx传感器造成不良影响。因此,对进入后NOx传感器的烟气进行预处理,使用水吸收NH3,消除NH3对NOx传感器的影响。烟气预处理流程为:脱硝后的烟气由气泵抽入吸收罐内,经过罐内过滤层及吸收介质后,进入电子冷凝器进行脱水,最后经二级气泵、取样罐缓冲混合后进入后NOx传感器,从而消除烟气中对NOx传感器有影响的杂质。

5 设备运行验证

5.1 脱硝处理效果

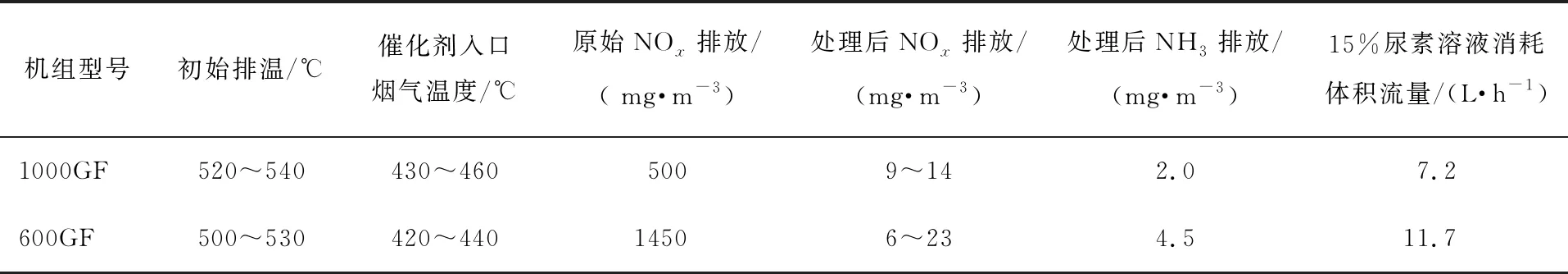

SCR脱硝设备有1000GF、600GF 2种型号,功率分别为1000、600 kW。试运行一段时间后,对设备脱硝处理效果进行检测验收。利用Testo350烟气分析仪进行测量,结合第三方检测公司检测数据进行对比分析,结果如表2所示。

表2 机组主要污染物排放和尿素溶液消耗检测结果

由表2可知:1)2种机型机组烟气经脱硝处理后最大NOx排放为23 mg/m3,满足设计要求;2)设备氨排放为2.0~4.5 mg/m3,符合本地区对氨逃逸量的要求。

经现场检测,机组运行过程中,距脱硝设备1 m处噪声为75.0~77.6 dB,满足设计要求。

5.2 运行成本分析

系统运行成本主要包括尿素溶液消耗、自耗电及催化剂和易损传感器配件的费用。对SCR脱硝设备的优化设计及各设备尤其是高精度尿素计的选择,可大大减少整套设备的运行成本。以1000GF机组的尿素溶液和耗电成本为例,试运行期间,1000GF发电机组功率为1000 kW,消耗尿素质量分数为15%的尿素溶液7.2 L,电费单价为0.6元/(kW·h),尿素溶液单价为2.8元/L。所以,机组的运行成本为20.76元/h,约为0.020 8 元/(kW·h),低于现阶段行业内SCR脱硝系统整体运行成本。

综上,经试运行验证,SCR脱销系统的脱硝效果、氨逃逸控制效果、噪音、对不同工况及机组的适应程度、整体集成性、维护可操作性等均满足设计要求。SCR脱硝系统不仅有效降低了试车台架的NOx排放,而且为同行业试车台架SCR脱硝设备改造提供了参考。

6 结论

为降低燃气发电机组试验台烟气中NOx排放,对发电机组试验台尾气排放系统进行改造,增设选择性催化还原脱硝系统,通过选择性催化还原法将烟气中的NOx降到行业标准限值以下。

1)SCR脱硝系统包含自动化控制系统、尿素计量喷射及储存系统、烟气混合及催化反应系统、压缩空气系统4个子系统。

2)经试运行验证,经脱硝处理后,烟气中NOx排放最大为23 mg/m3,满足设计要求;设备氨逃逸量为2.0~4.5 mg/m3,符合本地区对氨逃逸量的要求。

3)机组运行过程中,距脱硝设备1 m处噪声为75.0~77.6 dB,满足设计要求;机组运行成本为0.020 8 元/(kW·h),低于行业平均水平。

4)SCR脱硝系统能较好满足试验台架机组不同型号、不同工况的实际需要,对尿素喷射量的调节响应较为迅速。