两种不同蜂窝防爬装置的城轨头车耐撞性分析

叶天一 王 石 曹庆达

(中车青岛四方机车车辆股份有限公司 山东 青岛 266111)

轨道交通装备行业的迅猛发展给人们的出行带来了极大的便利,人们对轨道车辆的运行安全也极为重视,轨道车辆主动安全性的提高大大降低了事故发生率,但车辆实际运行过程中,多个复杂动态系统同时工作,无论哪一方面出现问题都将引起车辆碰撞事故的发生。因此,开展列车被动安全性的研究具有现实意义[1-3]。而通过附加结构的缓冲吸能特性来抵消瞬时冲击动能是提高被动安全性的有效手段之一。蜂窝结构是一种多胞二维结构,具有相对密度小、比强度、比刚度大且变形可控等优点,可作为理想的吸能材料[4-6]。然而当前对单一化蜂窝结构研究较多,对蜂窝结构的组合形式研究较少,因此本文参考国内外耐碰撞车体的设计标准,结合蜂窝结构优异的吸能特性,利用有限元分析软件LS-DYNA,针对装有串联式蜂窝吸能结构、组合式蜂窝吸能结构和无吸能结构的某城轨头车以12.26 km/h的速度正面撞击刚性墙的情况进行研究,建立可用于计算的模型,并对其耐撞性进行分析。

1 蜂窝结构吸能特性

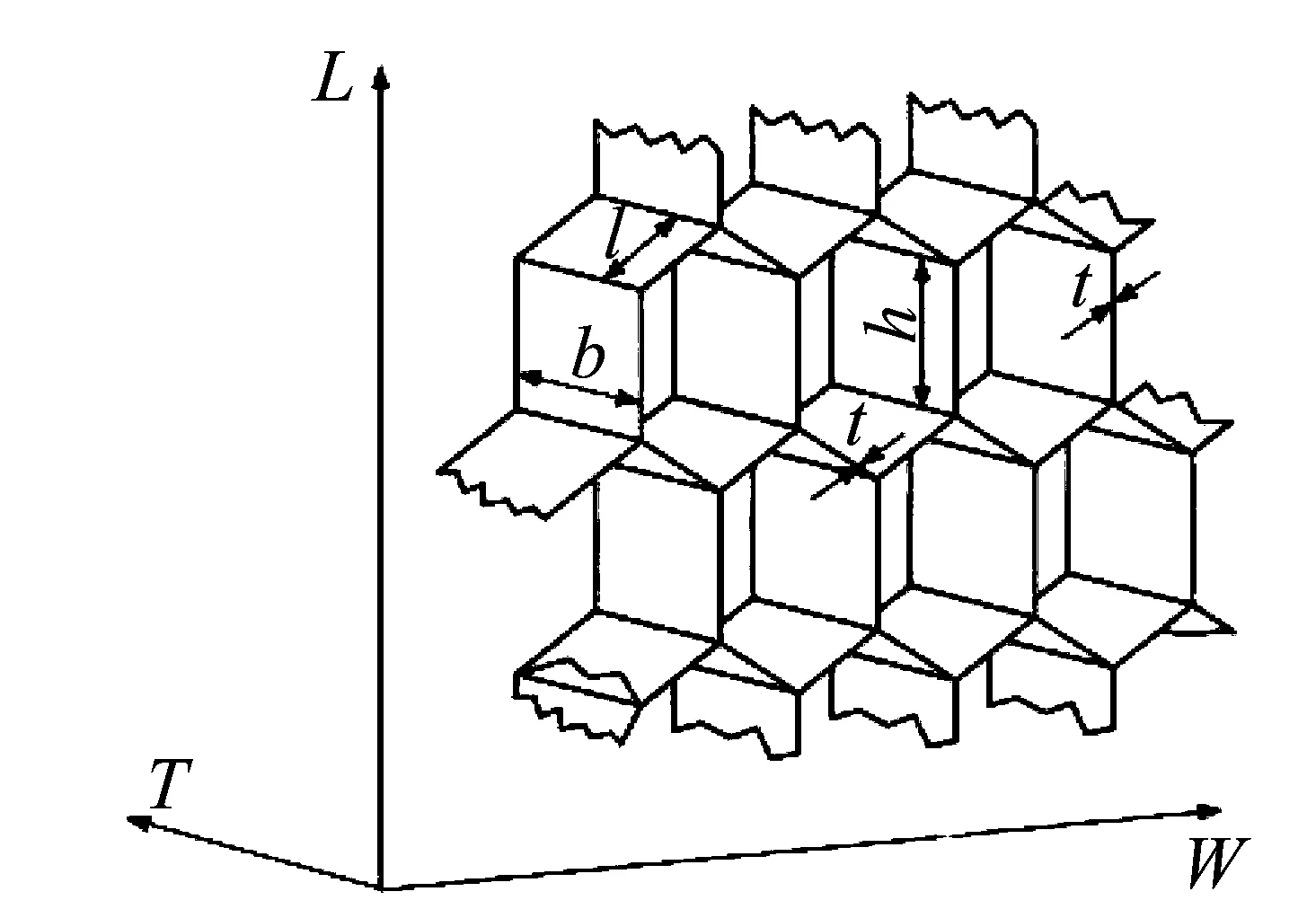

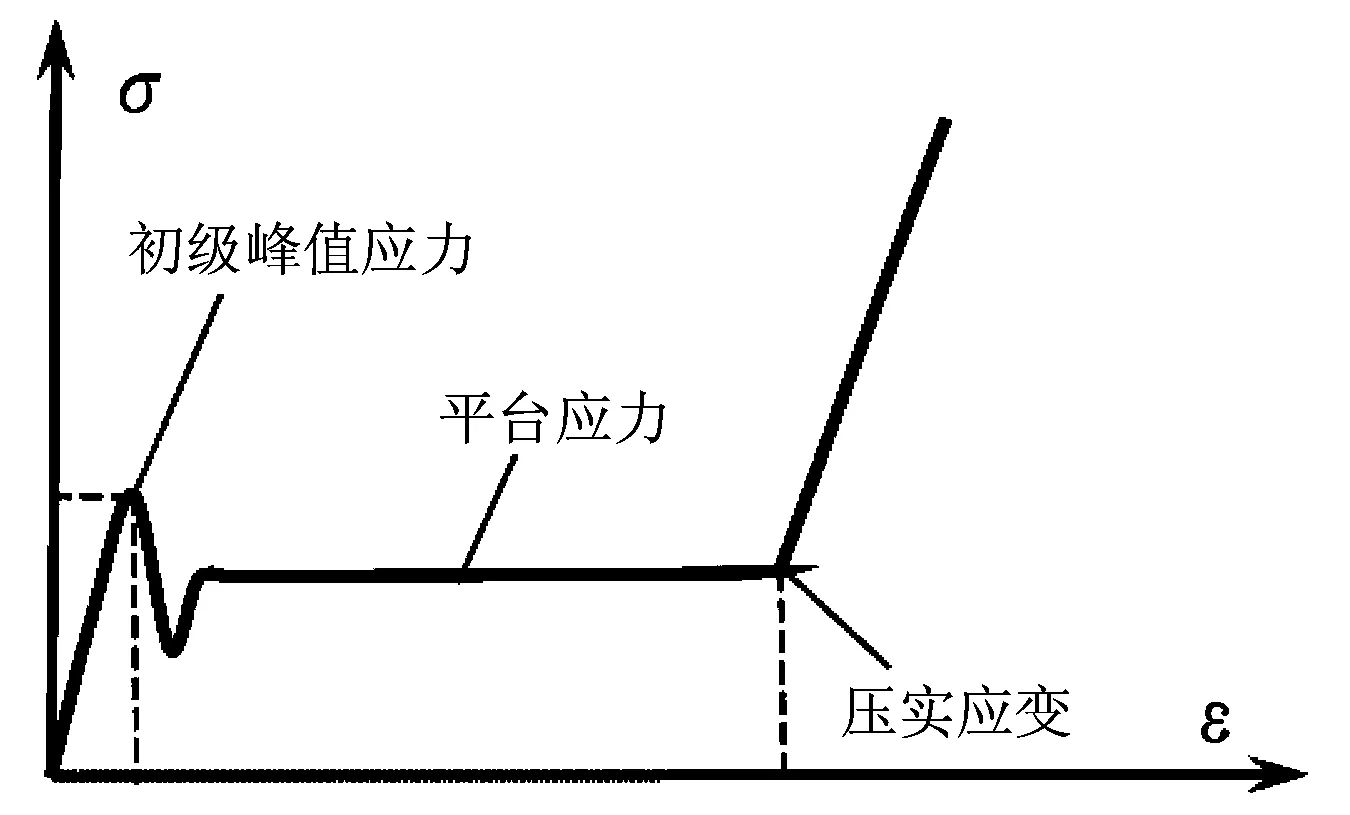

本文采用六边形蜂窝铝结构,研究其异面压缩变形特性,典型的异面压缩应力-应变曲线可分为3个阶段:线弹性变形阶段,塑性坍塌阶段和密实化阶段。图1为六边形蜂窝铝结构,图2为异面压缩应力-应变曲线。

图1 蜂窝铝结构

图2 其异面压缩应力-应变曲线

2 建立有限元模型

2.1 有限元模型的确立

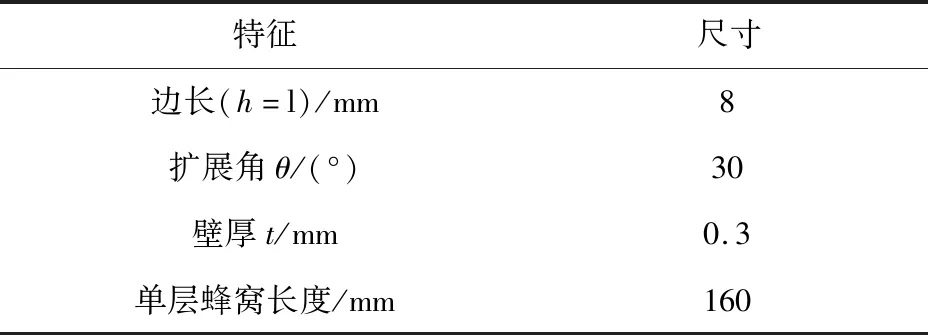

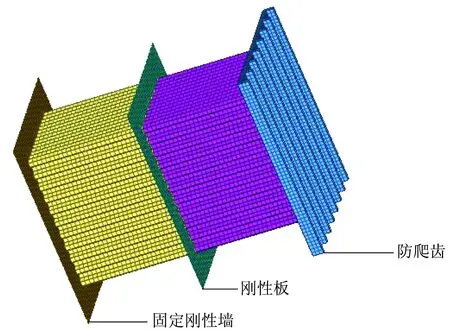

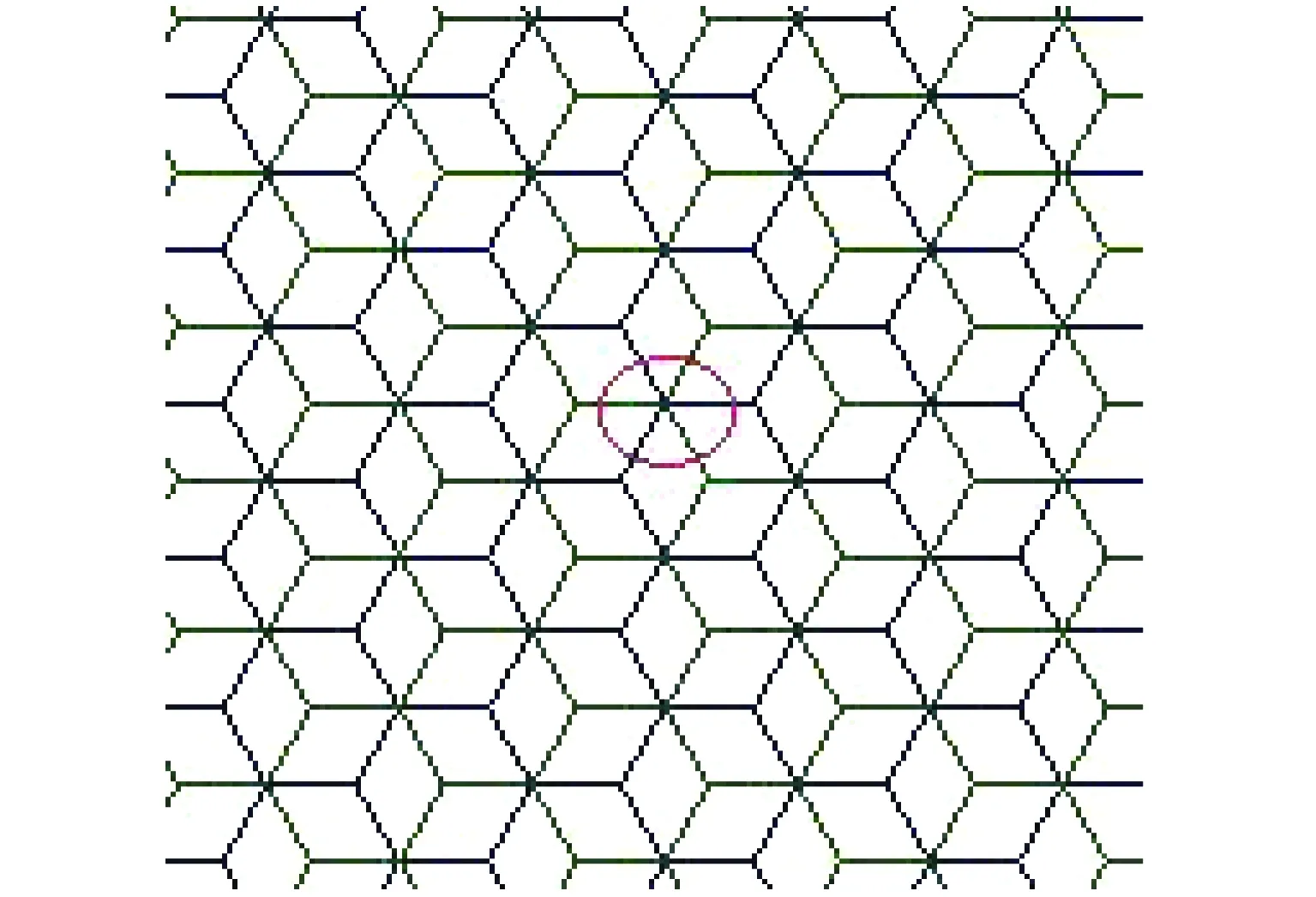

串联式蜂窝:采用特征参数一致的上下2块六边形蜂窝结构叠加在一起,中间采用刚性板过渡,通过双层蜂窝压缩变形完成吸能;组合式蜂窝:与串联式蜂窝结构不同的是,其采用上下两层蜂窝结构相互嵌入并共同压缩的形式完成吸能[7-9]。为保证整车碰撞仿真的稳定性,蜂窝铝有限元模型加设端部防爬齿、固定刚性墙和金属蒙皮。表1为蜂窝铝结构有限元模型尺寸,表2为蜂窝铝结构材料参数。图3为串联式蜂窝铝有限元模型示例(组合式蜂窝铝有限元模型与其质量相等)。图4为组合式蜂窝铝嵌入示意图。所用基体材料为铝,利用HyperMesh划分网格,单元总数为66 119,整体采用自接触模式,摩擦因数为0.2。

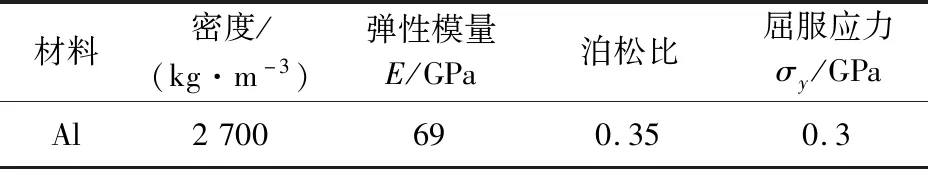

表1 蜂窝铝结构有限元模型尺寸

表2 蜂窝铝结构材料参数

图3 串联式蜂窝铝有限元模型

图4 组合式蜂窝铝嵌入示意图

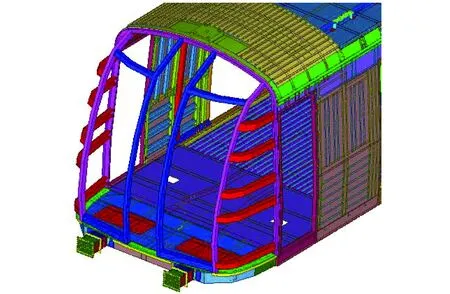

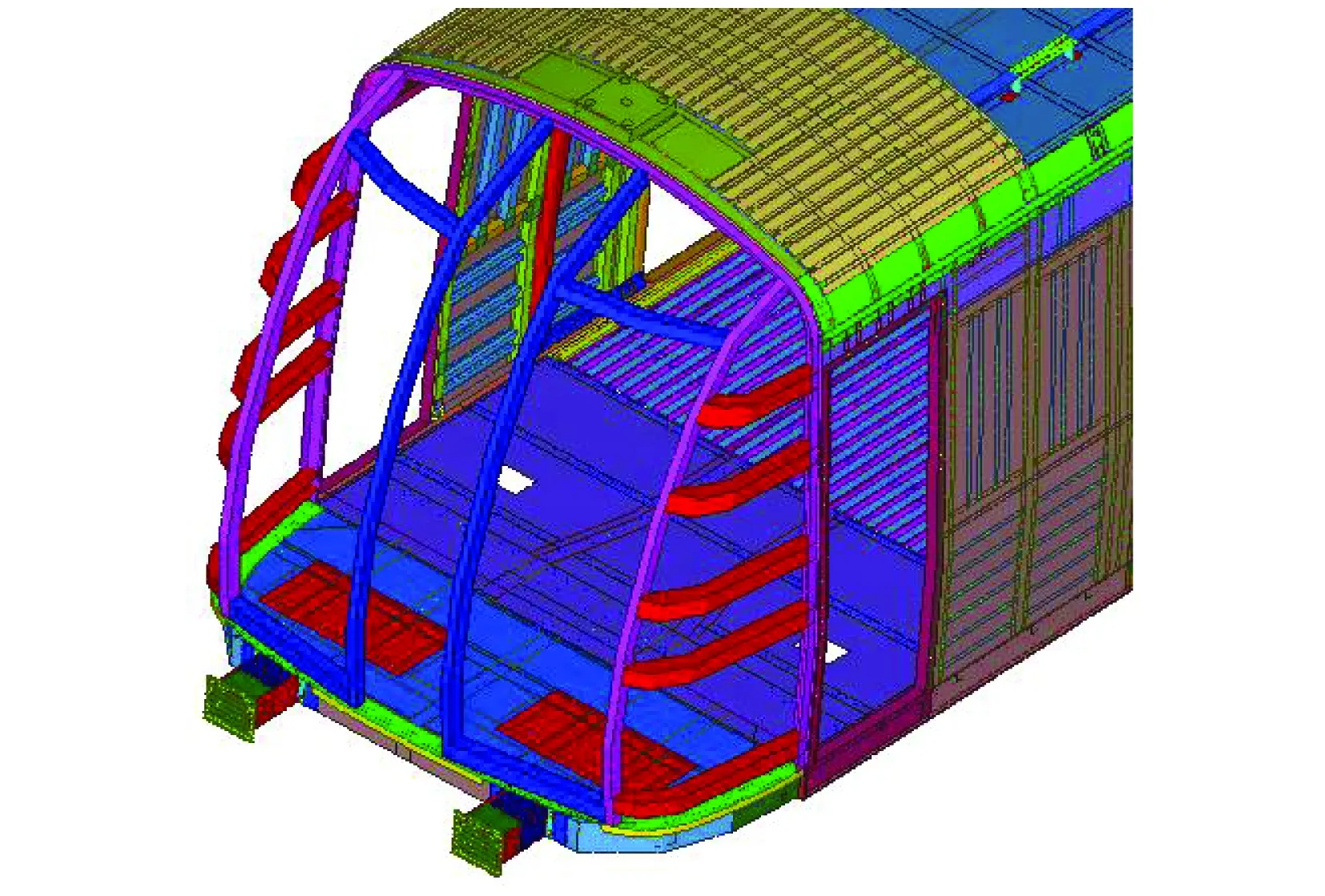

将两种不同形式的蜂窝铝有限元模型置于某城轨头车端部,并采用刚性连接,考虑到整车模型的复杂度和工作资源的限制,对头车进行必要的简化,对碰撞过程中响应极少的结构采用质量单元代替,利用HYPERMESH对端部吸能结构网格进行精细划分,整体网格以四边形壳单元为主,三角形壳单元为辅,防爬齿结构距固定刚性墙20 mm,无蜂窝吸能装置时,整体结构共342 866个单元。图5、图6分别为装有串联式蜂窝吸能结构和组合式蜂窝吸能结构的头车有限元模型。

图5 装有串联式蜂窝吸能结构的头车

图6 装有组合式蜂窝吸能结构的头车

2.2 速度工况的确定

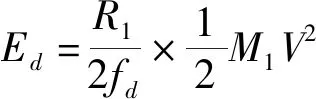

本文采取正面撞击,头车吸能量占到整体动能的90%左右,因此本文只对城轨头车进行分析。头车碰撞模拟的吸能量可用下列公式求得:

(1)

式中:Ed——头车吸能量;

R1——能量吸收率(建议值0.9);

fd——动载荷系数(建议值1.2);

M1——头车质量;

V——碰撞速度。

式(1)可求得: 在20 km/h的速度工况下,一列城轨头车与一辆同类型处于静止状态的头车正面相撞时,头车吸能量为232 kJ,与该车以12.26 km/h的速度正面撞击刚性墙的头车吸能量相等。因此本文将以12.26 km/h的速度工况对未安装吸能结构和装有两种不同形式的蜂窝吸能结构的头车展开碰撞过程的研究,并以能量、速度、加速度、变形4个指标对3种结构的吸能过程展开分析。

3 仿真结果分析

3.1 能量曲线分析

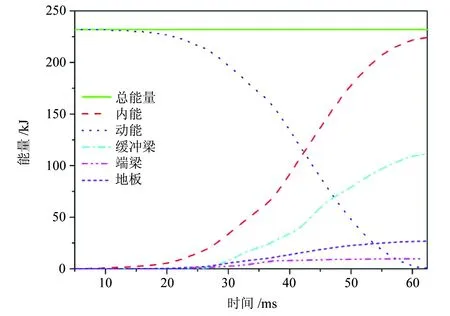

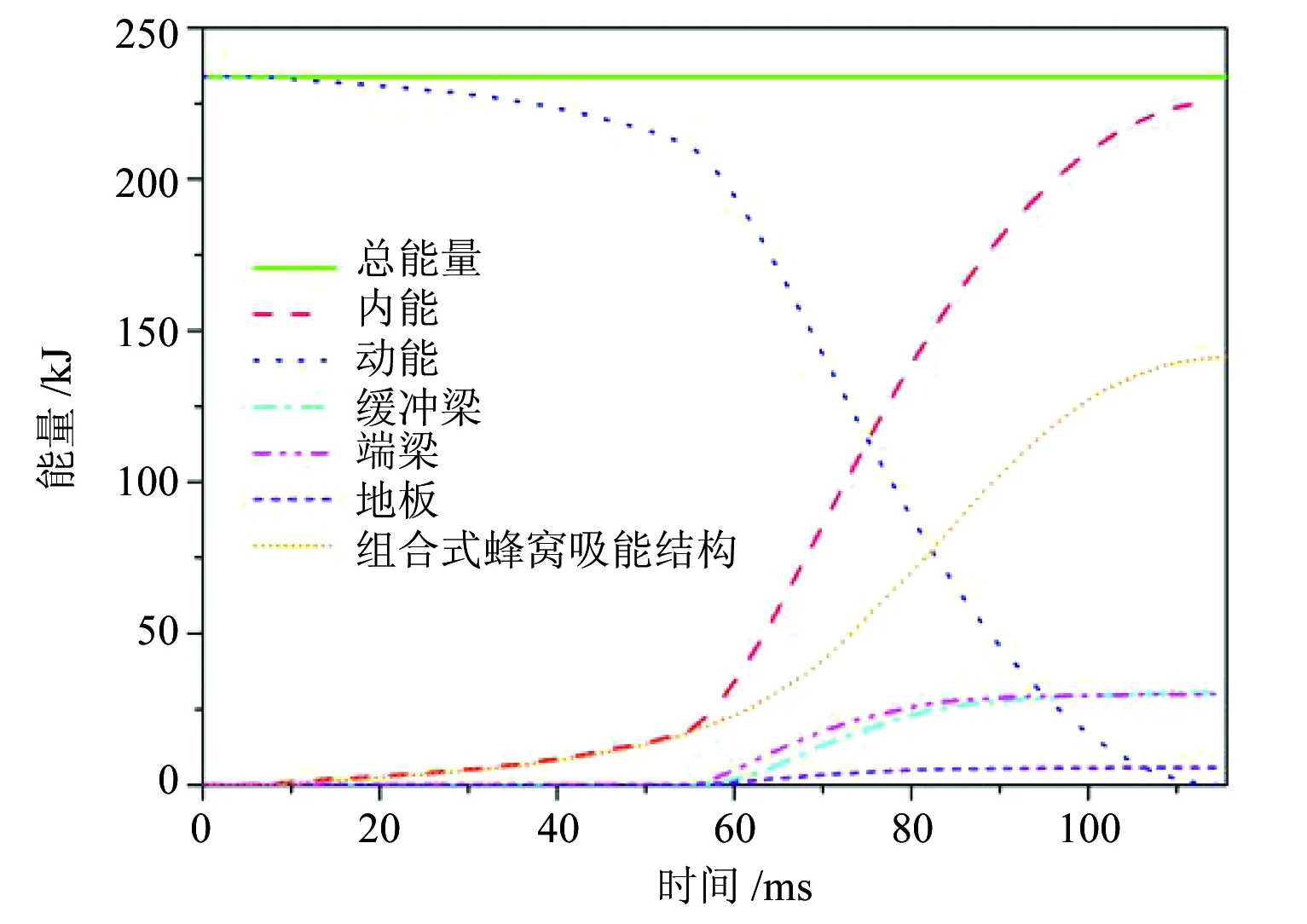

本文对能量曲线控制在该结构达到最大内能时的时间点,图7、图8和图9为无吸能结构、装有串联式蜂窝吸能结构和装有组合式蜂窝吸能结构的城轨头车在同等速度下正面撞击刚性墙时的能量-时间曲线。

在图7中,整个碰撞过程总能量为232 kJ,内能在64.4 ms时达到最大值224 kJ,占碰撞总能量的96.55%。缓冲梁作为主要吸能结构共吸收111.88 kJ,地板和端梁分别吸收了26.72 kJ、 9.71 kJ,3种结构占吸能总量的66.2%。

图7 无吸能结构时的能量-时间曲线

由图8和图9可知,串联式蜂窝吸能结构和组合式蜂窝吸能结构总能量分别为236 kJ、234 kJ。总内能分别为233 kJ、226 kJ,两种结构吸收能量212 kJ、142 kJ分别占总内能的90.99%和62.47%。装有串联式蜂窝吸能结构的头车,缓冲梁、地板、端梁三者吸收的能量总和约占头车吸能总量的7.33%。比装有组合式的头车降低了22.01%。

图8 装有串联式蜂窝吸能结构的能量-时间曲线

图9 装有组合式蜂窝吸能结构的能量-时间曲线

综上,不论是能量转化率还是车体主要吸能结构的能量占比,串联式蜂窝的吸能效果明显要优于组合式蜂窝。

3.2 速度与加速度分析

头车碰撞时,必须重视驾驶员的安全问题。下文将从司机室座椅附近的速度及加速度进行分析。

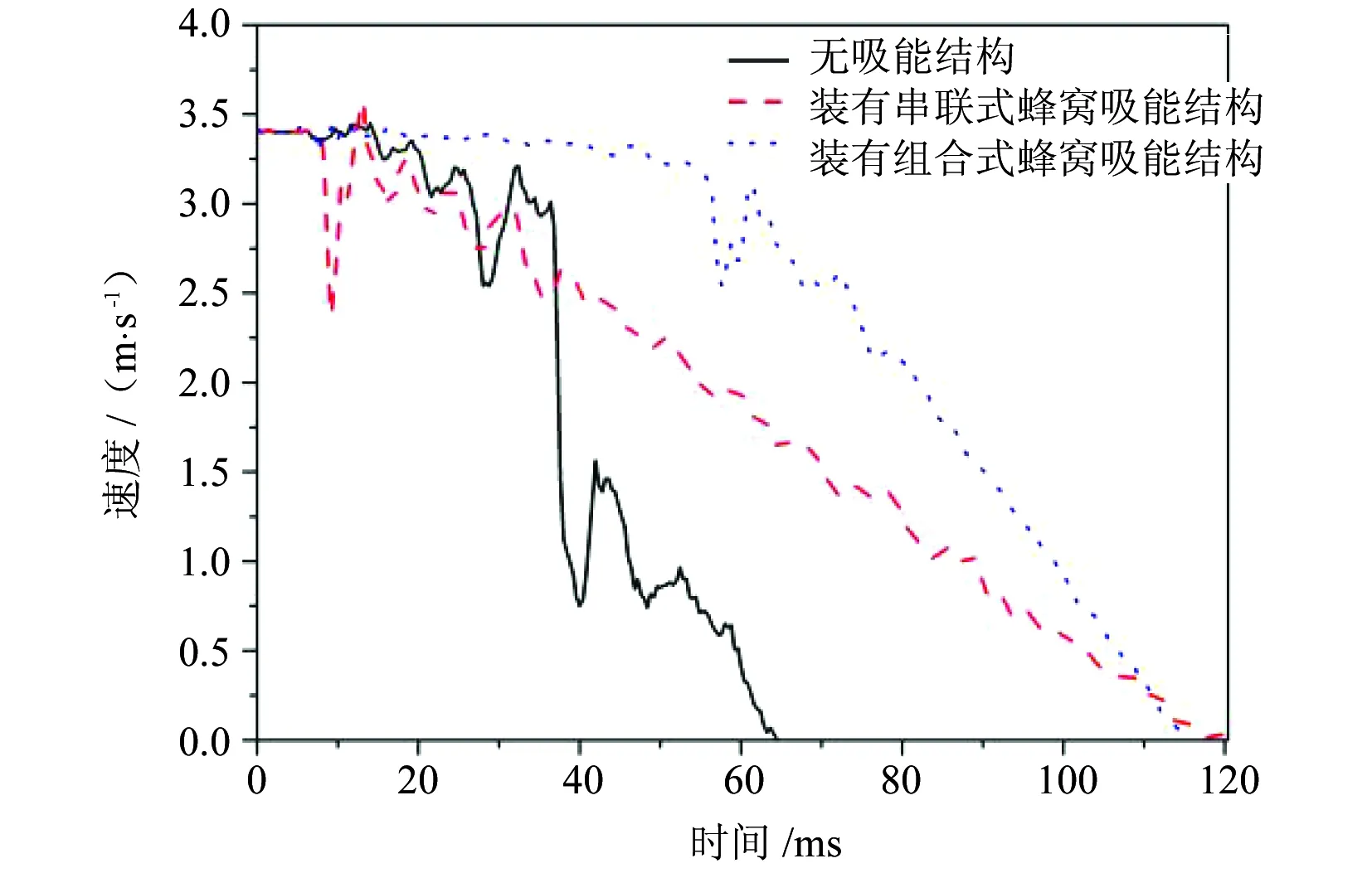

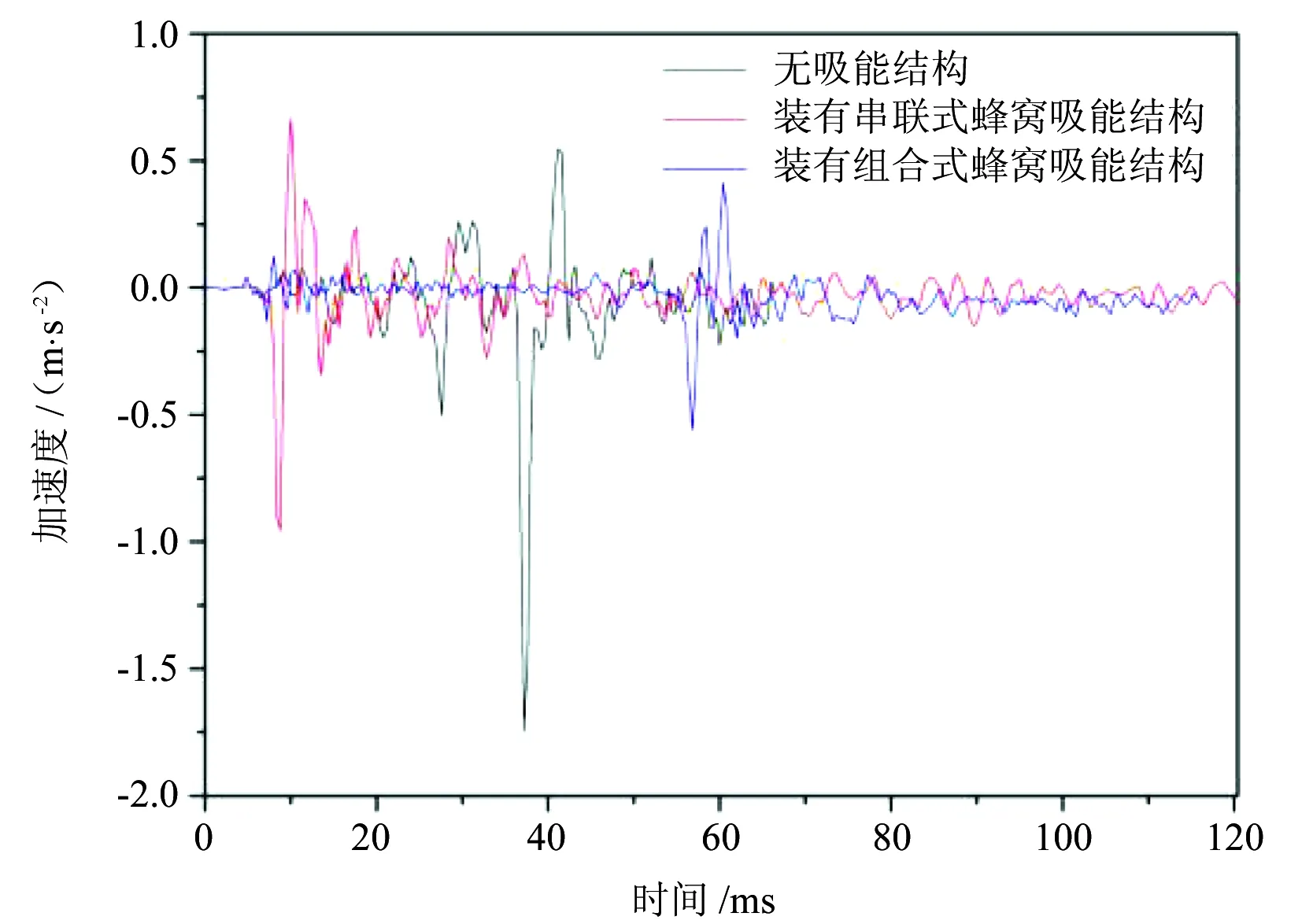

图10和图11分别是无防爬吸能结构、装有串联式蜂窝吸能结构和装有组合式蜂窝吸能结构时的头车司机室座椅附近的速度和加速度随时间变化的曲线。

图10 司机座椅附近的速度-时间曲线

图11 司机座椅附近的加速度-时间曲线

由图10、11可知,对于无吸能结构的头车,司机室附近的速度和加速度变化幅度剧烈,在30~40 ms的时间区间内,其速度陡然上升又下降,直至52 ms后才渐趋平稳。串联式蜂窝吸能结构头车的速度和加速度趋于平稳的时间要短于组合式蜂窝吸能结构的头车。吸能结构先于车体主体结构发生塑性变形,吸收碰撞动能。无吸能结构的头车,碰撞过程中出现的加速度最大幅值为1.75 m/s2,约为0.18 g,装有串联式和组合式蜂窝吸能结构的头车较无吸能结构的头车分别降低了 44.44%和66.67%,均在合理范围内。

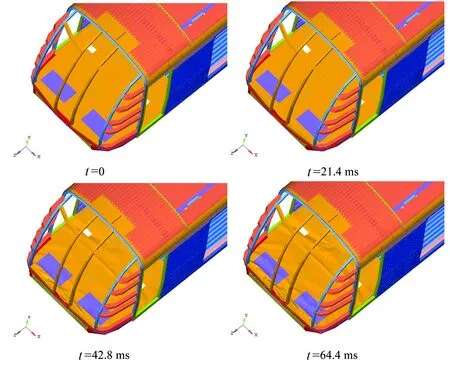

车辆碰撞时,头车及其端部结构塑性变形最为严重,本文截取车顶变形图进行分析。对于没有安装防爬吸能装置的头车,碰撞动能主要由缓冲梁和地板结构塑性变形吸收,在t=64.4 ms时,二者塑性变形清晰可见。图12为无吸能结构头车变形图。

图12 无吸能结构头车车体变形图

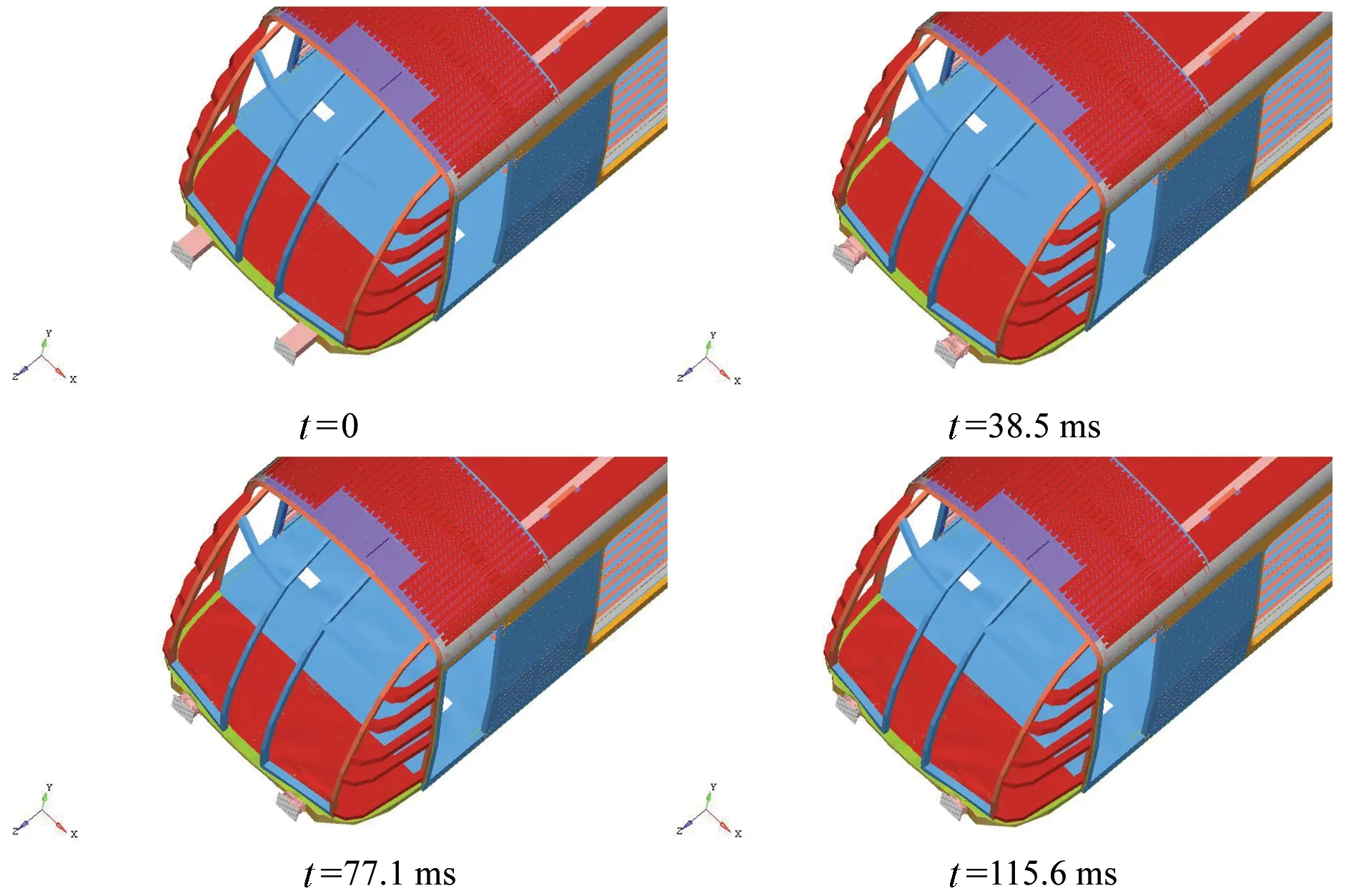

图13为装有组合式蜂窝吸能结构的头车车体变形图,当碰撞时间在38.5 ms~77.1 ms时,防爬吸能结构塑性变形较大,直至压溃完全时,除端梁和地板产生微小塑性变形外,其余结构无明显变化。

图13 装有组合式蜂窝吸能结构的头车车体变形图

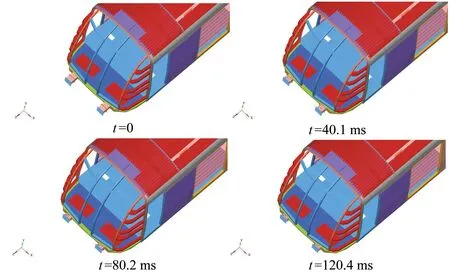

图14为装有串联式蜂窝吸能结构的头车车体变形图,当碰撞时间在80.2 ms~120.4 ms时,防爬吸能结构塑性变形已较为严重,直至压溃完全时,车体结构无明显变形。说明串联式蜂窝吸能结构的吸能效果要优于组合式蜂窝吸能结构。

图14 装有串联式蜂窝吸能结构的头车车体变形图

4 结论

综上所述,安装防爬吸能结构能够有效降低车体结构的塑性变形,且装有串联式蜂窝吸能结构的头车耐撞性能更为优越。对蜂窝结构不同组合形式的吸能研究,能够为对轨道车辆的被动安全防护技术提供一定的参考,未来轨道交通行业的被动安全防护技术可从新型、轻质、比吸能高的材料出发,从自身的特性及其多种组合形式入手进行研究。