DM1885不锈钢小方坯连铸机黏结漏钢的原因分析及预防

冉 辉,孙 鑫,罗 悦

(1.广西壮族自治区科学技术情报研究所,广西 南宁 530022;2.柳城县鼎铭金属制品有限公司,广西 柳州 545000)

当前,随着世界能源需求的不断增加,以化石燃料为主的能源供应方式由于资源、环境、运输等因素的制约面临越来越多的问题,再加上在国家“双碳”政策的鼓励下,越来越多的企业将目光投向了“绿电”产业。核能作为一种新能源,虽然只有几十年的历史,但是伴随着一系列技术、环境问题的解决和完善,其优势已逐渐体现。核电站的特点是反应堆内具有很强的中子和γ射线辐照及巨大的核能释放和放射性裂变产物。核电站的部件结构和选材及系统组成和安全设施等远比火电站复杂、庞大和要求严格。为了保证反应堆安全运行和设计寿命,各部件在服役期必须具有稳定性、完整性和可靠性。压力容器是核电站最关键的设备,是防止放射性外逸的重要屏障。由于304不锈钢焊接后存在晶间腐蚀敏感性,304L不锈钢高温强度不满足要求,法国大型压水堆堆内构件均大量选用控氮的00Cr18Ni10,我国则更多选用304NG不锈钢[1]。为了解决该材料的焊接问题,并保证焊缝与基材的成分接近,鼎铭公司于2021年开发了一种新型不锈钢焊接材料DM1885,具体成分见表1。

鼎铭公司自2020年10月6日至2022年4月30日共发生20次漏钢,其中黏结漏钢17次,占漏钢总数的85%,是影响连铸机正常生产的重要因素。

1 连铸机的主要工艺参数

鼎铭公司的生产工艺流程:30 t EAF(留钢操作)→30 t AOD→30 t LF→2机2流150方坯连铸机。连铸机的主要参数见表2。

表2 连铸机的主要参数

2 黏结漏钢的形成机理

胡志刚等[2]认为黏结漏钢的主要因素有以下3个方面:①结晶器液面波动;②拉坯速度过快或变化过大;③保护渣性能不佳。上述三大因素中结晶器液面波动的影响最为显著。吕爱强等[3]认为黏结漏钢的形成是因为保护渣在结晶器壁上形成了渣条,阻碍了熔融保护渣的正常流入或结晶器内液面出现较大波动时,弯月面处的熔融渣层出现断层,造成结晶器壁和坯壳之间的渣膜断裂,润滑不好。影响黏结漏钢的主要因素有以下4个方面:①结晶器保护渣;②结晶器振动;③工艺操作;④铸坯无鼓肚。张勇[4]认为连续铸钢过程中,由于结晶器弯月面的保护渣润滑不好等,凝固初生坯壳与结晶器之间发生黏结。席常锁等[5]认为黏结漏钢的原因还包括设备因素,比如浸入式水口的对中、结晶器铜管的冷却结构、锥度,结晶器的振动质量等。

3 鼎铭公司黏结漏钢坯壳的特征

由于黏结的坯壳与结晶器保持同步,而其他部位的坯壳向下运动,在这种情况下,已黏结处会形成一个“倒V”形振痕。而在黏结处几乎看不到振痕,形成明显的黏结点。

漏钢坯壳的实际测量数据表明,黏结处的坯壳明显比相邻的坯壳厚。例如,在2022年4月的黏结漏钢中,离结晶器上口100 mm,距离边部40 mm处,坯壳厚度达24 mm,越往中心部位,坯壳的厚度逐渐减薄到6~8 mm。此现象与上述机理分析吻合。

4 黏结漏钢的改进措施

为了稳定该钢种的生产,迅速占领该类产品市场,2021年下半年,鼎铭公司针对该钢种的漏钢成立了专门攻关小组。攻关小组结合以上黏结漏钢的形成机理、特征及鼎铭公司的装备情况、生产过程的工艺控制水平,在该钢种的后续生产过程中进行了以下方面的改进。

4.1 保护渣的优化

结晶器保护渣的润滑与传热是控制铸坯质量、提高连铸生产率关键的两大因素。如果位于结晶器弯月面附近的熔渣的厚度、温度、黏度、流速等分布不均匀,就会造成凝固坯壳与结晶器之间的渣膜的厚度、温度分布不均匀;如果渣膜是不连续的,就会在主壳的凝固过程中产生较大的应力,成为铸件的裂纹源,甚至会导致泄漏事故的发生。

在连铸设备和连铸工艺操作都正常的情况下,选用性能良好的结晶器保护渣是防止或减少连铸生产事故和改进铸坯表面质量的有效措施之一。如果要避免出现连铸过程中的漏钢和生产无缺陷的连铸坯表面,就要务必保证钢水在结晶器中形成的凝固坯壳均匀地生长。结晶器保护渣要着重注意以下几个方面:①合适的液渣层厚度。如果结晶器内保护渣的液渣层太薄,就会造成结晶器壁与坯壳之间的液渣供应不足,使正在熔化的结晶器保护渣卷入坯壳,不但造成坯壳传热不均,而且极易在铸坯表面形成夹杂等缺陷,严重时会引起漏钢事故。②合适的渣黏度。低黏度会使液体渣层变薄,黏度过高保护渣很难流动到壳和器壁之间的间隙,导致钢坯壳的不均匀传热,甚至造成黏结漏钢。③合适的保护渣消耗量。保护渣的消耗量确定了润滑膜的厚度和稳定性,使液态渣膜厚度均匀,从而保证传热的均匀性,减少坯壳与结晶器黏结的发生。

总的来说,要使保护渣很好地起到减少或消除铸坯表面缺陷及避免黏结漏钢发生的作用,其必须具有以下两个方面的性能:①良好的润滑性能,从而减少凝固坯壳与结晶器壁之间的摩擦,减少铸坯表面与结晶器之间的黏结。②均匀的传热效果。为了实现这一目标,核心是使结晶器的上部和凝固壳之间形成的渣膜(固体+液体)始终保持均匀。

为了保证以上性能,必须选择合适的结晶器保护渣碱度。因为碱度是衡量连铸结晶器保护渣性能的重要参数,是影响渣黏度的主要因素。在为某类钢种选择保护渣时,常常用碱度作为初步判定的依据。高速连铸的保护渣碱度一般控制在0.6~1.2的范围内,随着CaO/ SiO2的增加,熔渣的黏度呈下降趋势,但碱度过高时,由于高熔点物质的析出,黏度反而会上升。

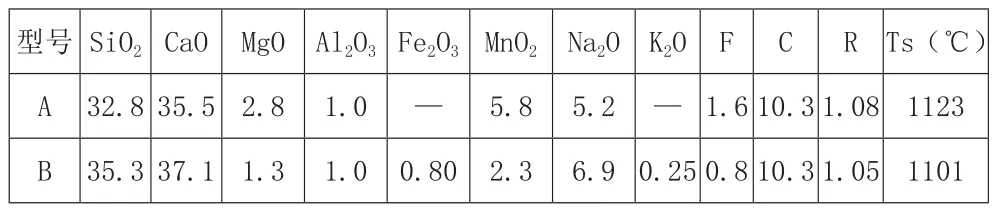

通过与“青岛斯多伯格”“河南西宝”等生产连铸结晶器保护渣的专业厂家进行多次技术交流后,针对DM1885的小方坯生产开发了如下两种保护渣,具体成分见表3。

表3 保护渣的成分

从实际使用结果来看,B渣在改善结晶器与铸坯的润滑度方面具有A渣无法替代的优势,但在铸坯黏结漏钢得到根本性改善的同时也出现了新的问题,就是使用B渣的时候铸坯表面出现了很多横向凹陷,需要在轧制前进行局部修磨,否则影响线材的最终表面质量。

关于横向凹陷的产生,普遍认为跟结晶器的振动有关,因为结晶器振动的负滑动时间相对正弦振动要短,这样更有利于减轻连铸坯表面的振痕深度;另外,结晶器振动的正滑动时间如果较长,可增加结晶器保护渣的消耗量,有利于凝固坯壳与结晶器之间的润滑;结晶器向上的运动速度与铸坯向下的运动速度差如果较小,还可以减小结晶器施加给连铸坯向上作用的摩擦力或者减小连铸坯凝固坯壳中的拉应力,从而减少拉裂的风险,所以如果结晶器振动的负滑脱作用较强,将有利于连铸坯在结晶器内的脱模和拉裂的连铸坯凝固坯壳的愈合。因此,结晶器采用浸入式水口、保护渣浇铸的连铸工艺生产连铸坯表面质量及皮下质量要求较高的钢种时,选用结晶器的非正弦振动是非常必要的。

合理的或最佳的结晶器振动的工艺参数是通过结晶器振动的基本参数的正确选择来实现的,即连铸的结晶器振动的基本参数(振幅和频率)的确定必须以获得最佳的结晶器振动的工艺参数为前提,以确保连铸坯在结晶器内的顺利脱模及获得表面良好的连铸坯。

4.2 结晶器振动的参数的优化

结晶器内渣膜的润滑与渣膜厚度有关,而且结晶器保护渣的消耗量与结晶器保护渣的液态渣膜的厚度成正比。渣膜厚度与结晶器振动存在以下关系[6]:

式中:dl为液态渣膜厚度,mm;Vc为拉速,m/min;Tm为保护渣熔化温度,℃;S为结晶器振幅,mm;tf为结晶器振动周期,s;tp为结晶器正滑脱时间,s。基于以上关系,策划了不同的振动参数进行试验。

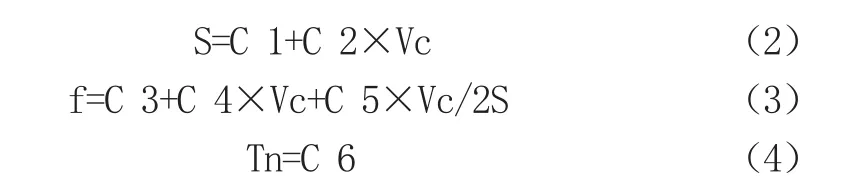

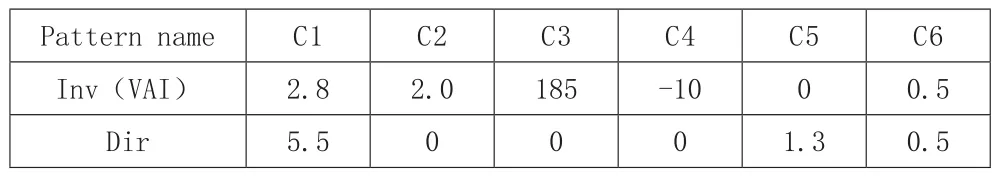

鼎铭公司的振动参数与浇铸速度之间存在如下的匹配关系:

式中:C1为浇铸速度为零时的振动振幅;C2为振幅对浇铸速度的因子;C3为浇铸速度为零时的振动频率;C4为频率对浇铸速度的因子;C5为负滑脱因子;C6为非正弦因子,取0.5。基于以上匹配关系,策划了表4所示的两种振动模式。

表4 不同振动模式的参数设定

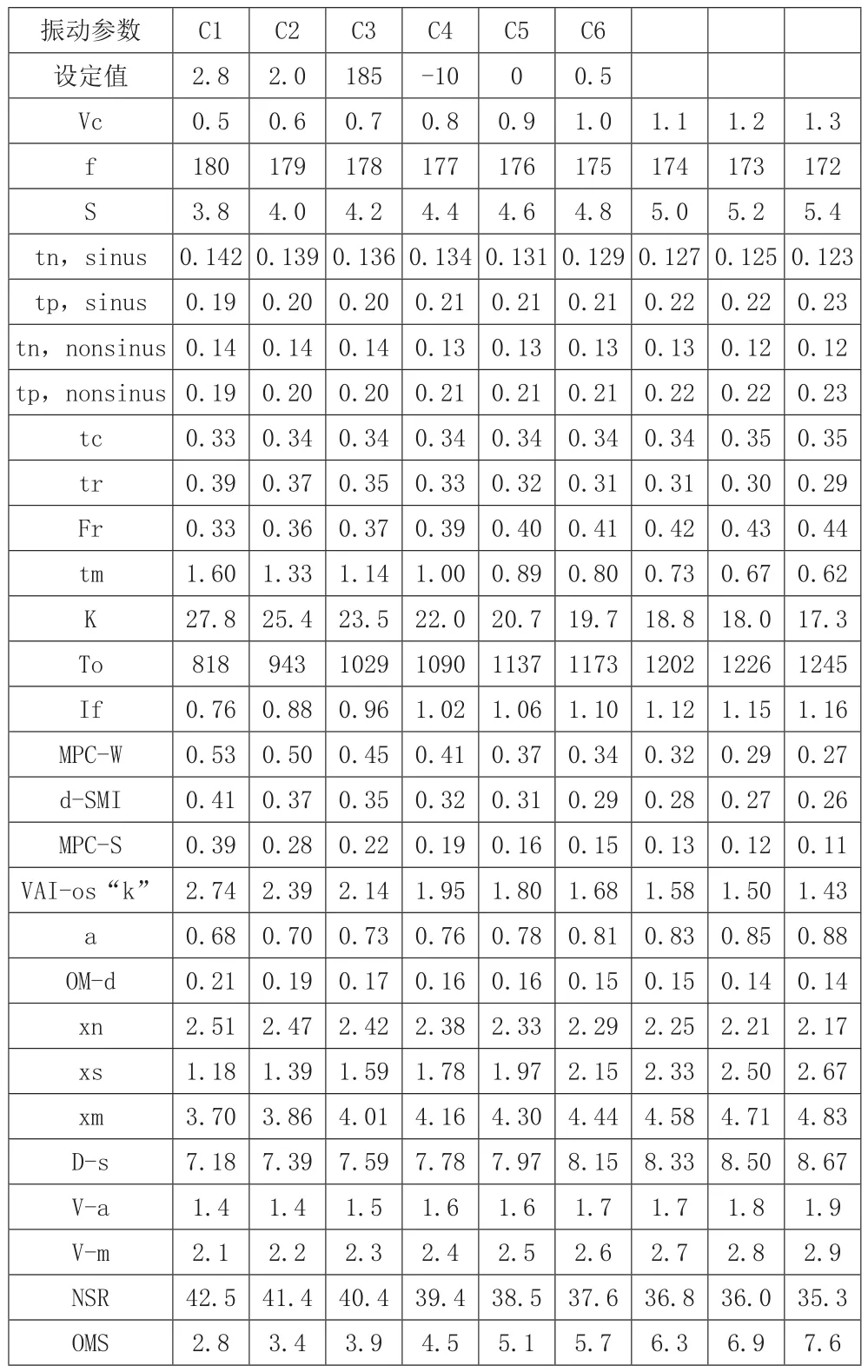

两种振动模式基本参数设定下的连铸工艺参数计算见表5、表6。

表5 逆向振动模式参数计算

表6 正向振动模式参数计算

从以上计算可以看出,逆向振动模型下的负滑脱时间在拉速变动范围内的变化幅度要小,振痕深度也较正向振动浅,而且从最近一次的情况来看,使用B渣、逆向振动模式后黏结漏钢不但得到彻底的改善,而且铸坯表面凹陷也能满足后续轧制生产的要求。

5 结论

通过以上的分析与研究,并经鼎铭公司的生产实践验证,只要通过优化结晶器保护渣的成分使得碱度控制在1.05左右,熔点在1101 ℃,鼎铭公司新开发的DM1885不锈钢的连铸黏结漏钢是完全可以避免的。而且,在优化结晶器保证渣成分的基础上,通过调整结晶器振动参数,将结晶器振动的负滑脱时间控制在0.12~0.14 s,该钢种的连铸完全可以得到无表面缺陷的连铸坯。