轻量化技术和材料在汽车工程中的应用

赵显蒙,李长青,张庆霞,刘坤,孙淑伟

(中国人民解放军 32178部队,北京 100012)

0 引言

汽车轻量化是在保证汽车安全性能前提下,降低汽车的整备质量,从而提高汽车的动力性,实现节能减排的目的。尤其是“碳达峰”和“碳中和”被提出后,对汽车节能减排的需求更为迫切。对于燃油车,汽车质量每减少10%,汽车燃油效率将会增加6%~8%[1];而新能源汽车每减重10%,续航里程可提升5%~6%,由此可见,无论是在提高汽车性能,还是在实现汽车节能、降耗、增加续航里程方面,轻量化都是汽车的重要技术路径之一。

轻量化技术涉及结构设计、计算仿真、材料技术、制造工艺、连接技术及试验评价等多方面内容[2],结构质量的降低是多因素协同作用的结果,超高强钢、铝合金、镁合金和碳纤维复合材料等轻量化材料的使用是关键因素。本文从设计、材料、工艺3个角度对轻量化技术进行介绍,并着重对主要轻量化材料的性能特点及应用现状进行总结。

1 结构轻量化的技术路径

1.1 结构优化技术

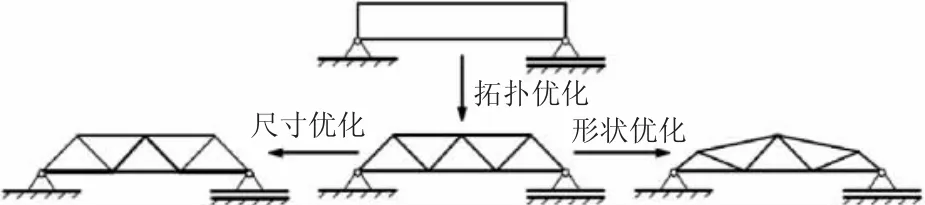

结构优化技术是指在原经验设计的基础上,利用计算机辅助工程(Computer Aided Engineering, CAE)的方法,对材料的承载状态、工艺特性进行仿真,进一步指导对原结构的设计优化,主要包括拓扑优化、尺寸优化、形状优化、形貌优化等。引入CAE仿真方法,对零部件及整车进行结构优化,可明显提高车辆的轻量化设计水平。

整车开发流程中一般会对初始设计进行多轮的结构优化。拓扑优化是在零部件概念设计阶段,基于零部件的主要载荷状态,使材料在设计空间内进行优化分布,以获得最优的拓扑结构。尺寸优化及形状优化是在拓扑优化的基础上,进一步调整局部的材料分布、形状、形貌等详细设计,以获得最终的结构方案。各种结构优化原理如图1所示[3]。

图1 结构优化示意图

结构优化技术已在汽车结构设计中有了较多应用。庄海涛等[4]对某车型转向节进行了优化设计,转向节的材质为40Cr,质量为4.29 kg,优化后质量为3.9 kg,减重0.39 kg,减重比例为9%。王振东等[5]对某乘用车后下控制臂进行了拓扑优化设计,优化前控制臂质量为7.5 kg,拓扑优化后控制臂质量为5.5 kg,减重2 kg,减重比例为26.6%。干年妃等[6]基于北京现代索纳塔前车门,将单一钢制车门内板重新设计为多材料分块式车门内板,并进行了拓扑优化,原车门内板质量为6.171 kg,优化后质量为4.761 kg,减重1.41 kg,减重比例为22.8 %。马芳武等[7]针对汽车某车型后副车架,通过多目标优化方法,并将副车架纵梁材质由低碳钢S550MC变更为铝合金6061,使副车架总成的质量由16.6 kg降低至14.19 kg,减重2.41 kg,减重比例为14.5%。陈潇凯等[8]通过将控制臂由原钢材均质结构变更为壳/多材料填充结构,如图2所示,原钢制控制臂主体部分质量为2.19 kg,壳/多材料控制臂主体部分为1.9 kg,减重0.29 kg,比钢制结构减重13.2%。

图2 控制臂结构优化过程

在汽车零部件设计过程中,结构优化设计的同时,一般会结合轻量化材料的合理使用,可以获得更好的减重效果。

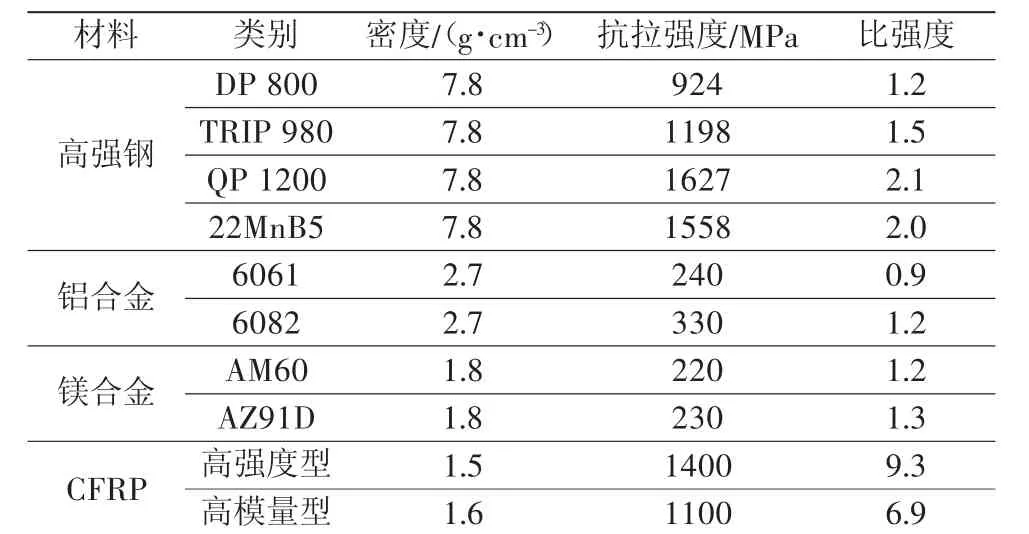

1.2 轻量化结构材料

目前,汽车轻量化材料主要包括超高强度钢、铝合金、镁合金、工程塑料、碳纤维复合材料(Carbon Fiber Reinforced Plastics, CFRP)等,典型材料的强度对比如表1所示[9-17]。在汽车车身结构中,使用最多的仍然是钢材和铝材,但镁合金和复合材料的用量在逐步增加,车身由钢铝混合车身向多材料混合车身发展。

表1 典型材料的密度、抗拉强度和比强度

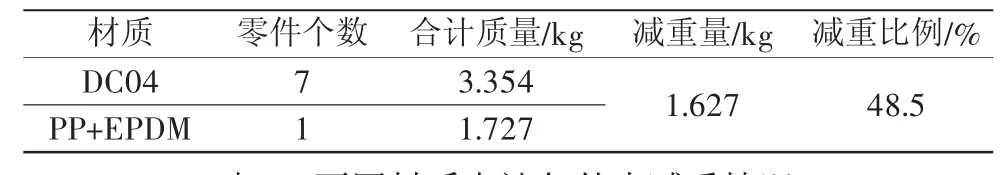

轻量化材料在汽车零部件中的应用已有较多的研究,技术路线以“以铝代钢”和“以塑代钢”为主线,刘阳等[18]对比了塑料和钢制前翼子板的质量,钢制翼子板材质为DC04,塑料翼子板采用PP+EPDM,通过结构集成设计,塑料翼子板可减重48.5%,同时可以明显减少零部件数量,如表2所示。杨菲菲等[19]分析了某纯电动SUV复合材料后背门总成的轻量化情况,后背门总成主要包括内板、下外板及上扰流板,内板材质为PP+GF40,下外板及上扰流板材质为PP+EPDM,内板、下外板及上扰流板之间用A/B结构胶进行粘合。钢制材料约为29.1 kg,复合材料约为20.9 kg,实际减重8.2 kg,减重比例达28%。郭迎福等[20]对纯电动汽车电池包外壳进行了多材料优化设计,其中低碳钢、低碳钢-铝合金混合、碳纤维3种材质的减重情况如表3所示。钢铝混合设计可以实现减重42%,碳纤维可以实现减重71%。

表2 不同材质前翼子板减重情况

表3 不同材质电池包外壳减重情况

在汽车设计及制造中,从成本、工艺成熟度、性价比等角度考虑,钢铁材料仍会在一段时间内占据车身用材料的很大比例,从表1中也可以看出,先进高强度钢的比强度已不低于甚至高于某些铝合金和镁合金。汽车的许多零部件都开始采用高强度钢进行制造,例如翼子板、地板、顶盖等位置;在B柱、门槛梁、顶盖横梁等重要安全件,部分安全件已开始采用超高强度钢或热成形钢。

1.3 轻量化工艺技术

汽车轻量化相关的工艺技术主要有热冲压成形、激光焊接、液压成形、结构胶粘接等,热成形和液压成形零部件应用较为广泛。在汽车制造中,热冲压成形工艺主要用于钢铁材料的加工,Mn-B系钢应用最为广泛[21],如22MnB5[11]、38MnB5[22-23]等;液压成形主要应用于管类零件的生产加工。

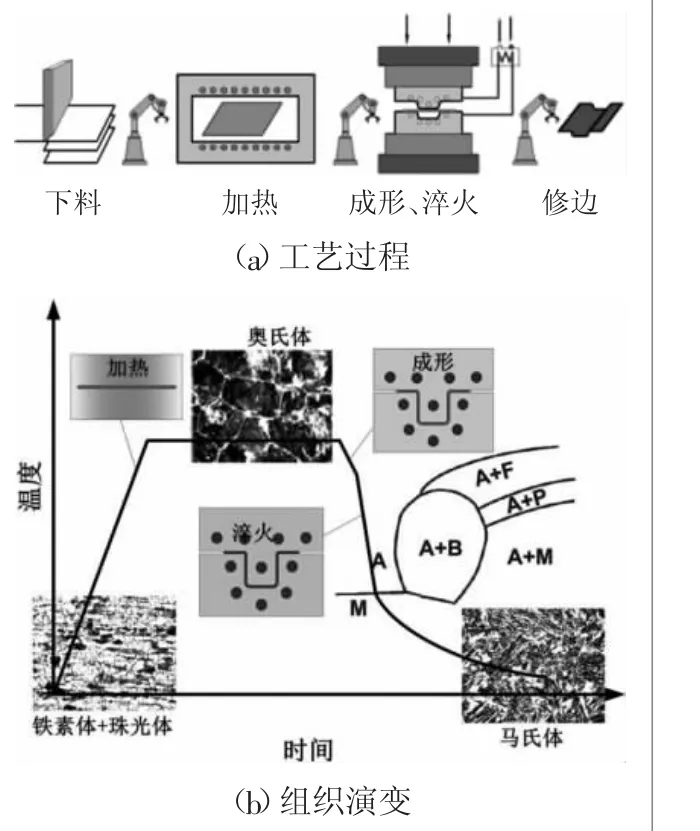

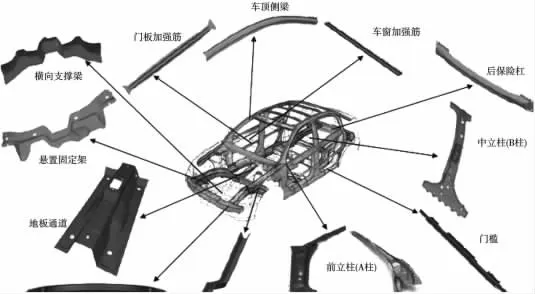

热冲压成形工艺是将热冲压成形用钢加热至奥氏体化,在奥氏体温度区间保温一段时间后,快速转移至热冲压模具中进行成形和淬火,工艺过程如图3所示[24]。最终零件组织一般为完全的马氏体组织,抗拉强度可达到1500 MPa甚至更高。热冲压成形工艺结合了冲压和热处理过程,奥氏体组织塑性好、变形抗力小,在零件成形后奥氏体转变为马氏体,使零部件回弹小、强度高。目前,热成形件主要应用在汽车安全件上,如车门防撞梁、B柱加强板、地板纵梁、门槛梁等零部件[25]。汽车车身典型热冲压零件如图4所示[26]。

图3 热冲压成形工艺过程及组织演变

图4 汽车车身典型热冲压零件

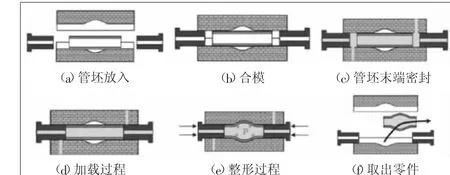

液压成形通过对管形件内腔施加液压力,使其在模具型腔内发生塑性变形,从而得到所需形状,其工艺过程如图5所示。与冲压成形零部件相比,液压成形件可以直接得到具有封闭内腔结构的零部件,减少了焊接工序,可以达到减少零部件数量的效果,同时能提高零件强度和刚度,轻量化效果明显。崔礼春等[27]将管件液压成形技术应用于某车型扭力梁后悬架和副车架,减重效果如表4所示,分别实现减重25%和31%,同时明显减少焊缝长度,提高了生产效率和可靠性。液压成形零部件主要应用于前后悬架、副车架、门槛梁、防撞梁等零部件。汽车结构中典型的液压零件如图6所示[26]。

图5 管件液压成形工艺过程

表4 扭力梁和副车架不同结构减重情况

图6 汽车结构中典型液压成形零件

2 主要轻量化结构材料

2.1 高强度钢

根据汽车用钢的强度分类,把屈服强度为210~550 MPa、抗拉强度为270~700 MPa的钢称为高强钢,把屈服强度大于550 MPa、抗拉强度大于700 MPa的钢称为超高强钢[28]。

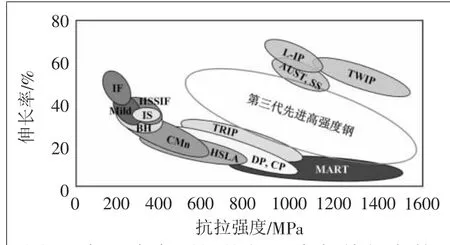

钢的强度和塑性之间的关系一般是相互矛盾的,强度的升高一般会降低塑性和韧性。传统高强钢的强度难以超过600 MPa,如碳锰钢(C-Mn Steel)、低合金高强度钢(High Strength Low Alloy Steel,HSLA)、各向同性钢(Isotropic Steel,IS)、烘烤硬化钢(Bake Hardening Steel,BH)、高强IF 钢(High Strength Interstitial Free Steel,HSSIF)等。通过适当的工艺控制钢的微观组织以得到高强度、高塑性的先进高强钢是现代高强钢的发展趋势之一。先进高强度钢一般为多相组织,如双相钢(Dual Phase Steel,DP)组织为铁素体+马氏体或铁素体+贝氏体,相变诱发塑性钢(Transformation Induced Plasticity Steel,TRIP)组织为铁素体+贝氏体+残余奥氏体,淬火-配分钢(Quenching & Partitioning,QP)组织为马氏体+奥氏体。主要汽车用钢抗拉强度与伸长率的大致关系如图7所示。不同高强钢的用途不同。烘烤硬化钢适合冲压汽车的外覆盖件,具有冲压成形前较软、形状稳定性好和烘烤后抗凹陷性能较高等特点。双相钢和相变诱导塑性钢适合冲压结构件和安全件等,具有高强度、高碰撞吸收能和高抗疲劳性能等特点。

图7 主要汽车用钢抗拉强度与伸长率的关系

2.2 铝合金

铝合金的密度约为钢的1/3,且具有高比强度和优秀的防腐性能,在车辆结构件上的应用逐渐增多。汽车制造中使用的铝合金主要有铸造铝合金和变形铝合金。铸造铝合金是将加热至液态的铝水注入铸造模具中冷却,然后加工成汽车零部件。铝合金铸件质量稳定且易于大批量生产,已被车企广泛使用在轮毂、发动机缸体、变速器壳体、悬架摆臂、发动机悬置等零部件。在车辆中常用的变形铝合金主要有轧制和挤压铝合金,轧制铝合金主要为5系合金[29],多为板材,主要用于汽车覆盖件冲压成形等。挤压铝合金主要为6系和7系合金,多为型材,主要用于车身骨架。我国铝合金牌号及其对应的合金系如表5所示[30]。

表5 我国铝合金牌号和对应的合金系

2.3 镁合金

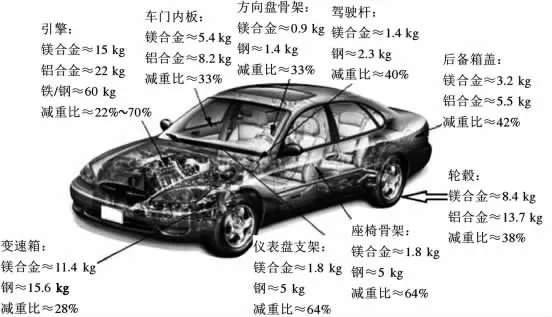

镁合金密度约为钢的2/9、铝的2/3,轻量化效果显著。镁合金在室温是密排六方结构,滑移系少,塑性变形能力较差,汽车上应用的镁合金主要是铸造镁合金。镁合金按照体系主要分为Mg-Zn、Mg-Al和Mg-RE系合金,镁合金的生产加工成本过高与技术水平的差距是镁合金所面临的一大难题,但各项研究进展较快,在汽车上的应用逐步增多,主要有仪表板管梁、变速器壳体、座椅骨架等。汽车上应用镁合金零部件的主要位置及减重效果如图8所示[31],可以看出,与钢材对比,镁合金减重比例为28%~70%,与铝合金对比,镁合金减重比例为22%~42%,减重效果明显。

图8 镁合金在汽车零部件上应用

2.4 碳纤维复合材料

碳纤维是一种具有高强度、高模量、无蠕变、耐高温、耐腐蚀、耐疲劳及热膨胀系数小的新型纤维材料,其含碳量在95%以上。碳纤维复合材料是指以碳纤维为增强相、以树脂、金属及陶瓷等为基体的复合材料的总称。汽车用碳纤维复合材料主要为树脂基碳纤维增强复合材料,与钢铁材料相比,能够减轻40%~60%的质量;与铝合金材料相比,能够减轻25%~30%的质量,是汽车轻量化进程中不可或缺的重要材料[17],主要应用的零部件有车顶横梁、引擎盖、翼子板、保险杠、车顶盖等。国内外部分碳纤维零部件如图9所示[3]。目前,碳纤维复合材料的应用还存在诸多限制因素,如成本较高、工艺复杂、难回收等,制约了其大规模应用。随着技术的进步及成本的降低,未来必将在汽车上得到越来越多的应用。

图9 国内外典型碳纤维零部件

3 结语

汽车轻量化技术涉及结构、材料、制造等多个环节。在汽车开发过程中,结构和制造工艺的优化已日趋成熟,进一步优化需大幅提升技术和工艺,导致成本的增加和研发周期的延长;新材料的应用成为汽车轻量化的有效技术路线,汽车整车厂、零部件厂及相关材料生产企业加大了研发和推广的力度。