一种新型炭素隧道窑摆渡车

苏 林,毕宪东,汪玉平

(1.安阳嘉和机械有限公司,河南 安阳 455000;2.安阳市中等职业技术学校,河南 安阳 455000;3.安阳学院,河南 安阳 455000)

炭素隧道窑是现代化炭素生产连续式烧成的热工设备,一般是一条长长的直线隧道加热装置,在隧道窑顶部设有燃烧设备及燃烧室,由循环风机将热风通过热风管道送入隧道窑内,窑内分预热区、烧成区、冷却区等,通过隧道窑的温度、压力、含氧量等自动检测和风量的自动调节等控制系统满足设备自动生产运行[1]。

在隧道窑运行中,窑车在回车线上完成上一工序制品的装车工作,通过牵引机将窑车沿着轨道运到窑头,窑头摆渡车通过自身功能将窑车钩到摆渡车上,摆渡车自动运行到隧道窑窑头站点,窑车车轮正对准隧道窑内轨道,窑车进入窑内,通过顶车机构窑车沿着轨道在窑内运行,需要经过不同的工艺阶段,完成炭素制品的二次窑车焙烧工序[2]。二次窑车炭素制品在窑车上由窑尾摆渡车通过自身功能将窑车钩到摆渡车上,摆渡车将装满炭素制品的窑车送回到回车线端头,通过牵引机再将装满炭素制品的窑车送回到回车线上,完成制品卸车。装满电极的窑车在窑内和回车线上实现在整条生产线上的工作循环,窑头、窑尾摆渡车发挥着关键作用。因此摆渡车是整个炭素隧道窑生产线中的核心设备之一。

1 问题的提出

目前,成熟的隧道窑生产线上绝大多数摆渡车采用电机通过链条、链轮传动实现横向移动,总体结构基本趋于一致,技术成熟,可靠性也较高。但摆渡车在纵向取送料上有很大的差别。现在主流的纵向取送料装置有直接使用油缸驱动取送料、直接使用齿轮齿条和使用交叉链的链条传动等方式,其中,直接使用油缸驱动取送料方式存在油缸行程长、长度尺寸较大、摆渡车空间有限、不易安装的问题;直接使用齿轮齿条的方式存在齿条较长、不易加工、输送窑车距离较短的问题;使用交叉链的链条传动方式除受到链轮拉力制约外还要受轴向弯曲应力影响,严重影响链条使用寿命[3]。

为此,针对装置存在的输送距离较短、链条传动机构使用寿命短、制造安装成本高、可靠性低、空间受限等问题摆渡车纵向取送,本项目设计开发一种新型的隧道窑取送装置,解决了长期困扰本领域技术人员一项关键技术问题。项目组根据用户需求,结合用户技术工艺人员和现场操作人员反映的问题,综合研判,多方论证,针对性地设计研发了一种齿轮齿条啮合机构与双链条机构相结合,齿轮齿条啮合机构带动取料小车移动,双链条机构带动卡爪移动,取料小车和卡爪上下联动的新型炭素隧道窑摆渡车,实现了移动取送装置长距离纵向运输;使用槽型滑动轨道和滚轮配合,约束其运动方向,保证了其运动的稳定性。这样一种新型的隧道窑摆渡车移动取送装置,解决了相关问题,经过一年多的用户使用验证,达到了预期目的,使用效果良好。

2 结构组成

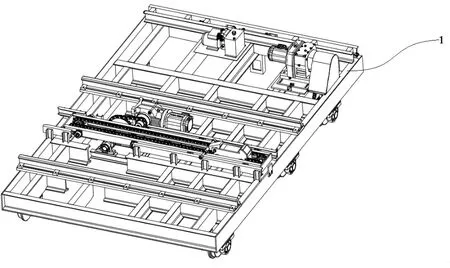

本装置主要由车架、取料小车、卡爪、传动机构和驱动机构等部分组成。车架部分是整个隧道窑取送装置的基础支撑部分,图1所示。该车架是对传统摆渡车车架的简单改装,在传统车架上增加了供取料小车纵向移动的槽型滑动导轨。图2为卡爪结构示意图。如图3所示,车架横向移动和传统方式一样,在隧道窑生产线上通过链条、链轮及其对应驱动和导轨实现,可以将制品推入推出;取料小车部分由取料小车本体2、小车滚轮10、小车底部齿条及其安装在车架1上的小车槽型滑动导轨等组成,可以实现取料小车的纵向移动;卡爪部分由卡爪本体3、卡爪滚轮11及其安装在取料小车2上的卡爪槽型滑动导轨等组成,实现在小车的纵向移动基础上的附加卡爪纵向移动,扩大了取送装置纵向移动距离,从而节省了摆渡车空间;传动机构部分主要由驱动链轮4、齿轮轴固定座5、齿轮轴6、齿轮7、前部链条8、后部链条9、安装在小车底部齿条及其紧固支撑部件组成,主要用于动力的传递,通过齿轮、齿条、链轮、链条等的运动,实现小车和卡爪纵向移动;驱动机构由减速机12、驱动电机及其紧固支撑部件组成,主要用于为整个装置提供动力,通过隧道窑的控制系统实现自动控制。

图1 摆渡车的总体结构示意图

图2 卡爪结构的示意图

图3 摆渡车移动取送装置的示意图

3 工作原理

如图3所示,当窑车达到指定位置后,位置传感器发出到位信号,隧道窑电气控制系统发出控制信号,驱动机构的电动机开始工作,将动力传递给摆渡车纵向减速机12,减速机通过链轮、链条传动带动齿轮轴6转动,齿轮轴6通过齿轮7传递动力给取料小车底部的齿条,取料小车2在驱动机构和传动机构的作用下可沿摆渡车车架上的槽型滑动导轨纵向往复运动,而牵引链条8和9又与取料小车2上的驱动链轮4相齿合,牵引链条8、9的一端与车架1固定连接,另一端与卡爪3固定连接,进而使得卡爪3在牵引链条8、9的作用下可在取料小车2上往复运动。卡爪3运动是在取料小车2运动基础上的附加运动,通过驱动链轮4和前部链条8、后部链条9等联动,实现取料小车2和卡爪3的共同前后移动,因卡爪3的运动是附加在取料小车2的运动之上的,所以卡爪3移动速度比取料小车2移动速度快一倍;当取料小车2到位后,卡爪3也同时到达取料小车2最前端,进而实现了卡爪3在纵向上长距离的移动。取料小车2的运动受安装在车架1框架上的槽型滑动轨道和小车滚轮10的约束,卡爪3的运动受安装在小车框架上的槽型滑动轨道和小车滚轮11的约束,并且卡爪3的运动采用双链条驱动,使运动更加稳定。因此该纵向移动取送装置简单牢固、运行稳定、易于装配维修,实现了低成本、长距离纵向取送动作。

4 传动机构的选择

传动机构的选择是该机构成败的关键,本装置传动系统如图4所示。

图4 传动系统简图

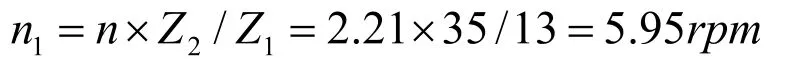

按照工艺要求,窑料小车移动送料、取料的速度应为V=2m/min,对应的窑料小车的卡爪移动速度也是2m/min;根据该结构原理,摆渡车移动小车对应的相对速度为1m/min;齿轮和齿条模数选择为m=8mm,移动小车下面驱动齿轮的转速,可以根据以下公式得出驱动齿轮转速n:

因隧道窑空间有限,结构紧凑,选取小链轮齿数Z1=13,大链轮齿数为Z2=35,工作载荷平稳,链传动中距可调,可以推算出小链轮转速n1,减速机输出轴与小链轮Z1直联,小链轮转速n1为减速机的输出转速:

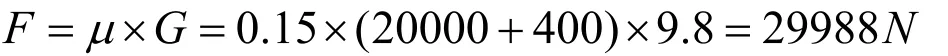

窑车(含电极)重量约20 000 kg,移动小车(含链条、卡爪等)重量约400 kg,考虑到槽钢不加工的凹槽作为导轨面,综合摩擦系数按μ=0.15计算,传递的综合机械效率约为η=0.7,可以推算出整个机构(含窑车及移动小车)所需进给力F为:

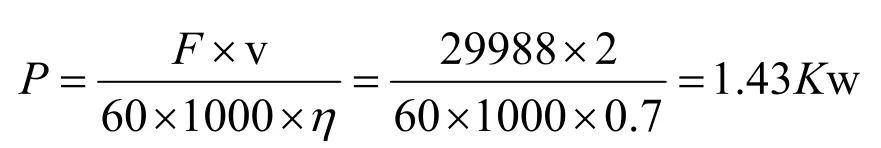

根据所需进给力F,可以推算出驱动电机所需功率P:

综合计算的小链轮转速n1和驱动电机所需功率P,考虑运行工况、环境温度、一定的冗余等使用系数fB对设计功率影响,选择符合要求的减速机型号为K97DRN112M6的减速机,该减速机的电机参数主要为:P=2.2 kW,转速n=6.2 rpm,扭矩T=3 300 Nm。对实际窑料小车的速度重新核定:

核定的结果和现场使用情况均与计算结果相符,经现场实际使用验证,能够满足现场使用要求,使用效果良好。

5 结论

本项目的纵向移动取送装置使用了齿轮齿条啮合机构与双链条联动机构相结合,齿轮齿条啮合机构带动取料小车移动,双链条联动机构带动卡爪移动,实现了移动取送装置长距离纵向动作;使用安装在车架框架上的槽型滑动轨道和安装在小车框架上槽型滑动轨道及其相应的滚轮,约束其运动方向,实现了其运动的稳定性。经反复试验动作可靠、运行效率高,节约了空间、安装维修方便,且在特殊高温工况下能保证稳定可靠的运行,配合隧道窑生产线电气控制系统,实现了自动化平稳输送窑车的目标,对窑车内的电极起到了有效保护,避免了对电极的冲击损伤,大大节约了生产成本,降低了恶劣环境下的劳动强度,经过用户一年多的生产运行,效果良好。该装置使用的方法,同样可以适应于小空间、需要长距离输送到其他设备上。