便携式脚踏液压升降平台的设计与实现

郝欣妮,卫玉芬,张 恒,彭苏兰,陈 晨

(1.扬州市职业大学,江苏 扬州 225009;2.泰兴市优特佳液压机械厂,江苏 泰州 225413)

0 引 言

液压升降平台是一种将人或者货物升降到一定高度的升降设备,主要用于人员登高作业或货物垂直运输,被广泛应用于许多工业企业中。然而,日常生产生活中液压升降平台的使用却较少,搭建固定平台或使用梯子进行高空作业比较普遍,费时费力,效率低下。主要原因是传统的液压升降平台成本高、笨重,液压系统复杂,占用空间、使用不便,在施工现场很难灵活移动等。同时,传统的升降平台大多以电能或内燃机做动力。电源动力,缺乏电源、电源线长度受限或电池笨重需长时间充电等问题频出;内燃机动力,车辆必须相随作业,使用场合受限,使用成本高。

通过对升降车机械结构总体方案的论证选择、受力分析与应力计算校核、液压系统回路的设计、相关标准件的计算选型、零部件设计、材料的选择等,设计了一款便携式脚踏液压升降平台。针对便携式要求对液压传动系统进行整合,设计了一种一体化液压缸,同时,与企业合作制造了升降平台样机,应用效果好。

便携式脚踏液压升降平台适用于果园采摘、果树修剪、园林园艺、建筑装修、车间、仓库、码头等多种户外高空作业场合。基于液压千斤顶原理,简单人力驱动,无需电源,轻巧可移动,特别适用于户外无电源的高空作业场合,提高了劳动效率,减轻了劳动强度。

1 液压升降平台的整体结构设计

1.1 基本参数

本文设计的小型升降平台(台面尺寸700 mm×450 mm)额定载荷为 200 kg,升程范围 350~1 500 mm,有效升高高度为1 150 mm,质量为62 kg。液压升降平台的参数可以根据客户使用要求,做出相应调整。

1.2 整体方案

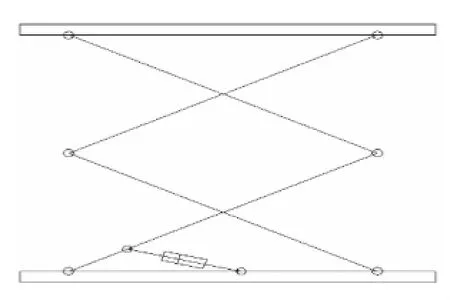

根据平台使用参数要求选定整体机构方案(图1),一体化液压缸一端通过轴固定在底座上,另一端通过肋板固定在铰架上。液压缸的一端绕另一端在某个较小角度内旋转,能保证液压缸具有较好的压杆稳定性,而且液压缸作用在铰架的实心截面处,使铰架受力分配较均匀。另外,液压缸的作用点较低,其行程只需很小变化,载物台就可以实现较大幅度的升降,满足设计要求,节省工作人员体力,提高了工作效率。

图1 平台整体结构方案

1.3 整体机械结构设计

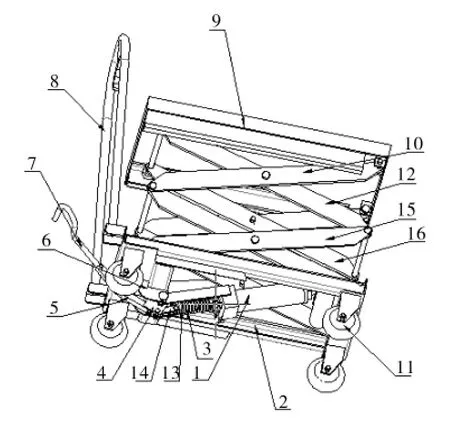

设计的升降平台整体结构如图2 所示,由机架和液压驱动系统两部分组成。机架部分由工作平台、内外剪叉式铰板、底座、脚踩柄及连杆、助力弹簧等构件组成。液压驱动系统是一体化液压缸(动力油缸、工作油缸、单向阀、截止阀、油箱集成于一体),如图3 所示。

图2 液压升降平台整体组成[1]

图3 液压驱动系统三维总装图

图2 中一体化液压缸右端工作油缸柱塞通过轴和两肋板与下内铰板相连,左端液压缸缸体通过长肋板固定在底座导轨槽的中部位置的固定块上。动力油缸活塞杆外部套接助力弹簧,活塞杆与连杆铰接,连杆通过销轴与大小眼板连接,大小眼板与脚踏连杆焊接成一体;下内、外铰板与导轨槽连接的方式为:下内铰板左端通过铰支连接固定在上下导轨槽左部。下外铰板右端通过安装了轴承的滚轮与上下导轨槽相连接,在一体化液压缸驱动下,滚轮在导轨槽中左右移动以实现铰接的铰板带动平台的上下升降。上铰板与工作台通过铰链连接。车轮选择超级橡胶的脚轮,以保证其一定承重和降低移动噪声,其中后两个为带刹车装置的万向轮,前2 个为定向轮,本升降台选择型号为SM-B 重型轮组,轮径为130 mm,轮宽为50 mm,安装高度为150 mm,每个轮的载重为250 kg,质量为 1.06 kg。

1.4 升降平台工作原理

平台的升降是通过一体化液压缸柱塞的伸缩运动来实现的。脚踏式一体化液压缸,当脚踏液压缸踏柄时,动力油缸活塞杆被压回液压缸;脚抬起时,在助力弹簧作用下,活塞杆伸出液压缸。如此周期循环,一体化液压缸工作油缸柱塞不断克服负载伸出,推动内外铰板沿铰链旋转,平台起升;卸荷时,在重力作用下,使柱塞回程进入液压缸,铰板沿铰链回旋,平台下降。由前述的连接方式得,与下外铰板右端相连接的滚轮将左右滚动,从而工作平台将上升或下降,起到升降重物的作用。此外,万向车轮上安装有刹车,方便在搬运货物的时候升降台不会移动,保证工作安全。

2 液压升降平台液压系统设计

2.1 液压系统原理

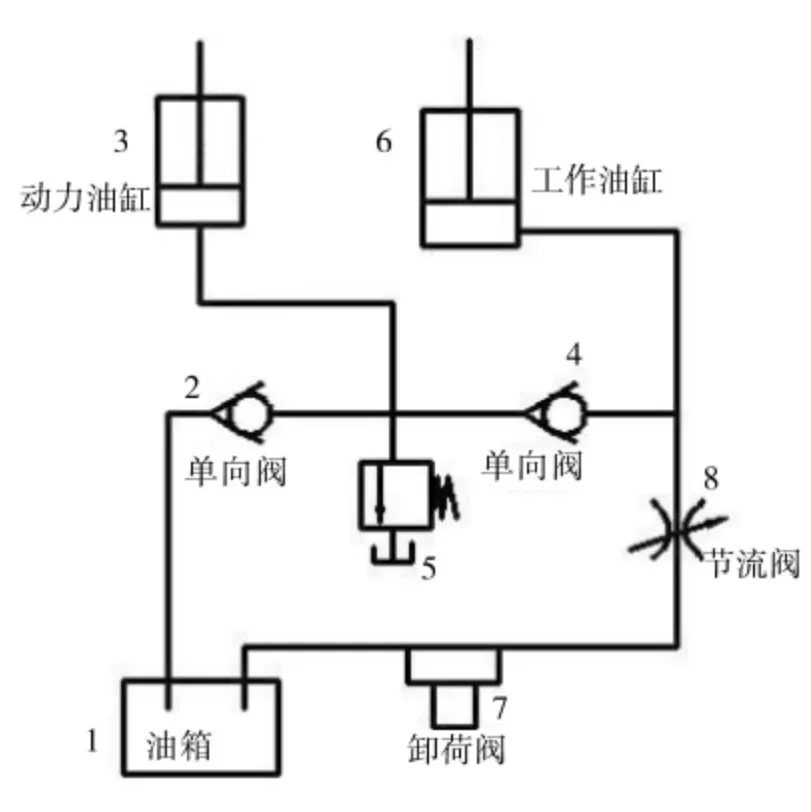

根据升降平台升降需求,设计的液压系统原理图如图4 所示。系统动力元件参考液压千斤顶选用动力油缸。系统工作原理是:动力油缸在外力作用下活塞上移时,缸内体积增大,油箱中的油液在大气压力作用下打开单向阀被压入动力油缸内,完成吸油;外力作用下活塞下移时,缸内体积减小,压缩油液赋予其压力能,同时打开单向阀进入工作油缸,完成压油,压力能转换成势能举升重物对外做功。如此周期循环,实现重物的不断提升。溢流阀保证系统不超过各元件额定压力,起到安全保护的作用。卸荷时,打开卸荷阀,此时油箱与工作油缸相通,液压油压力为0,在重物自重的作用下,工作油缸回程,重物下降。节流阀用于保证卸荷时重物缓慢下降到位,不会因快速下降导致元件损坏。

图4 液压系统原理图

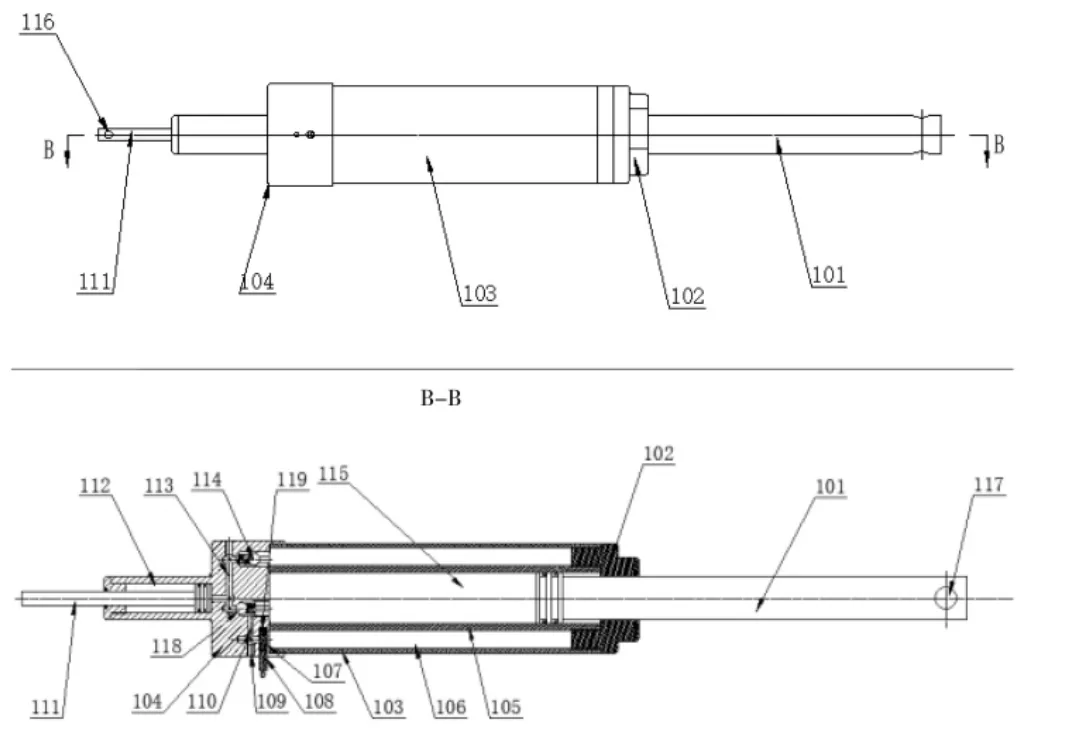

2.2 一体化液压缸内部结构设计

综合升降平台工作需求以及对其便携式的使用要求,基于液压千斤顶的应用启发,根据液压系统控制原理设计了一种一体化液压缸,其内部结构如图5 所示。活塞组件和活塞腔组成的小液压缸即动力油缸;柱塞和内缸体组成的液压缸即工作油缸;外缸体和内缸体组成的环状腔体即油箱;对应于原理图中的元件,结构图中114 即单向阀2,118 即单向阀4,107 即节流阀,109 即溢流阀。

一体化液压缸创新之处:(1)将动力油缸与工作油缸反向同轴布置;(2)采用两圆管套接的方式将油箱和工作油缸一体化,减小体积空间;(3)控制阀体集成化(104-液压缸阀体)。

2.3 一体化液压缸工作原理

液压驱动系统的工作过程:如图3 和图5 所示,平台在最低位置时,踩下脚踏杆,这时脚踏杆绕短销转动将外力传递到连杆,连杆绕短销转动,将力传递到活塞杆,推动活塞杆压缩缸内油液,赋予油液压力能,油液将工作油缸中的柱塞顶出,压力能转化为机械能,推动平台上升。不断踩踏,周期循环,平台逐渐升起,液压缸倾角不断增大;工作台升到最高位置,即工作油缸的柱塞达到最大伸出行程,便停止上升,整个液压系统这时为保持压力的阶段;在平台下降过程中,按下卸荷阀,缸内压力变小,在平台自重力和节流阀作用下,柱塞缓慢平稳回程,整体行程减小,液压缸倾角变小,停止在最低点,升降平台的整个工作周期完成。

图5 一体化液压缸内部结构图[2]

3 液压升降平台实物

为了验证并优化所设计的液压升降平台的性能,与泰兴市优特佳液压机械厂合作制造了该平台的实物,如图6 所示。实践结果表明:所设计的升降平台性能优良,轻巧移动方便,存储不占空间,使用性能符合客户需求,可以推广应用。机身轻巧性方面还存在继续优化的空间。

图6 液压升降平台实物图

4 结 语

本文设计的便携式脚踏液压升降平台采用类似液压千斤顶的一体化液压缸驱动,无需电源,轻巧可移动,剪叉式结构存储不占空间,适用于日常生产生活中的多种高空作业场合。提高了劳动效率,减轻了劳动强度。样机试产后,各项性能均满足客户需求。