微萃取耦合分离除盐技术在 塔顶循环系统上的应用

王涛(中海油石化工程有限公司,山东 青岛 266101)

0 引言

随着原油的不断开采,原油重质化、劣质化程度日趋明显,原油的含酸量、含硫量、含盐量也不断增高。加上国内进口原油大多是高酸原油[1],原油的重质化增大了原油脱盐的难度,原油中的硫、氯等多种杂质的存在导致常减压、催化、延迟焦化等装置分馏塔运行过程中塔顶循环油盐含量过高,许多炼厂相关装置的塔顶、顶循环、塔顶管道和换热器等设备的腐蚀问题日益严重,严重影响了装置的长周期安全运行。

1 防腐技术选择

目前国内针对塔顶部循环系统结盐和腐蚀严重问题主要采用加强防腐工艺、调整操作、升级设备工艺管线材质等措施。

1.1 防腐工艺

炼油厂通常采用的防腐方法是“一脱三注”工艺。所谓“一脱三注”工艺是指通过向深度脱盐后的原油注入缓蚀剂、碱和氨(或胺)等,去除原油中的杂质并中和原油中的酸性腐蚀介质,使设备及管材表面形成一层保护膜。因为通常设备以及管材的腐蚀大多是由于原油中的酸含量造成的,所以中和掉部分酸就能缓解腐蚀速率。

1.1.1 电脱盐技术

“一脱”也就是电脱盐。导致腐蚀的主要原因是原油含盐较高,因此除盐是控制腐蚀程度的重要手段之一。电脱盐技术的提高主要是从脱盐技术和配套设施入手,对其进行改造创新,如采用新型极板结构、先进的原油含盐分析仪、先进的微差压电容式水界面控制系统及新型防爆阻抗变压器等。当然电脱盐罐内油品的停留时间也是重要的影响因素,加大电脱盐罐的直径能提高脱盐效率,但提高电脱盐效率的同时也要考虑电脱盐罐的电场强度、电极结构、通电层数和原油破乳剂等因素。

1.1.2 注氨水、注碱水、注缓蚀剂

“三注”也就是注氨水、注碱水、注缓蚀剂。注碱水可以中和油品的酸性,实现降低腐蚀速度。但是注碱不能完全抑制HCl气体,所以通过注氨水中和HCl,生成NH4Cl,使得油品也是中性偏碱性,达到防腐效果。注入缓蚀剂使得金属表面形成保护膜。可以使得腐蚀介质和金属表面隔离开来,起到防腐作用。

1.2 材质升级

针对容易腐蚀的部位进行材质的升级和更换。根据不同腐蚀机理选择不同的材料。针对氯化氢、硫化氢腐蚀,我们通常选用的含有抗氢抗硫的碳钢和奥氏体不锈钢作为防腐材料。但是含氨油品对奥氏体不锈钢会造成应力腐蚀而开裂,因此我们就得选用钛合金材料。

1.3 调整操作

通常的调整操作主要是控制顶循系统的温度;对顶循系统挥发线注水,使得HCl的露点前移,从而防止换热器露点腐蚀;降低顶循环系统的冷凝水量等。

实践证明以上几种方法确实能够有效减少设备腐蚀,延长设备的寿命,维护装置的平稳运行。但是从工艺的角度去看,这几种方法是通过增加循环油的温度来实现防腐效果,但是受到客观因数的制约,可操作性也受到影响。而升级材质,比如更换塔盘、升级管材,局部加强材质仅仅是减缓了设备腐蚀的时间,腐蚀依然存在,不能从根源上解决。而且升级材质成本较高,经过一段时间后腐蚀依然存在,需要定期停工更换。因此必须从根源处找到相应的解决办法。

据了解,当前大多炼厂在缓解分馏塔顶循系统、常压塔顶循系统结盐腐蚀问题时通常的方法都是注氨、注缓蚀剂、注水,统称“三注线”。但是当塔的操作不稳定时,将进行间断性的注水洗塔,注氨调节pH,注缓蚀剂来降低设备腐蚀。但是以上方案都没有从源头解决腐蚀问题,升级材质只是缓解了腐蚀的时间,并不能解决铵盐的生成。注水洗涤每次都会产生大量污油,不能作为产品输出,同时需要降量处理,这些都会影响产品质量。

2 微萃取耦合分离技术

2.1 技术原理

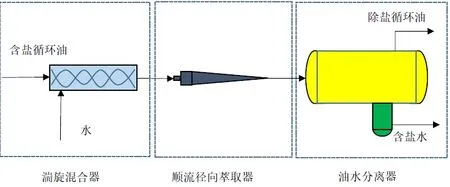

和常规的技术相比,微萃取耦合分离技术能够从源头处解决问题。该技术主要由湍旋微混器、微萃取分离器和油水分离器三部分组成[2]。其原理为盐水和油品在湍旋微混器进行混合,油品中的盐均匀分散到除盐水中,然后经过微萃取分离器进行深度捕捉盐粒子并进行初步分离,最后油水分离器通过粗粒化及波纹强化沉降将油水进行分离,分离出来的水将盐带出,油品得到除盐目的。微萃取耦合分离技术原理图如图1所示。

图1 微萃取耦合分离技术原理图

微萃取分离器内部设计并联的多束集成的萃取-分离芯,利用油品和除盐水两种互不相容且存在的密度差使油品和水在微萃取分离器内部高速旋转,水被甩到芯壁,使水和盐离子的接触面积增加,从而达到深度分离的目的。

油品进入经萃取-分离器后进行深度分离,油品进油水分离器的上部,含油盐水进入油水分离器的下部。为了使油水为层流态,油水微混器的入口设了一个分布器对进入油水微混器的油水进行流场分布,这样油品射流时不会对流场产生干扰,从而使进入油水微混器的油水流态均匀平稳。同时在油水分离器内部设有多层折板油水分离的位置。折半开有小孔,大油滴可以通过小孔逐级进入到折板的上一层,进而提高了分离速率。同时折板采用特殊材质,油水保持一定的角度在折板流动。这样加速油品上浮含盐污水下沉的速度从而达到油水快速分离的目的。

2.2 技术特点

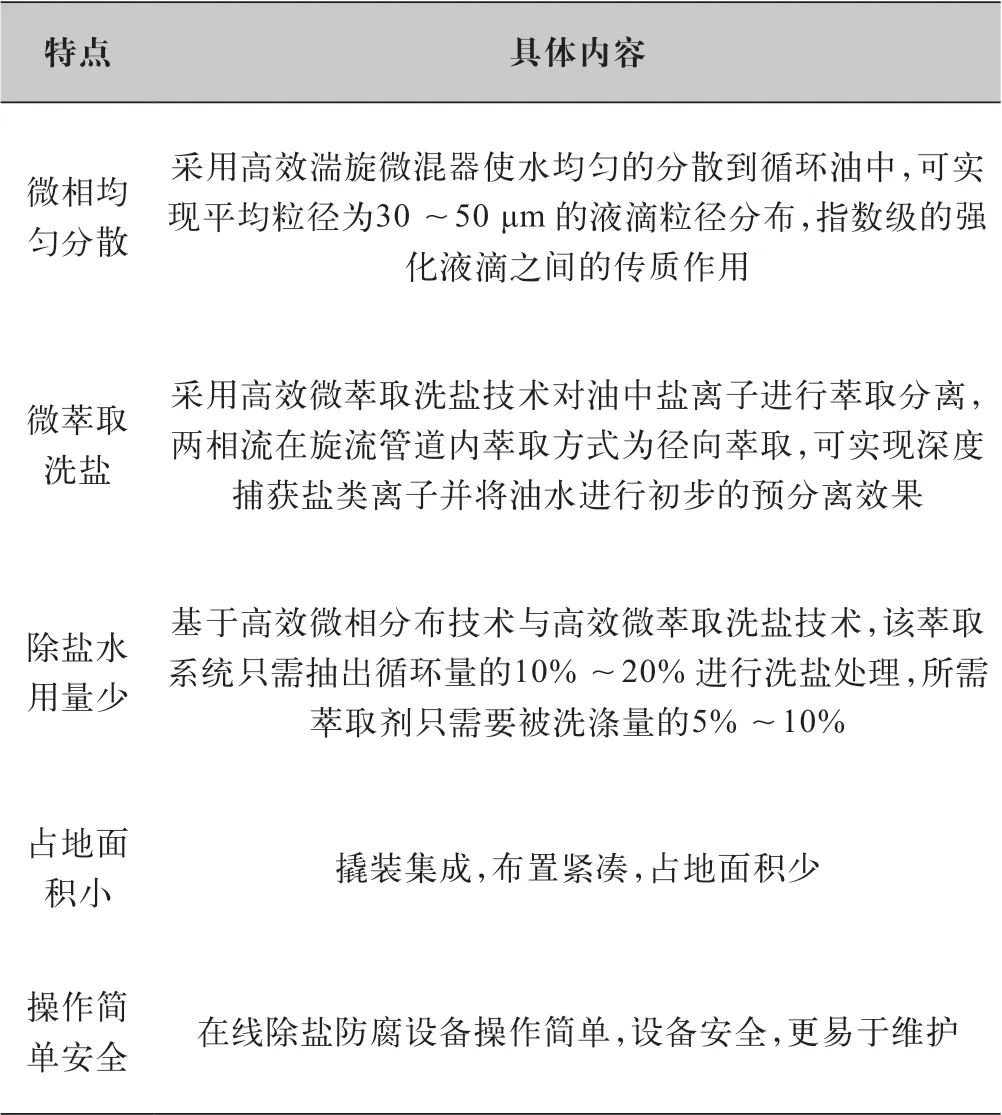

微萃取耦合分离技术开创了新的防腐技术,该技术具有微相均匀分散、微萃取洗盐、除盐水用量少、占地面积小、操作简单安全、投资费用小、运营成本低等特点。具体如表1所示。

表1 技术特点

3 实施案例

3.1 背景

某石化公司480万吨/年催化裂化装置,加工进口混合原油,催化分馏装置自投用以来出现结盐现象,空冷腐蚀泄漏,化验数据显示顶循系统存在H2O-HCl-H2S、H2O-HCN-H2S腐蚀环境,威胁装置安全运行。通过临时水洗效果有限,无法从根本上解决成盐和局部腐蚀问题。通过采用微萃取耦合分离在分馏塔顶循系统增设在线水洗除盐成套设备提高装置防腐水平,保障装置长周期平稳运行。

3.2 工艺流程

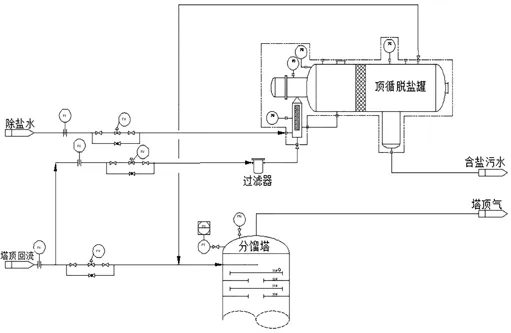

10%~20%的分馏塔顶循油自分馏塔顶循原有调节阀前引出,经新分馏塔顶循除盐过滤器后,送至分馏塔顶循除盐罐进行脱盐,脱盐后返回原有调节阀后返回分馏塔,除盐水进入分馏塔顶循除盐罐与抽出的分馏塔顶循油混合分离。含盐污水去污水系统的工艺流程如图2所示。

图2 分馏塔顶循除盐设施工艺流程图

3.3 实施效果

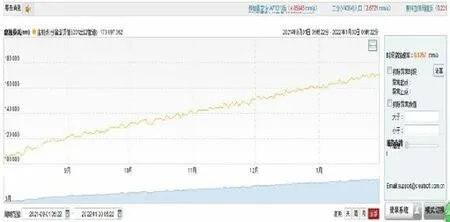

催化分馏装置顶循回流系统增加微萃取耦合分离在线脱盐设施后,系统的循环油进行氯离子(Cl-)含量检测,发现在线脱盐设备前后氯含量在运行后下降80%以上。设备运行稳定,通过顶循油的腐蚀探针检测年腐蚀速率进行对比发现增设顶循在线脱盐设施前年平均腐蚀速率为0.350 1 mm/a,如下图3所示。增加后年平均腐蚀速率为0.125 7 mm/a如图4所示,相比下降了0.224 4 mm/a,下降64%左右。增设顶循在线脱盐设施前后分馏塔塔盘腐蚀情况得到明显改善,如图5、图6所示。除盐后排放污水中石油类含量不超过200 mg/L,返塔油相中的水含量不大于0.1%(质量分数)。

图3 改造前分馏系统腐蚀速率情况图

图4 改造后分馏系统腐蚀速率情况图

图5 改造前分馏塔塔盘腐蚀情况图

图6 改造后分馏塔塔盘腐蚀情况图

4 结语

原油的重质化、劣质化使得原油的含酸量、含硫量、含盐量增高,导致加工过程中常减压、催化、延迟焦化等装置分馏塔运行过程中塔顶循环油盐含量过高,装置的塔顶、顶循环、塔顶管道和换热器等设备的腐蚀问题日益严重进而影响装置的长周期安全平稳运行。针对塔顶部循环系统结盐和腐蚀严重问题采用的加强防腐工艺、升级设备工艺管线材质以及调整操作等方式无法根本上解决设备腐蚀,反而成本不断增加。微萃取耦合分离技术的成功应用从源头上解决了以上问题。通过对某石化公司480万吨/年催化裂化装置的分馏塔进行改造,增设微萃取耦合分离在线除盐设施,通过改造的前后对比,发现循环油氯含量下降了80%以上,年平均腐蚀速率下降64%,分馏塔塔盘腐蚀情况得到明显改善。除盐后排放污水中石油类含量不超过200 mg/L;返塔油相中的水含量不大于0.1%(质量分数)。改造后装置运行更加安全平稳,提升了企业的经济安全效益,因此具有较好推广价值。