多孔材料对轮胎空腔共振降噪机理的研究

周海超 李慧云 夏琦 杨建 赵春来 王国林

摘要:轮胎空腔共振噪声对汽车 NVH 性能有决定性影响。为研究轮胎内部添加多孔材料的降噪机理,从轮胎力传递率出发,通过试验验证了轮胎力传递率与空腔噪声的一致性;建立了轮胎力传递率模型,并验证了模型的准确性;通过该模型研究了多孔材料对轮胎空腔共振噪声的降噪机理。结果表明:多孔材料对轮胎空腔共振降噪效果是耦合结构振动与声学降噪共同作用的结果,选择多孔材料时要综合考虑多孔材料的物理参数与声学参数,研究结果为改善汽车 NVH 性能和提高低噪声轮胎设计水平奠定理论基础和方法指导。

关键词:轮胎空腔共振;力传递率;数值仿真;多孔材料;降噪机理

中图分类号: U463.341;TB535 文献标志码: A 文章编号:1004-4523(2022)05-1147-10

DOI:10.16385/j .cnki .issn .1004-4523.2022.05.012

引言

无论是随着传统内燃机动力汽车振动噪声的持续改善,还是随着新能源电动汽车的逐渐推广普及,汽车 NVH(Noise,噪声;Vibration,振动;Harshness,声振粗糙度)性能自始至终都是人们重点关注的对象。当汽车行驶速度超过70 km/h 时,轮胎噪声成为车辆的主要噪声源[1],尤其是对未来无发动机的电动汽车而言,轮胎噪声则会是影响汽车舒适性的关键因素。轮胎空腔共振是产生轮胎噪声的主要因素之一,其产生原因是轮胎内部封闭空腔中气体受到路面激励产生特定频率的共振,该共振通过车轴和悬挂系统传递到车身,进而在车内形成180~250 Hz 低频结构噪声,严重影响汽车 NVH 性能[2⁃5]。

为此国内外专家学者对轮胎空腔共振的产生机理和降噪方案进行了研究。Sakata 等[6]在研究中发现车轴振动加速度与车内噪声具有相关性,指出空腔振动能量通过车轴和车身结构传递到驾驶室内,从而产生200~300 Hz 频段的低频噪声。Molisani等[7]采用物理模型验证了车辆主轴上的力和力矩与轮胎空腔共振的相关性。因此,Zamri[8]提出采用车轴振动参数来反映轮胎空腔共振,并利用车轴振动幅值来反推轮胎空腔共振的强弱。为了定量分析轮胎空腔共振特性,轮胎力传递率被用来表征车轮中心处振动与路面输入激励之间的传递关系,进而来表征轮胎空腔共振。Thomas[9]基于力传递率特征,采用理论分析和试验测试的方法,研究了不同阻尼多孔材料对轮胎空腔共振的影响。Waisanen等[10] 通过轮胎力传递率试验研究了多孔材料厚度与流阻对轮胎空腔共振的影响。

轮胎空腔共振特性是充气轮胎固有的振动特性之一,改变轮胎内部气体会改变轮胎空腔共振特性。 Zhang 等[11]通过试验发现轮胎内部分别充入空气与氦气时,轮胎空腔共振频率处振动幅度有明显差别。降低轮胎空腔共振噪声,目前主要通过在轮胎内部添加降噪部件,一种是通过在轮胎内装配与轮胎空腔共振相同频率的霍姆赫兹共振器,另一种是在轮胎内粘贴多孔吸声材料。Kamiyama[12]通过对轮辋加装霍姆赫兹共振器的方法来消减轮胎空腔噪声,实车对比测试结果表明车内噪声降低了5 dB 。但由于多孔材料粘贴相对简单且成本低,故该方法相较于加装霍姆赫兹共振器更容易,已经被部分轮胎企业和汽车企业所应用,如米其林轮胎和大陆轮胎,以及特斯拉汽车等。轮胎内部粘贴多孔材料的形式会对轮胎空腔共振产生直接影响。Mohamed 等[13] 研究指出轮辋添加吸声材料可以降低轮胎空腔共振噪声,但是材料的尺寸和厚度对降噪效果有直接影响。Baro等[14]指出空腔内部填充多孔吸音材料可以有效降低空腔共振,多孔材料的布置方式和厚度均会对降噪效果有直接影响。

虽然在轮胎内部添加多孔材料可以降低轮胎空腔共振噪声,但多孔材料对空腔共振的减振降噪机理并未得到系统认知,该方面还存在着诸多值得进一步研究的相关知识。首先是对于多孔材料降噪的原因究竟是多孔材料吸声还是多孔材料的减振没有系统的解释;其次是多孔材料的种类、厚度对降噪效果有极大的影响,但现有的降噪效果的研究方法主要是通过试验测定,存在过程繁复,成本高的缺点,难以通过多孔材料降噪机理来评价不同种类多孔材料的降噪效果。为此,本文首先从试验出发,通过试验验证了轮胎空腔共振噪声与轮胎力传递率的关系;然后,建立了轮胎空腔共振仿真模型,并通过轮胎力传递率试验对空腔共振模型进行验证;最后,以轮胎力传递率为目标,通过分析不同多孔材料对力传递率的影响,探讨了多孔材料影响轮胎空腔共振的机理。

1 輪胎力传递率与轮胎空腔噪声的关系

1.1 轮胎力传递率与空腔共振关系研究

轮胎力传递率表征轮胎中心处振动与路面输入激励之间的传递关系,轮辋中心加速度与胎面加速度比值为轮胎力传递率。力传递率峰值大的轮胎,意味着在振动传递的过程中传递给车轴的振动加速度也就越大,其对应的轮胎空腔共振噪声也越大,且力传递率峰值频率与空腔噪声频率一致。为了研究轮胎空腔共振与力传递率之间的关系,分别对轮胎进行了轮胎力传递率试验与轮胎跌落噪声试验。

1.1.1 试验器材

本次试验对象为风神轮胎 PCR 205/55R16型号的轮胎,轮辋质量为8.6 kg,轮胎质量为8.36 kg,轮胎气压为230 kPa 。使用 LMS 多通道信号采集系统进行信号采集和数据分析。具体试验所用器材如表1所示。

1.1.2 试验方法

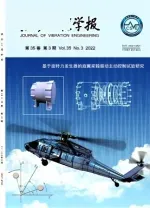

(1) 轮胎力传递率试验

试验时用橡皮绳吊起轮胎呈自由悬挂状态,确保轮胎和橡皮绳系统的刚体模态频率低于3 Hz 。在轮胎最上方胎面中心粘贴1个加速度传感器,另外两个加速度传感器(Hub1和 Hub2)分别粘贴在轮辋中心内侧的平面,尽可能使这三个传感器的粘贴位置在轮胎垂向方向上保持一致,如图1所示。加速度传感器另一端连接 LMS Test .Lab 进行数据采集与分析。在试验时,力锤也尽可能沿垂向方向敲击,分别从图中的 A 点向上敲击、B 点向下敲击,在 LMS Test .Lab 软件 Impact Testing 模块中采集加速度响应。

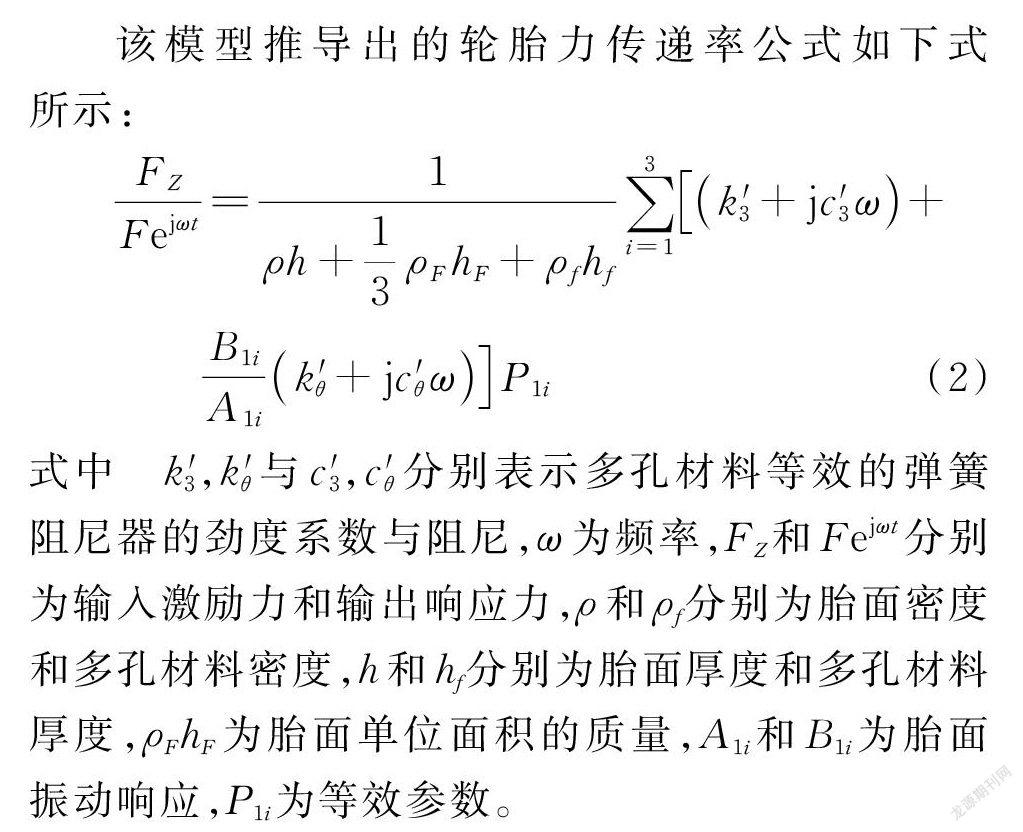

当轮胎表面受到激励力时,由于轮胎对激励力的衰减作用,激励力的加速度测量不准确,因此无法采用胎面激励轮毂响应的方法测量轮胎力传递率。由于传递函数具有互易性,因此在轮胎力传递的传递函数中,轮心⁃胎面的传递函数和胎面⁃轮心的传递函数相同,但轮心激励胎面响应的试验结果更加准确,因此本文采用轮辋激励、胎面响应的方法测试轮胎力传递特性。利用下式进行轮胎力传递率 FT(Force Transmissibility)的计算:

式中 Transfer FRF 为跨点频响函数;Driving Point FRF 为原点频响函数。

跨点频响函数是轮胎胎面响应对轮毂中心激励的频响函数,轮毂中心响应对轮毂中心激励的比值为原点频响函数。为了减小误差,取轮辋中心内侧平面上的两个加速度传感器的平均值为轮毂中心激励。

(2) 跌落噪声试验

轮胎空腔噪声是由路面的激励引起的轮胎内部空腔共振而产生的,可以通过轮胎自由跌落模拟路面激励,从而获得轮胎空腔共振噪声特性[15]。根据文献[15]设置试验条件,该试验在半消声实验室进行,实验室背景噪声为25 dB 。采用塑料绳将轮胎自由悬挂在距离地面0.3 m 的固定高度,传声器固定安装在距离地面0.3 m 的位置,如图2所示。待悬挂轮胎处于稳定状态时,通过剪断悬挂绳子的方式实现轮胎自由跌落。在轮胎第一次接触地面反弹离开时,迅速稳定轮胎,使其不再回弹,避免二次跌落产生噪声影响测试结果。

1.1.3 试验结果与讨论

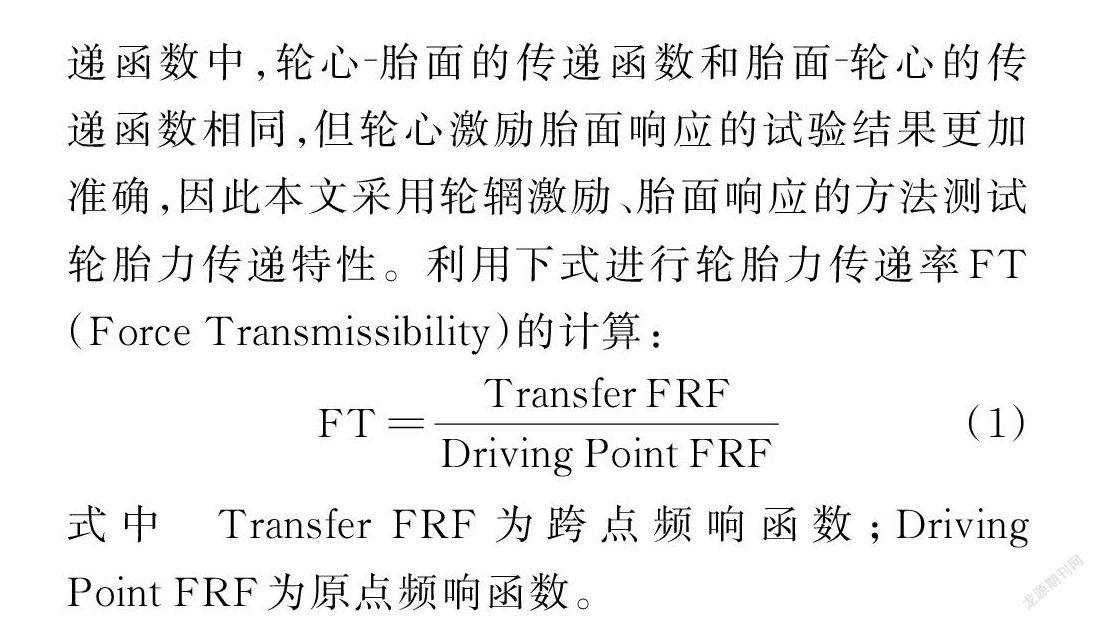

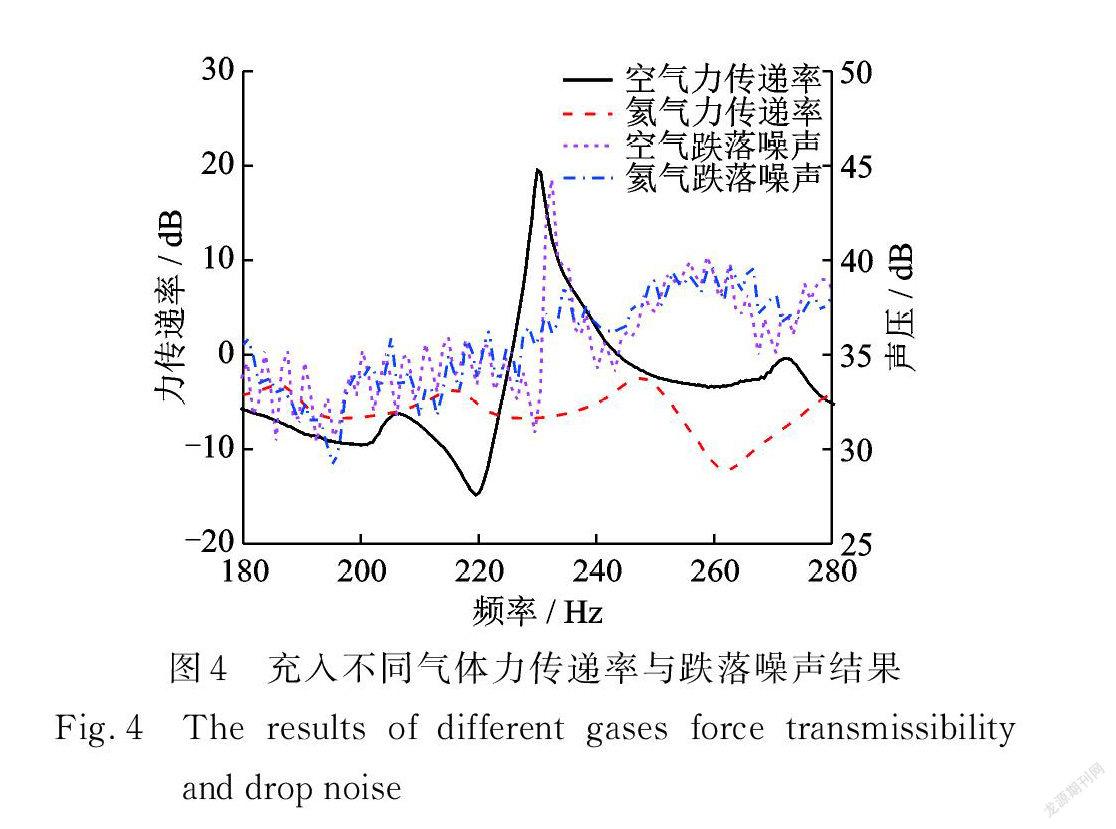

(1) 轮胎内部充入不同气体

图3为轮胎内部充入不同气体时的力传递率,轮胎力传递曲线中80 Hz 为轮胎垂向一阶频率,230 Hz 为轮胎空气共振频率。由图3可知,充入空气时轮胎力传递率曲线在230 Hz 有明显峰值,但是充入氦气的轮胎在230 Hz 处力传递率幅值有明显降低,说明充入氦气能明显改变轮胎在空腔共振段的力传递率特性。图 4为轮胎充入不同气体时力传递率和跌落噪声的测试结果。由图4可知,充入空气介质时轮胎跌落噪声在230 Hz 存在显著的噪声峰值,而充入氦气的轮胎跌落噪声在230 Hz 附近无显著噪声峰值。通过该试验确定试验所用轮胎空腔共振出现在230 Hz 附近,故本文着重探讨230 Hz 附近的力传递率和跌落噪声的特性。综合分析图3和4,轮胎力传递率峰值频率与跌落噪声峰值频率相一致,轮胎跌落噪声频谱特性可反映轮胎空腔共振特性,降低力传递率峰值可以降低轮胎空腔共振噪声。

(2) 轮胎内部粘贴不同材料

为分析轮胎内部粘贴不同材料对轮胎力传递率与轮胎跌落噪声的影响,所粘贴的材料尺寸统一采用宽15 cm 、厚2 cm 的矩形截面,在内衬层圆周表面周向上粘贴,吸音泡沫密度为30 kg/m3,弹性模量为60 kPa,如图5所示。

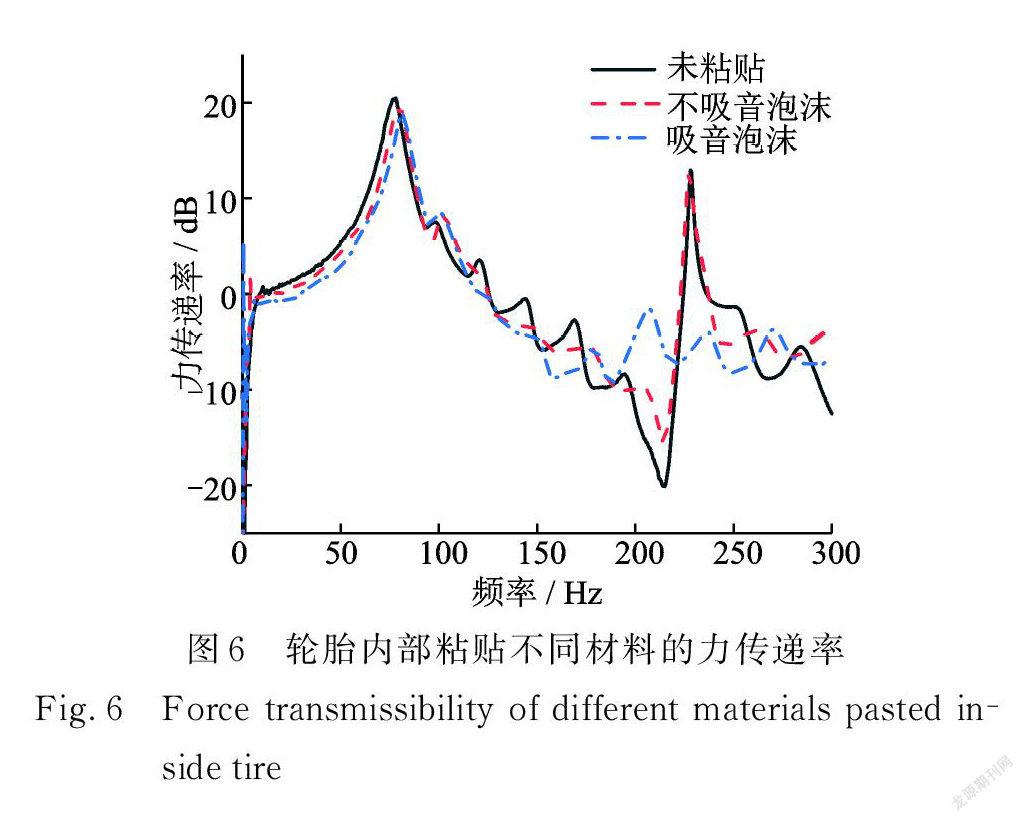

由图6可知,在轮胎内部粘贴吸音泡沫材料时,轮胎力传递率曲线在230 Hz 的峰值明显降低,而粘贴无吸音作用的普通泡沫时,材料的力传递率曲线基本不变,说明轮胎粘贴不同材料会对轮胎力传递率产生显著影响。

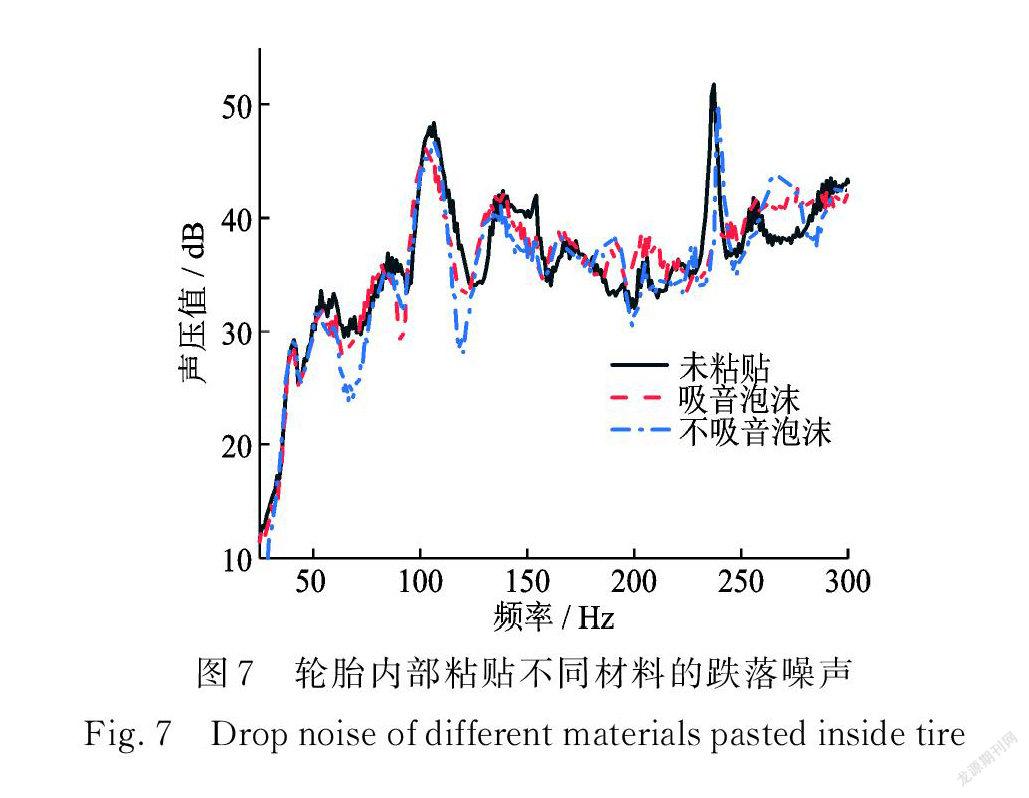

图7为轮胎内部粘贴不同材料的跌落噪声。由图7可知,轮胎内部粘贴不同材料对跌落噪声频谱特性的影响主要集中在200~300 Hz 频段内,而对低频段的噪声频谱特性无显著影响,说明在轮胎内部粘贴吸声材料可有效针对性地影响轮胎空腔噪声。未粘贴材料的轮胎与粘贴无吸音作用的普通泡沫材料的轮胎跌落噪声在230 Hz 有峰值出现,而粘贴吸音泡沫的轮胎跌落噪声在230 Hz 没有明显峰值。综合分析图6和7可知,轮胎内部粘贴吸声泡沫材料可同时降低轮胎力传递峰值与轮胎跌落噪声。

综合分析轮胎力传递率和空腔共振噪声的试验可知,无论是在轮胎内充入不同气体,还是在轮胎内部粘贴不同材料,轮胎力传递率特性变化与跌落噪声特性变化一致性较好,轮胎空腔噪声峰值会随轮胎力传递率峰值的变化而变化,二者呈正相关。故试验结果表明,可使用力传递率幅值特性来表征轮胎空腔噪声特性。

2 轮胎力传递率仿真模型

2.1 轮胎有限元分析模型建立

轮胎是由橡胶、帘线⁃橡胶、钢丝等组成的复合材料的结构体,具有复杂的力学性能,表现出非线性的应力⁃应变关系,因此在有限元建模过程中需要准确考虑橡胶的力学性能。本文的橡胶超弹性本构模型使用在小应变下精度较好的 Neo Hooke 本构模型[16];橡胶黏弹性参数使用广义 Prony 級数,橡胶阻尼参数使用瑞利阻尼定义[17]。轮辋为铝制结构,将其定义为线弹性材料。轮胎空腔由声学介质单元模拟,其特性由理想气体状态方程根据正常大气压力下的空气参数估算轮胎内部充气压力下的空气参数。轮胎空腔内的空气密度为ρ air =4 kg/m3,体积模量为Eair =0.466 MPa 。为提高计算效率,本文将胎面复杂花纹简化为纵沟花纹。

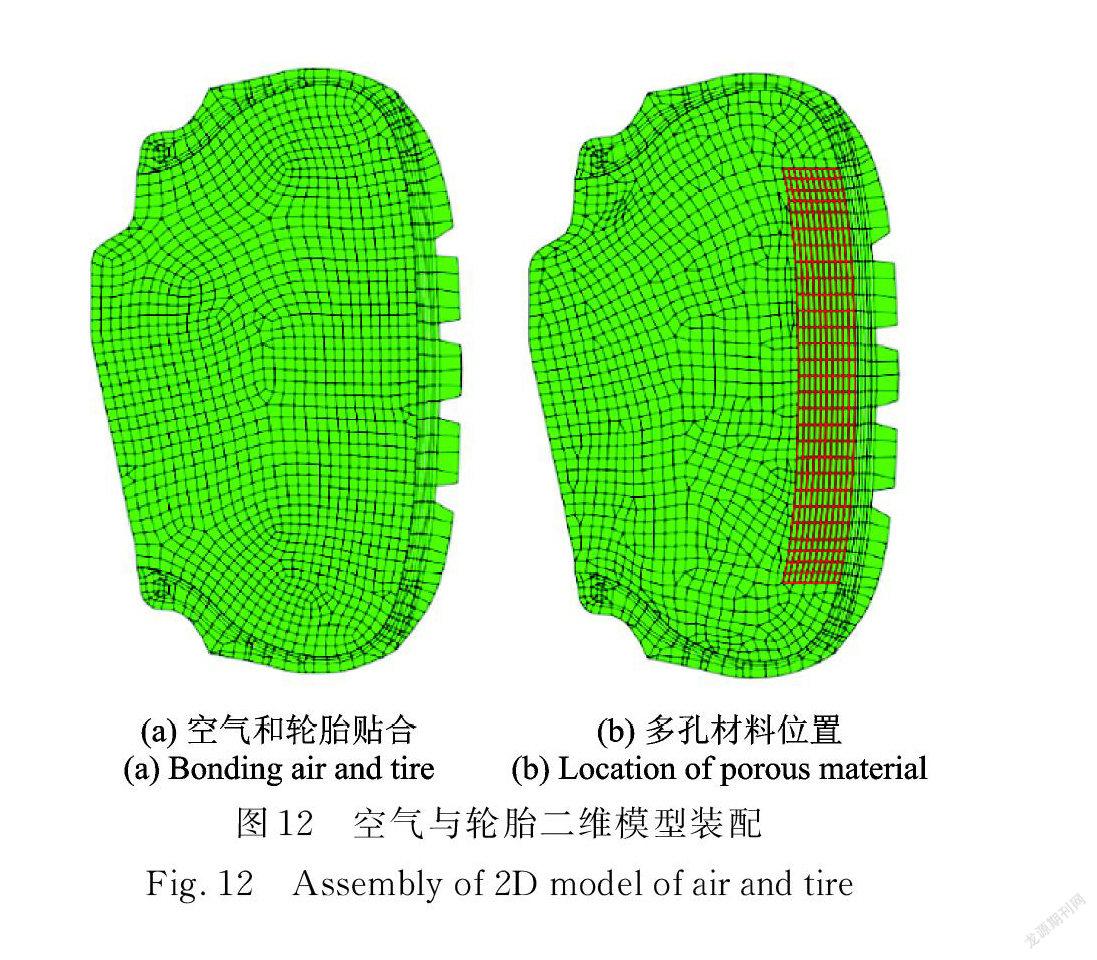

首先使用 Auto⁃ CAD 对二维轮胎断面模型进行减小尖角、去除圆弧等简化处理,以提高前处理过程中轮胎二维有限元模型网格的质量;再利用hyper⁃ mesh 建立轮胎二维断面网格模型,如图8所示。参考力传递率试验所用轮辋结构建立轮辋模型,如图9所示。胎体内衬层网格与轮辋网格之间生成的网格包络面为轮胎内部空气网格的边界,空气的二维网格模型如图10所示。在内部粘贴多孔材料的轮胎建模过程中,在内衬层上画出相应尺寸的多孔材料层,其他步骤与未粘贴多孔材料的轮胎模型建模过程一致,粘贴多孔材料的轮胎二维模型如图11所示。

轮胎有限元仿真分析需选择合适的单元类型以保证仿真精度。选择单元类型时需要注意:胎圈部位因存在较大的剪切力作用,常发生单元扭曲变形;橡胶单元选用缩减积分单元可避免产生导致橡胶刚化的剪力自锁现象;考虑到轮胎旋转产生的扭转变形问题,选用扭转单元描述轮胎帘线结构。因此,橡胶单元分别选用 CGAX4R 和 CGAX3来描述二维轴对称模型中的四边形单元和三角形单元;钢丝帘线材料选用 SFMGAX1描述。空气单元分别选用 ACAX4和 ACAX3描述二维模型中的四边形单元和三角形单元。

2.2 轮胎力传递率分析流程

第一步,在 Abaqus 中将轮胎胎体二维模型与空气腔二维模型装配在一起,其中轮胎胎体、空气腔和多孔材料之间的接触关系均采用 Abaqus 中的绑定约束(*Tie)命令来实现,如图12所示。依据力传递率试验时所用气压,对其内部施加230 kPa 气压。

第二步,通过 SYMMETRIC MODEL GEN ⁃ ERATION 命令将图12所示的轮胎二维模型旋转为三维模型,通过绑定约束(*Tie)命令将耦合空气的三维轮胎模型与三维轮辋模型进行组合装配,如图13所示。通过约束五个螺栓孔六个自由度的方式实现对车轮状态的固定。

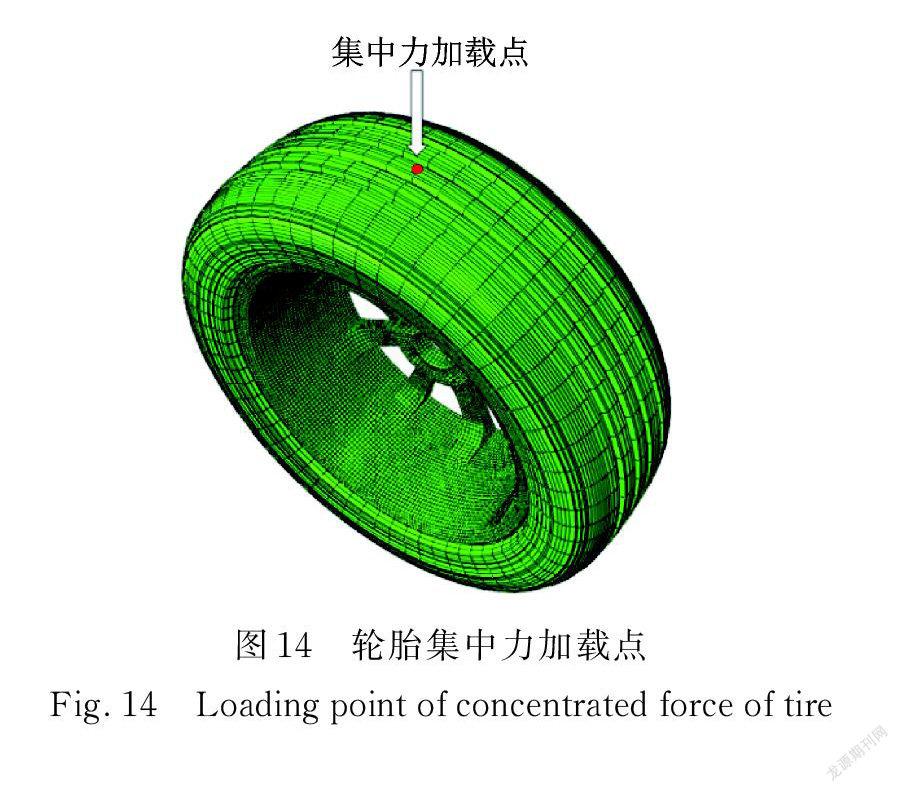

第三步,采用Lanczos法对轮胎进行0~300 Hz 范围内的模态分析,之后基于模态分析的结果使用子空间法对轮胎进行稳态动力学分析。在稳态动力学分析中,从轮胎上表面径向胎面中心点施加垂直向下的集中力,如图14所示。由于所输入集中力幅值为1 N,因此轮辋中心加速度特性就表示车轴点响应与激励点输入之间的传递函数。

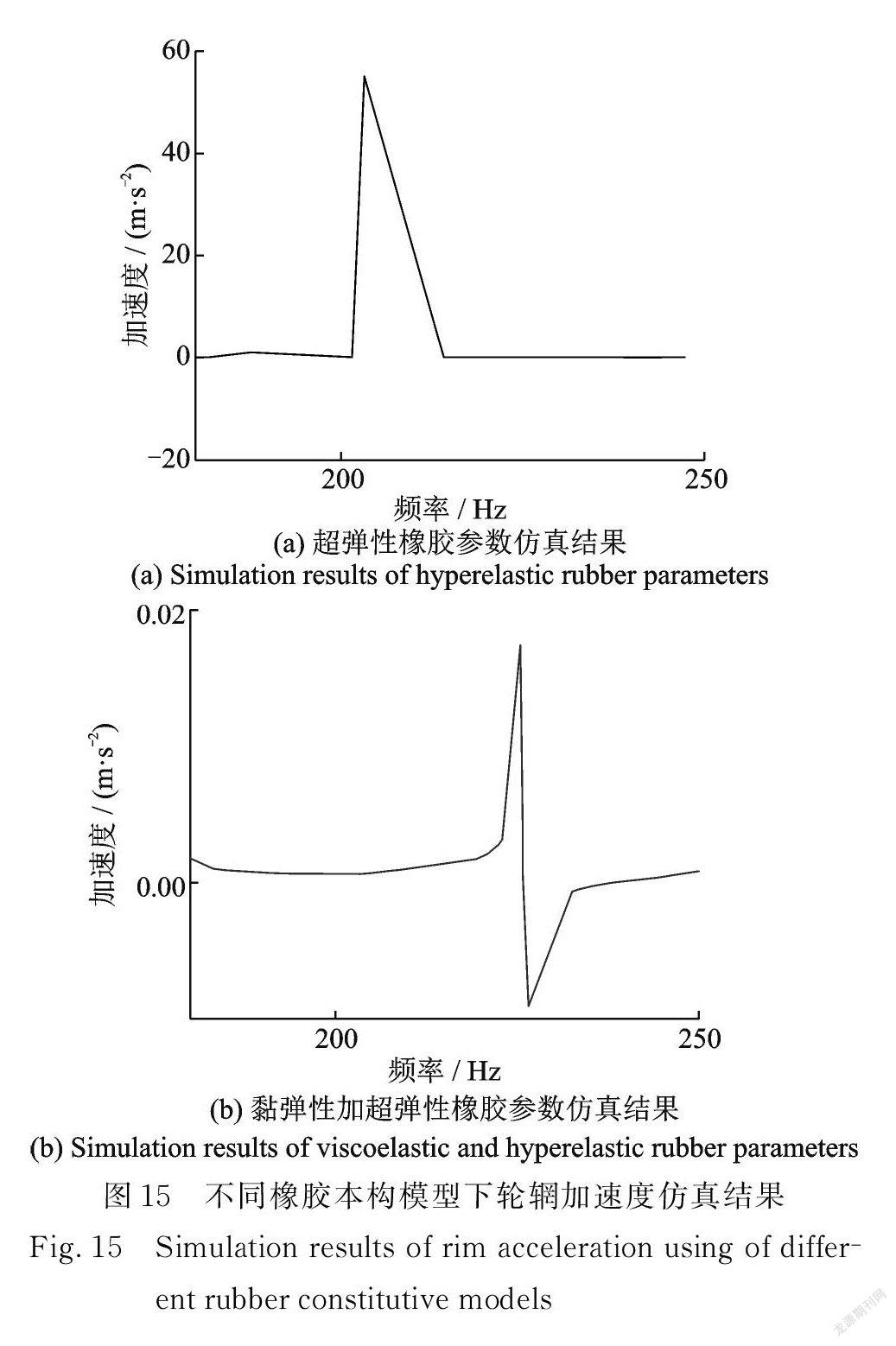

为了分析不同橡胶本构模型对轮胎力传递特性的影响,轮胎在受到集中力为1 N 的激励时,橡胶分别采用超弹性本构模型和黏弹性本构模型(定义黏弹性参数的前提是有超弹性参数),其对应的轮辋中心加速度如图15所示。由图15可知,橡胶在使用超弹性材料时,轮辋加速度响应没有出现反共振峰,这与文献[18]报道的试验结果不符合。橡胶使用黏弹性加超弹性材料时,轮辋加速度则出现与力传递率试验一致的共振峰现象。因此,在轮胎空腔共振仿真模型中,橡胶材料属性采用黏弹性和超弹性的方法进行表征。

2.3 轮胎力传递率仿真模型验证

2.3.1 轮胎内部有无耦合空气

轮胎空腔噪声的产生机理是路面激励与轮胎内部空气腔的固有频率产生共振,传递到驾驶室内形成噪声。因此,若轮胎内部空腔未耦合空气介质,轮胎空腔共振就不会产生。基于轮胎力传递率仿真模型,轮胎内部有无耦合空气的轮胎力传递率仿真结果如图16所示。

由图16可知,在空腔共振频率附近,未耦合空气的轮胎在空腔共振频率段完全没有出现加速度峰值,但耦合空气的轮胎轮辋中心加速度与轮胎力传递率结果一样出现明显峰值,这进一步说明了轮胎空腔共振是由于轮胎内部空气的共振所引起的。

2.3.2 轮胎内部耦合不同气体

在轮胎的力传递率试验中,可知轮胎内部充入不同气体时轮胎力传递率特性产生明显差异。因此,为了验证轮胎力传递率的准确性,在轮胎力传递率仿真分析中,对轮胎内部空腔分别充入气压均为230 kPa 的空气和氦气(空气和氦气的密度与体积模量不同),轮辋中心加速度响应对比如图17所示。由图17可知,与轮胎内部充入空气不同,轮胎内部充入氦气的轮辋加速度在空腔共振频率段没有明显幅值,轮胎力传递率有限元仿真结果与图3所示的轮胎内部充入不同气体的力传递率试验结果相同,验证了轮胎力传递率有限元模型的准确性。

综上所述,分别通过轮胎内部有无耦合空气,以及轮胎内部耦合不同气体验证了轮胎力传递率仿真模型的准确性;结合轮胎力传递率与跌落噪声的试验结果,表明可以使用轮胎力传递率模型对轮胎空腔共振特性进行研究。

3 多孔材料降低空腔噪声的机理研究

多孔材料的降噪机理是声波的振动造成孔内部与孔间隙之间空气的运动,进而使声波和孔壁、固体筋络之间产生摩擦损耗,使空气动能和声能转化为热能损耗掉,从而使声能衰减,达到吸声的目的。通常使用吸声系数来评价多孔材料声学性能,吸声系数定义为被吸收的能量与入射能的比值,吸声系数越高的材料降噪效果越好[19]。

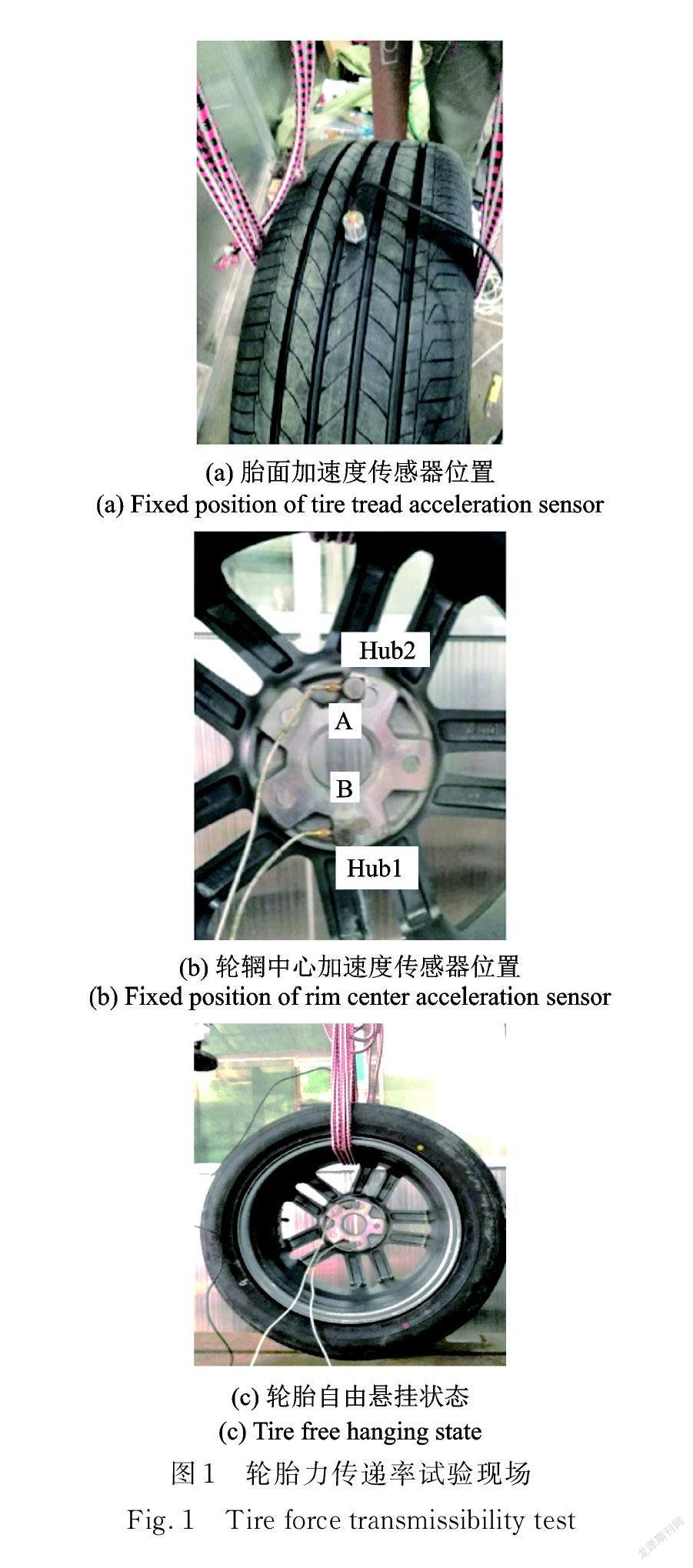

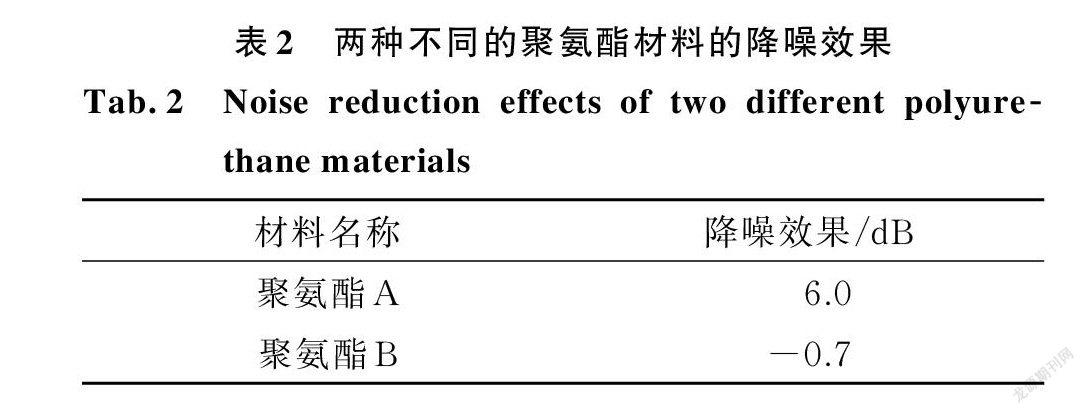

为了研究轮胎内部粘贴不同多孔材料的降噪效果,杨永宝[20]选择了两种不同的多孔材料在消声试验室中进行实车噪声试验。从材料本身而言,两种材料的吸声系数如图18所示,其中聚氨酯 B 的吸声系数大于聚氨酯 A 。但是在实车轮胎噪声的试验结果中,如表2所示,粘贴聚氨酯 A 的轮胎噪声降低6 dB,粘贴聚氨酯 B 的轮胎噪声反而增加0.7 dB 。

此外,基于杨永宝[20]所提供的聚氨酯 A 和聚氨酯 B 的力学参数,如图19所示,本文通过 Origin 数据重构的方法获取其力学参数,并将其等效为超弹性材料,通过数据拟合获得本构模型[21],从而用于轮胎力传递率的仿真分析。经数值分析,两种不同多孔材料的空腔共振频率处轮辋中心加速度峰值如表3所示。

由表2和3可知,粘贴聚氨酯材料 B 时,轮胎空腔噪声反而增大,同时在仿真时,粘贴聚氨酯 B 材料的轮辋中心加速度大于未粘贴任何材料的轮辋中心加速度;粘贴聚氨酯 A 的轮胎有明显的降噪效果,在力传递率仿真模型中加速度峰值也有降低,进一步验证了轮胎力传递率模型的准确性。

因为聚氨酯 B 材料本身的吸声系数略大于聚氨酯 A,但轮胎内部粘贴聚氨酯 B 材料时,轮胎空腔共振噪声反而有一定幅度的增大。因此,单独采用吸声系数作为指标来评价多孔材料降低轮胎空腔共振噪声的效果是不准确的,故从吸声系数的角度并不能很好地解释多孔材料的降噪机理。

结合图19所示的两种多孔材料的压缩性能试验曲线,在相同应变下聚氨酯 B 材料与聚氨酯 A 材料的应力相差兩个数量级。由图19可知,降噪效果好的材料在拉伸应变相同时应力较小,这可能是由于聚氨酯 B 材料质地过硬,对内部空气振动的衰减能力差,从而造成了振动加剧,噪声变大。

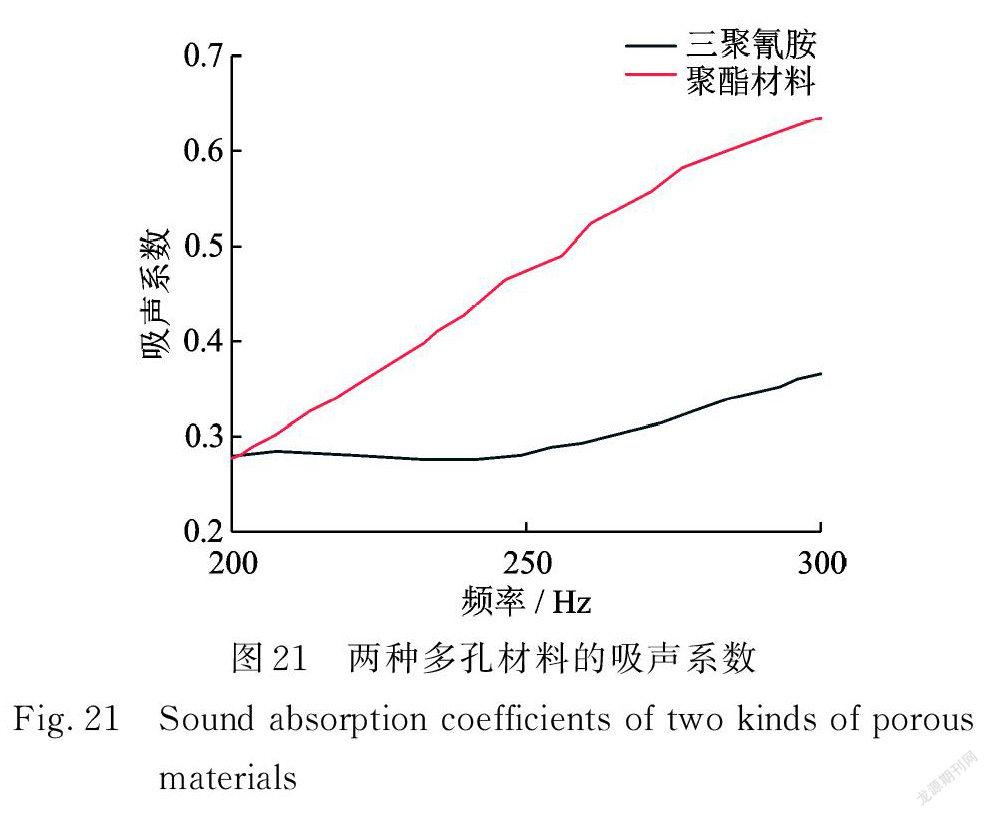

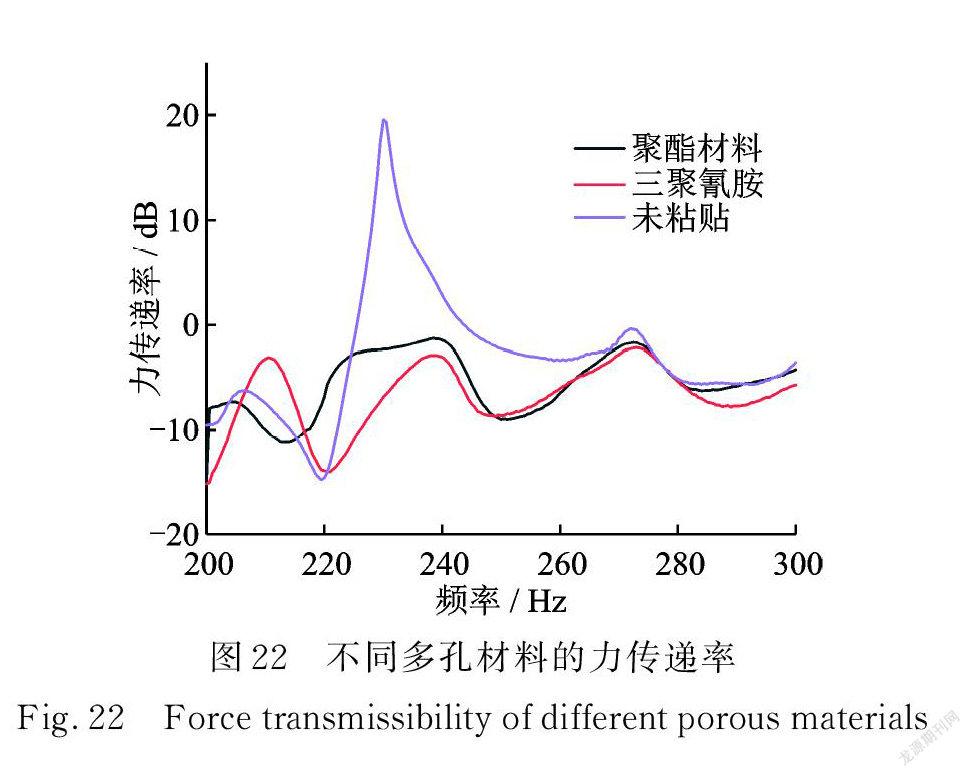

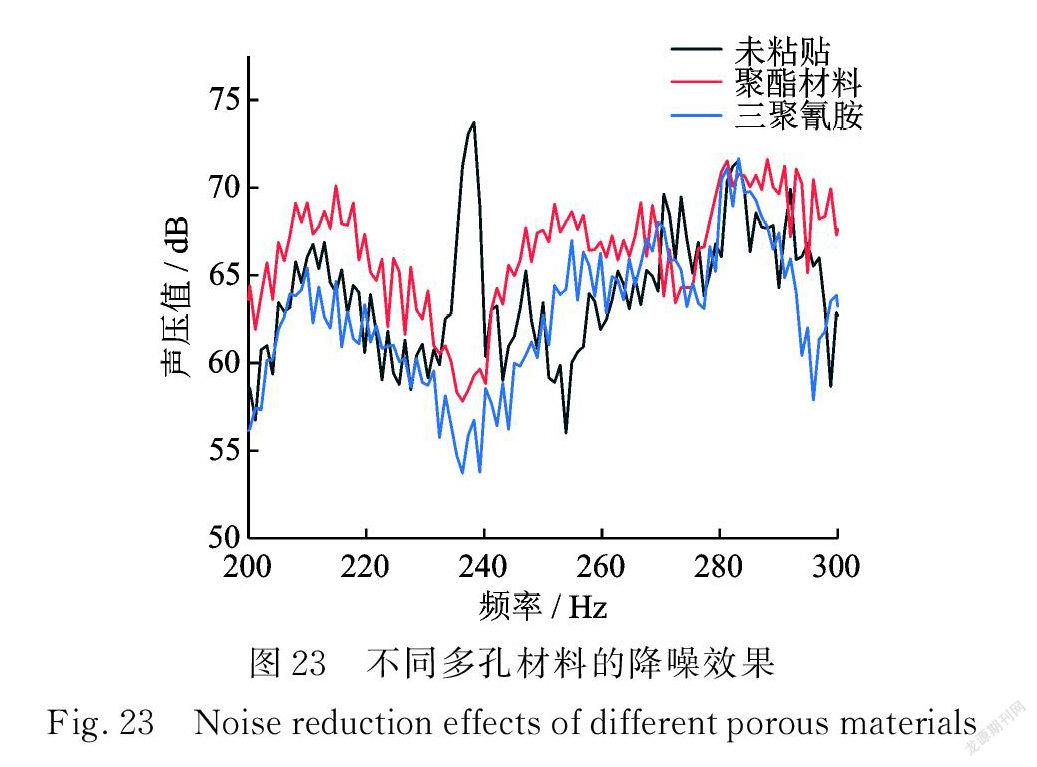

为了进一步研究多孔材料降噪效果与吸声系数的关系,选择了两种吸声系数不同的聚酯材料与三聚氰胺材料,如图20所示,两者在200~300 Hz 范围内的吸声系数如图21所示。相比三聚氰胺材料,聚酯材料质地更硬。依次将聚氨酯材料与三聚氰胺材料粘贴在轮胎空腔内,进行力传递率试验与跌落噪声试验,结果如图22和23所示。

由图22和23可知,三聚氰胺材料无论是噪声声压还是力传递率幅值,在空腔共振频率处都明显低于聚酯材料,但聚酯材料的吸声系数明显高于三聚氰胺材料。综合聚氨酯 B 材料与聚氨酯 A 材料对力传递率和空腔噪声的影响分析可以发现,单一地从多孔材料的吸声系数角度难以有效解释多孔材料对空腔噪声的降噪机理。

Thomas[9]使用如图24所示的轮胎物理模型,将多孔材料设置为轮胎与轮辋中的弹簧阻尼器,基于振动角度来研究多孔材料对轮胎空腔共振噪声的影响。

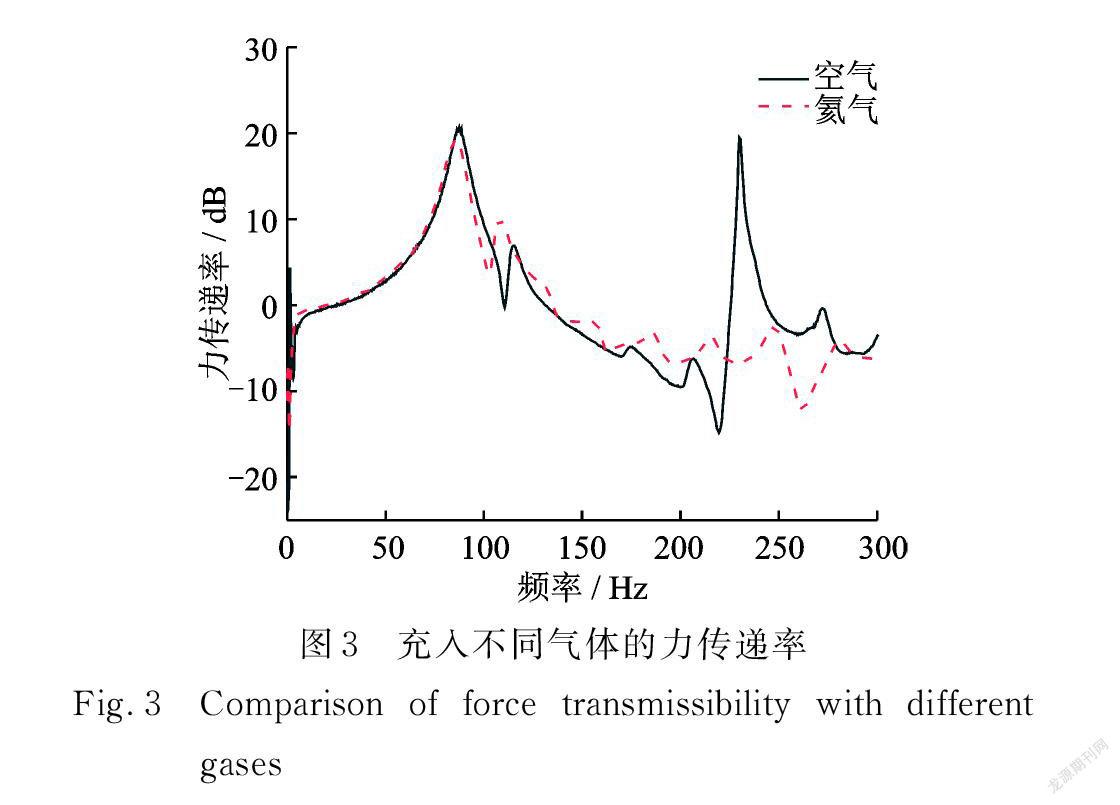

该模型推导出的轮胎力传递率公式如下式所示:

式中 k ,k θ'与 c ,c 分别表示多孔材料等效的弹簧阻尼器的劲度系数与阻尼,ω为频率,FZ 和Fejωt 分别为输入激励力和输出响应力,ρ和ρf分别为胎面密度和多孔材料密度,h 和hf分别为胎面厚度和多孔材料厚度,ρF hF为胎面单位面积的质量,A1i 和 B1i 为胎面振动响应,P1i 为等效参数。

通过式(2)可以发现,在输入力一定的情况下,输出力随着 k ,k θ'与 c ,c 的增大而变大,并通过试验验证两种不同多孔泡沫材料的降噪效果。研究发现试验结果与模型结果相一致,均表明了多孔材料阻尼的增加会降低力传递率峰值的幅度。

但根据图19中两种不同聚氨酯材料的压缩试验曲线,计算得到聚氨酯 B 的弹性模量以及阻尼系数均高于聚氨酯 A,若将此结果代入图21所使用的模型,得到的结果应该是聚氨酯 B 的降噪效果较好,但实际结果是聚氨酯 A 的降噪效果更好,因此单从多孔材料的力学性能也不能解释多孔材料的降噪机理。

Baro等[22]从多孔材料的声阻抗的角度衡量多孔材料降噪效果,指出声阻抗越大降噪效果越好,且材料的声阻抗与孔隙率和流阻成正比例关系,但多孔材料的吸声系数与孔隙率与流阻并不成正比例关系[23]。因此,单从流阻与吸声系数解释多孔材料降噪机理也存在不确定性。

综上所述,轮胎空腔共振噪声是结构噪声,是通过结构振动传递的,添加多孔材料时可以通过多孔材料的力学特性降低轮胎空腔共振幅度,从而达到降噪的效果。同时,在多孔材料的声学参数方面,多孔材料的孔隙率与流阻也通过影响轮胎内部空气流动特性来改变多孔材料的降噪效果。因此,多孔材料对轮胎空腔共振降噪效果是耦合结构振动与声学降噪的共同效应。

4 结论

本文通过轮胎力传递率试验以及轮胎噪声试验,验证了轮胎力传递率与轮胎空腔噪声的相关性,同时建立轮胎力传递率仿真模型,并通过试验验证有限元模型的准确性,最后结合轮胎力传递率仿真结果研究了多孔材料对轮胎空腔共振噪声的降噪机理,具体结论如下:

开展了轮胎力传递率试验与噪声跌落试验,通过改变内部填充空气和氦气,以及内部粘贴吸音材料与非吸音材料的方法,证明了轮胎空腔噪声峰值会随轮胎力传递率峰值变化而变化,二者呈正相关性,确定了轮胎力传递率表征轮胎空腔共振特性的准确性。

建立了轮胎力传递率仿真模型,确定出橡胶材料使用黏弹性本构模型才能使轮胎力传递率仿真结果更加准确,通过对比轮胎内部有无耦合空气、内部充入空气和氦气,以及内部粘贴不同多孔材料的轮胎力传递率试验结果与仿真结果,验证了轮胎力传递率模型的准确性。

通过研究轮胎内部粘贴不同多孔材料的力传递率仿真与试验结果,结合多孔材料的力学参数与声学参数,发现多孔材料降低轮胎空腔噪声是耦合结构振动与声学降噪的共同效应,二者共同作用、相互影响,单一地从多孔材料力学特性或声学特性进行减振降噪评价,以及机理揭示方面存在较大的不确定性。在下一步计划中,借助有限元仿真手段,通过控制改变多孔材料的参数,如孔隙率、弹性模量等,进一步研究多孔材料不同参数对轮胎空腔共振噪声的影响程度。

参考文献:

[1] 梁晨,赵璠,王国林,等.基于新非自然平衡轮廓设计的载重子午线轮胎振动辐射噪声的研究[ J ].振动工程学报,2015,28(5):800⁃808.

Liang Chen,Zhao Fan,Wang Guolin,et al . Tire vibra ⁃ tion noise study of radial truck tire based on a new non⁃natural equilibrium design[ J ]. ,2015,28(5):800⁃808.

[2] 刘伟,韩腾飞,刘二宝.轮胎空腔模态预测方法研究[ J ].轮胎工业,2018,38(8):456⁃458.

Liu Wei,Han Tengfei,Liu Erbao . Study on predicting method of tire cavity mode[ J ]. Tire Industry,2018,38(8):456⁃458.

[3] Kim H G,Cho M H,Kim J K,et al . A study on the re⁃duction ofroad⁃induced noise level through improving suspension transfer characteristics by using suspension rig [A]. INTER ?NOISE and NOISE ⁃CON Congress and Conference Proceedings[C]. Hong Kong:Institute of Noise Control Engineering,2017:5985⁃5989.

[4] Tanaka Y,Horikawa S,Murata S . An evaluation meth ⁃od for measuring SPL and mode shape of tire cavity res⁃ onanceby usingmulti⁃microphone system[ J ]. Applied Acoustics,2016,105:171⁃178.

[5] Lee H ,Kim M T ,Taheri S . Estimation oftire⁃roadcontact features using strain⁃based intelligent tire [ J ]. Tire Science and Technology,2018,46(4):276⁃293.

[6] Sakata T ,Morimura H ,Ide H . Effects of tire cavityresonance on vehicle road noise [ J ]. Tire Science and Technology,1990,18(2):68⁃79.

[7] Molisani L R,Burdisso R A,Tsihlas D . A coupled tirestructure/acoustic cavity model[ J ]. International Jour⁃ nal of Solids and Structures,2003,40(19):5125⁃5138.

[8] Zamri Mohamed . A study of tyre cavity resonance noisemechanism and countermeasures using vibroacoustic analysis[ D ]. Melbourne:RMIT University,2014.

[9] ThomasSams . A new analytical tire model for deter⁃mining the effect of damping foam on tire/vehicle vibra⁃ tion[ D ]. Akron:The University of Akron,2019.

[10] Waisanen Andrew S,Blough Jason R . Road noise TPAsimplification for improving vehicle sensitivity to tire cavity resonance using helium gas[ J ]. SAE Technical Paper,2009:2009?01⁃2092.

[11] Zhang Yongbin,Yao Qi,Xiao Lei,et al . On the reso ⁃nance of a lined tire cavity [ J ]. Acta Acustica United with Acustica,2019,105:1237⁃1242.

[12] KamiyamaYouichi . Development of a new on⁃wheelresonator for tire cavity noise [ J ]. SAE Technical Pa ⁃ pers,2014:2014⁃01⁃0022.

[13] Zamri M ,Wang X . A study of tyre cavity resonanceand noise reduction using inner trim[ J ]. Mechanical Sys⁃ tems and Signal Processing,2015,50⁃51:498⁃509.

[14] Baro Simone,Åbom Mats . Tyre cavity noise:porousmaterials as a countermeasure[A]. INTER ⁃NOISE and NOISE ⁃CON Congress and Conference Proceedings [C]. Hamburg:Institute of Noise Control Engineering,2016:6730⁃6735.

[15] Jessop A M ,Bolton J S . Tire surface vibration andsound radiation resulting from the tire cavity mode[ J ]. The Science and Technology,2011,39(4):245⁃255.

[16]明杰婷.橡胶材料粘弹性本构模型的研究及其在胎面橡胶块上的应用[ D ].长春:吉林大学,2016.

Ming Jieting . The research of viscoelastic constitutive model for rubber material and its application in tread block of tires[ D ]. Changchun:Jilin University,2016.

[17]丁凤龙.子午线轮胎动力学与滚动噪声的分析研究[ D ].北京:北京化工大学,2018.

Ding Fenglong . Study of radial tire dynamics and rolling noise analysis[ D ]. Beijing:Beijing University of Chem ⁃ ical Technology,2018.

[18] Park Woo Cheol,Lim Hee Kyu,JeongKyoung Moon,et al . The effect of tire design parameters on the force transmissibility[ J ]. Open Journal of Applied Sciences,2018,10:446⁃458.

[19]马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

Ma Dayou . Engineering Manual for Noise and Vibration Control[M]. Beijing:China Machine Press,2002.

[20]杨永宝.轮胎空腔振动模型与降噪研究[ D ].北京:清华大学,2018.

Yang Yongbao . Study on the tire cavity vibration model and noise reduction[ D ]. Beijing:Tsinghua University,2018.

[21]阳平平.三维随机多孔材料的等效力学性能研究[ D ].重庆:重庆大学,2019.

Yang Pingping . The effective mechanical properties of the random 3D porous materials [ D ]. Chongqing:Chongqing University,2019.

[22] Baro Simone ,Corradi Roberto ,Åbom Mats , et al .Modelling of a lined tyre for predicting cavity noise miti⁃ gation[ J ]. Applied Acoustics,2019,155:391⁃400.

[23] Brennan M J , To W M . Acoustic propertiesofrigid⁃frame porous materials— an engineering perspec⁃ tive[ J ]. Applied Acoustics,2001,62(7):793⁃811.

Noise reduction mechanism of porous materials for tire cavity resonance

ZHOU Hai‑chao1,LI Hui?yun1,XIA Qi1,YANG Jian1,ZHAO Chun‑lai2,WANG Guo‑lin1

(1.School of Automotive and Traffic Engineering,Jiangsu University,Zhenjiang 212013,China;

2.Technology Center of Dongfeng Motor Group CO .LTD .,Wuhan 430000,China)

Abstract: The tire cavity resonance noise has a decisive influence on the NVH performance of automobile . In order to study the noise reduction mechanism of the porous material on tire cavity resonance noise . Based on the tire force transmissibility,the consis⁃ tency between the tire force transmissibility and the cavity noise is verified by experiments . A tire force transmissibility model is es⁃ tablished and verified . The noise reduction mechanism of porous material on tire cavity resonance noise is studied through the tire force transmissibility model . The results show that the noise reduction effect of porous materials on tire cavity resonance is due to the coupling structural vibration and acoustic noise reduction . The physical and acoustic parameters of porous materials should be comprehensively considered when selecting porous materials . The research results provide an engineering application value for im ⁃ proving vehicle NVH performance and improving low noise tire design .

Key words : tire cavity resonance;force transmissibility;numerical simulation;porous material;noise reduction mechanism

作者简介:周海超(1984―),男,博士,副教授。电话:15052929623;E ⁃mail:hczhou@ujs .edu .cn。

通讯作者:杨建(1980―),男,博士,副教授。电话:15951283331;E ⁃mail:yangjian@ujs .edu .cn。