复合材料用高性能纤维力学拉伸特性的表征方法

盛翠红,张一心,李 媛,张鹏飞

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

高性能纤维是先进复合材料的理想增强体。碳纤维基增强复合材料具有比强度高、比模量高、质量轻、抗疲劳等优势,芳纶纤维基复合材料具有优异的力学性能和耐老化性、热稳定性好、阻燃性佳等特点,两种纤维复合材料不仅具有轻质高强等特性,还具备“外柔内刚”特性,柔软易加工,因而成为主流复合材料增强体被大量应用于航空航天及国防建设等军工领域,也广泛用于建筑、医疗器械、能源、环保、体育用品等民用领域,是国家战略性物资[1]。随着工业领域的快速发展,对高性能纤维增强基复合材料的品质及性能提出了更严格的要求,而高性能纤维的力学强度是影响复合材料强度的关键因素[2],衡量复合材料的力学性能应首先掌握高性能纤维的力学特征。但目前,针对复合材料用高性能纤维的力学质量指标,只涉及拉伸断裂强度、拉伸初始模量、拉伸断裂伸长率几项,而国外企业标准中远高于行业和国际标准,如日本东丽碳纤维检测标准不少于70项[3]。

针对高性能纤维拉伸力学性能测试方法,我国执行GB/T 3362—2005《碳纤维复丝拉伸性能试验方法》、GB/T 31290—2014《碳纤维 单丝拉伸性能的测定》、GB/T 19975—2005《高强化纤长丝拉伸性能试验方法》等国家标准[4-6],在标准大气压条件下对纤维进行拉伸测试。此外,围绕高性能纤维的力学特性,国内外很多学者在纤维基增强复合材料的力学损伤破坏机制和模拟[7-9],以及纤维本身表面结构和断裂机理等方面[10-12]进行了大量研究。无论哪方面研究,其本质都应以纤维本体的强度作为力学性能的主要衡量标准。但有研究显示,同类纤维国产与进口存在强度指标相近情况下,国产纤维复材的强度明显低于进口复材强度的现象[13]。也就是说,针对高性能纤维的现有评价方法已不能满足广域产品应用中的需求,现有的常规检验方法存在信息量不足及特性表征不充分的问题。

高性能纤维及制品在用于复合材料增强基时,作为承受载荷及高温的主体,其加工和使用环境往往更为恶劣,尤其在高温环境下纤维耐热性会发生变化,力学性能也会受到一定影响[14]。采用常规条件下的力学性能测试方法、单一的评价指标等表征体系不能反映出高性能纤维真实的力学性质及使用性能[15-17]。在这样的背景下,开展高温处理后高性能纤维力学特性问题与表征的研究就显得尤为重要[18-19]。

本文以4种国产和进口碳纤维及芳纶纤维为原料,对其进行100、300、500 ℃温度梯度处理,测试并分析了单纤、束纤维拉伸力学特性表征及试验方法,提出并建立反映其使用特性的新指标,并优化了束纤维的测试条件。该评价系统一方面可以衡量产品加工或使用过程中的力学特性,另一方面有助于准确评估不同厂家的纤维产品质量。

1 实 验

1.1 原料

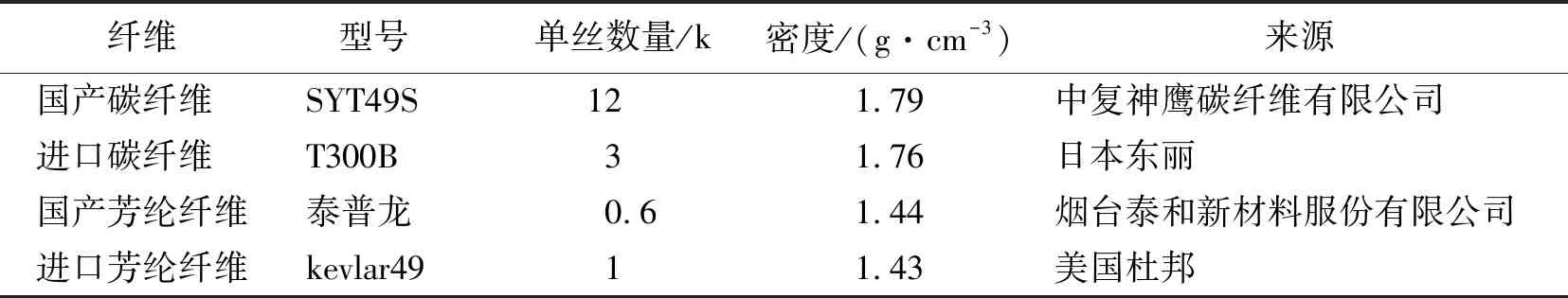

选取的高性能纤维均来自行业领先的国内外企业,纤维为常见的碳纤维和芳纶1414,详细参数如表1所示。测试得到4种纤维的直径、线密度结果如表2所示。

表 1 4种高性能纤维参数

表 2 4种高性能纤维的细度

从表2可看出,国产碳纤维和芳纶纤维的单丝线密度略高于进口纤维;但选取的纤维细度参数相似,可用于同级别国产和进口拉伸力学性能对比。而复丝线密度由于丝束中单丝数量不同,国产碳纤维复丝的线密度高于进口碳纤维的线密度,国产芳纶纤维复丝的线密度低于进口芳纶纤维的线密度。

1.2 试剂及仪器

丙酮(四川西陇化工有限公司),E44 环氧树脂(南通星辰合成材料有限公司),聚酰胺树脂(定远县丹宝树脂有限公司),502 胶水(陕西春鹏胶业科技有限公司) 。

STA 449 F3 Jupiter 型同步热分析仪(德国耐驰);FEI Quanta-450-FEG 场发射扫描电镜(SEM);CYG055DI型纤维测量分析仪(常州市第一纺织设备有限公司);LLY-06EDC电子单纤维强力仪(太原莱州市电子仪器有限公司);JA2603B精密电子天平(上海精密仪器仪表有限公司);SX 系列马弗炉(上海沪越实验仪器有限公司);HD021电子单纱强力仪(南通宏大实验仪器有限公司)。

1.3 测试及表征

1.3.1 热稳定性

将纤维制成粉状,采用热分析仪进行测试,测试温度40~900 ℃,升温速率10 ℃/min,氮气氛围,得到试样的TG曲线。

1.3.2 高温处理

为探讨不同温度处理后纤维的拉伸力学性能变化,利用马弗炉对4种纤维分别进行不同温度、不同时间处理,当温度升高至100 ℃时保持1 h,再升温至300 ℃保持1 h,最后升温至500 ℃保持1 h。待马弗炉降至常温后将纤维置放24 h。

1.3.3 纤维细度及外观

根据 GB/T 29762—2013《碳纤维直径和横截面积的测定》[20],利用光学显微镜测定纤维直径,测20 组单丝取平均值。根据 GB/T 3362—2005《碳纤维复丝拉伸性能试验方法》[4]中的复丝线密度测试方法,测定纤维束的线密度。采用场发射扫描电镜对高温处理前后芳纶纤维及碳纤维的表面物理形貌进行表征。

1.3.4 单纤维拉伸性能

根据 GB/T 31290—2014《碳纤维单丝拉伸性能的测定》[5]制备碳纤维试样。测试芳纶单丝拉伸性能时,夹持端不会对纤维造成损伤,因此无需单独制样。利用电子单纤维强力仪测试未处理,100、300、500 ℃处理后的纤维力学性能,其中拉伸隔距25 mm,长度偏差小于±0.5 mm,拉伸速度5 mm/min。

1.3.5 束纤维拉伸性能

纤维束浸胶后用纸板作为加强片黏在试样两端,如图1所示(1为纤维束,2为加强片)。

图 1 束纤维制样示意图Fig.1 Schematic diagram of fiber bundle sample preparation

配置胶液时,E-44 环氧树脂与聚酰胺树脂固化剂的质量比为10∶3。采用丙酮作为溶剂,搅拌后得到均匀的纤维浸渍胶液,然后手工法浸胶1 min,再在室温下固化24 h。对4种高性能纤维束分别在拉伸隔距100、200 mm,拉伸速度50、100、200 mm·min-1条件下进行拉伸性能测试。根据结果优化束纤维测试条件。

1.3.6 测试样本数量确定

根据统计学方法确定高性能纤维单丝及丝束拉伸实验的最佳实验次数[21],如下:

n=(t2·CV2)/E2

(1)

式中:t为置信水平95%,双侧有限情况下t值为1.96;n为样本个数;CV为纤维断裂强力的变异系数,%;E为强力允许偏差率(E=±5%。)

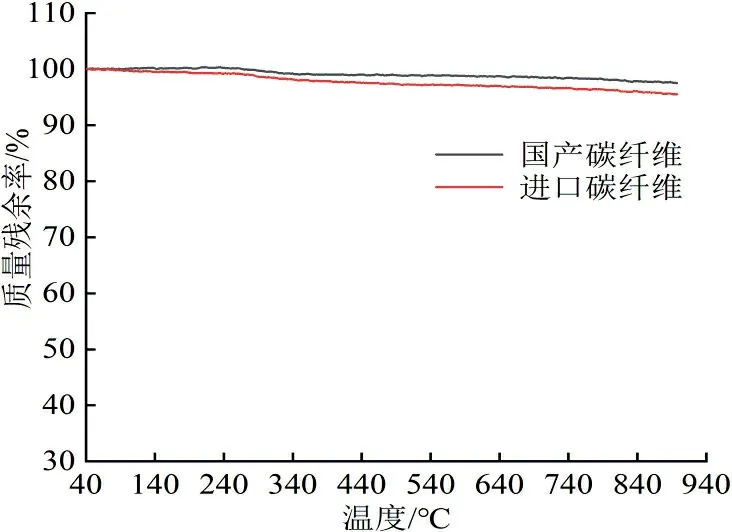

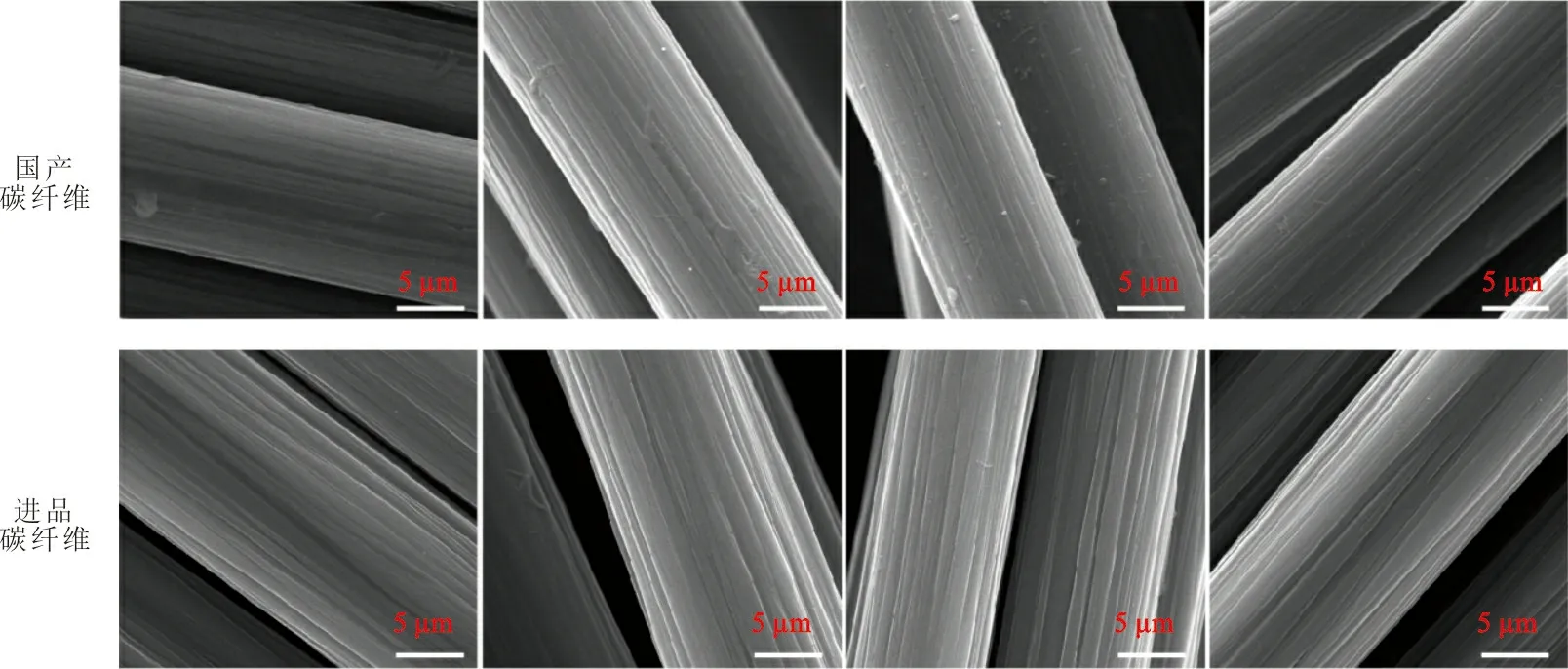

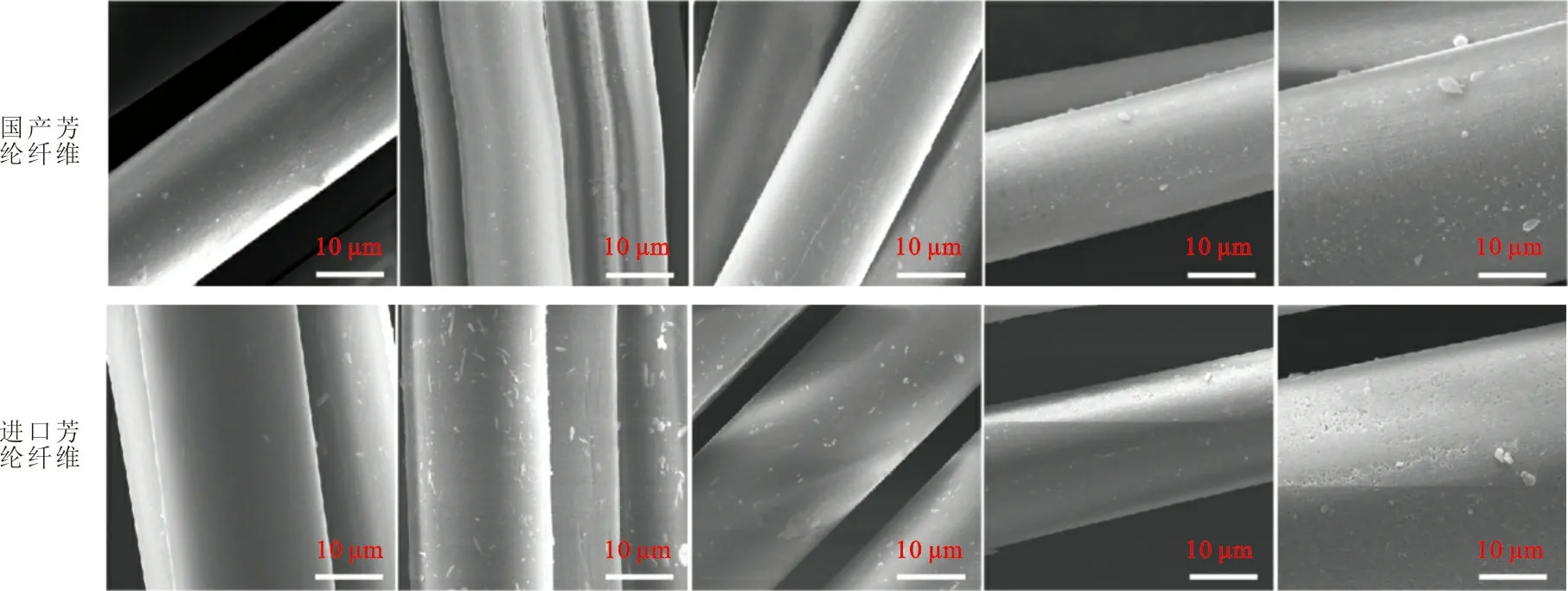

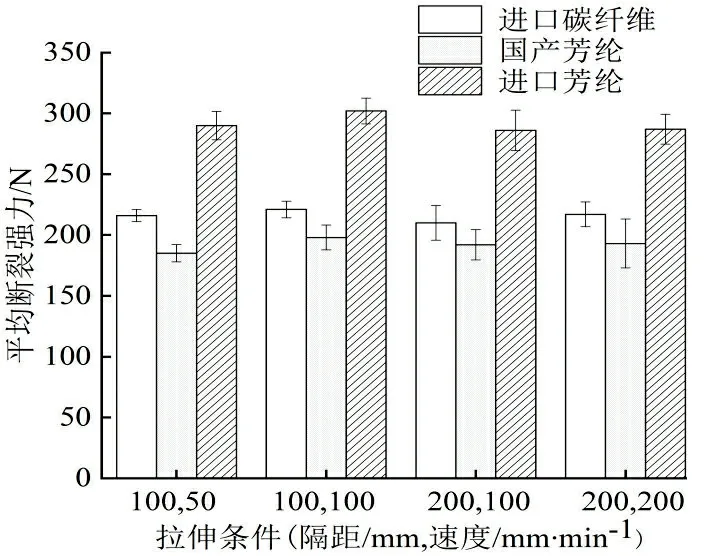

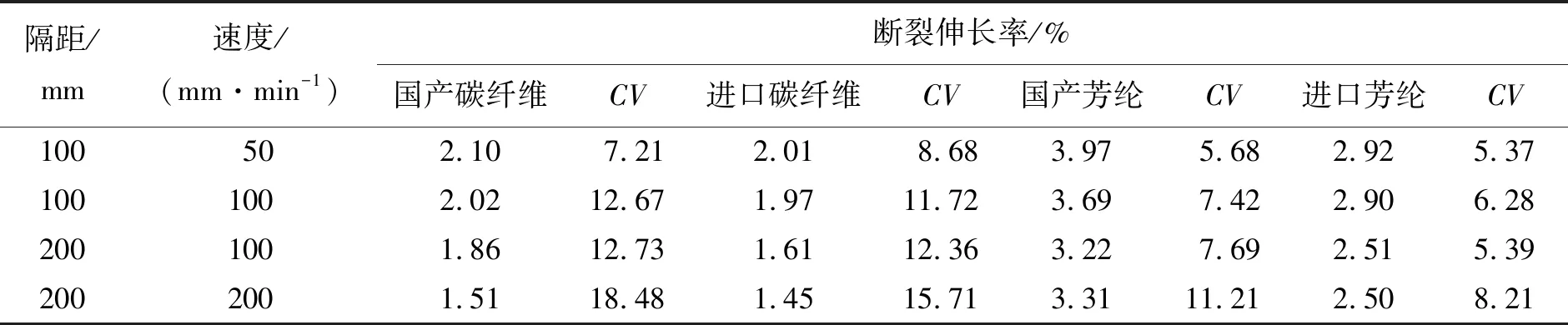

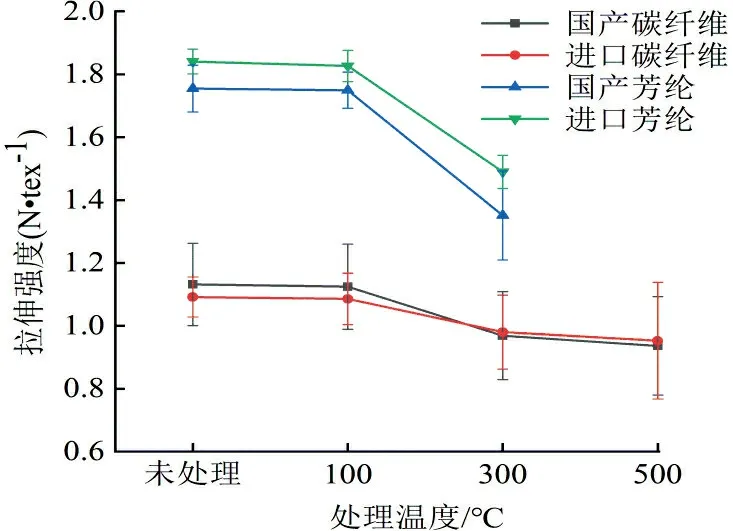

先给定单丝样本数量n=40,4种纤维的断裂强力CV值见表3。将4种纤维的断裂强力CV值代入式(1),求得实验次数n′,所得n′ 表 3 单丝拉伸实验样本数量确定 表 4 丝束拉伸实验样本数量确定 4种高性能纤维的TG曲线图如图2所示。2种碳纤维TG曲线中进口碳纤维的质量损失率大约3.5%,国产碳纤维质量损失率约2.5%,两者的差别较小,分解部分多为浆料;两种芳纶纤维的TG曲线基本重合,芳纶的起始分解温度为480 ℃左右,高温下均没有完全分解,加热至900 ℃时质量残余量为39%,热稳定性较好。由于芳纶在加热过程中,温度升高到一定程度,纤维内部结构会产生化学反应而解体,为了确保高温处理后强度损失率,选取的温度条件为100、300、500 ℃。 从纤维的热稳定性看,两类纤维的国产及进口纤维区别较小。所选原料在高温后强力性能测试方面具有可比性。 (a) 碳纤维 (b) 芳纶纤维图 2 4种高性能纤维的TG曲线图Fig.2 TG curves of four high performance fibers 4种高性能纤维分别经100、300和 500 ℃处理后,其外观变化如图3所示。 (a) 100 ℃ (b) 300 ℃ (c) 500 ℃图 3 经高温处理的高性能纤维图Fig.3 High performance fiber after high temperature treatment 从图3可看出, 100 ℃处理的4种纤维表面没有明显的变化。300 ℃处理的进口碳纤维,其上浆剂开始分解,纤维稍微分散;而国产碳纤维由于单丝根数多,仅外部上浆剂开始分解,纤维分散并不明显; 500 ℃处理的国产和进口碳纤维其上浆剂分解,纤维束呈现出完全分散状态[22]。300 ℃处理的芳纶纤维水分与活性小分子开始蒸发[23],纤维颜色发生变化,由之前的淡黄色逐渐变为暗黄色;500 ℃高温处理1 h后纤维吸热碳化,颜色变为黑色,部分纤维被燃烧掉呈现粉末状。 4种纤维样品高温处理前后的扫描电镜图如图4、5 所示。 (a) 碳纤维原样 (b) 100 ℃ (c) 300 ℃ (d) 500 ℃图 4 碳纤维表面形貌Fig.4 Surface morphology of carbon fibers (a) 芳纶纤维原样 (b) 100 ℃ (c) 300 ℃ (d1)500 ℃ (d2)500℃图 5 芳纶纤维表面形貌Fig.5 Surface morphology of aramid fibers 2种碳纤维经高温处理后,纤维的形貌未发生变化,纤维表面呈现多槽结构,进口碳纤维表面的沟槽略深于国产碳纤维。而两种芳纶纤维经100 ℃及300 ℃处理后,纤维表面仍呈现光滑状态,但经500 ℃处理过后,纤维表面出现密集小孔,表明纤维大分子链段断裂或分解[23]。由于芳纶在500 ℃的高温下纤维损坏较为严重,单丝及束纤维的拉伸性能测试不再进行。 高性能纤维在不同温度下断裂强度如图6所示。 图 6 不同处理温度对单丝拉伸强度的影响Fig.6 Effect of different treatment temperature on tensile strength of single filament 从图6可以看出,芳纶的断裂强度随着温度的升高而降低,碳纤维的断裂强度变化规律大体一致,纤维断裂强度随温度的上升先略有增大后又有不同程度的减小。 表5为不同温度处理后的单丝强度损失率。结合图5可更清楚地显示出温度对高性能纤维拉伸性质的影响。未处理的碳纤维及芳纶纤维的拉伸强度差异分别不大,但随着处理温度的升高,芳纶的强度变化越来越明显,国产芳纶的强度损失大于进口芳纶,由此可见,国产芳纶的耐热性比进口芳纶差。而经100 ℃处理的2种碳纤维强度都有所提高,可见低温处理有利于碳纤维内部结构重新排布;经300 ℃和500 ℃高温处理后,碳纤维强度呈现不同程度的下降,国产碳纤维强度损失高达28.62%,而进口碳纤维强度损失相对较低。 表 5 不同温度处理后的单丝强度损失率 由此可见,常温条件下测得的4种纤维断裂强度分别相近,而经过不同温度处理后的纤维强度却呈现出较大差异,2种进口纤维的强度损失率均低于国产纤维,这也是高温环境下不同高性能纤维呈现出不同应用性能的原因。而在纤维性能表征时,往往只进行常规条件下纤维强度测试,这样不能体现纤维的真实应用性及不同批次纤维间的性能差异。因此,针对芳纶纤维的力学性能,建议增加300 ℃处理后纤维拉伸性能测试;碳纤维力学性能,建议增加500 ℃甚至更高温度处理后的纤维拉伸性能测试。此外,强度损失率指标可以方便地预测纤维在后序产品加工及使用时遇到高温时的力学特性行为,在性能测试时将纤维区分开来,可尽量避免纤维在后期开发与应用中的潜藏问题。 2.4.1 测试条件对丝束拉伸性能的影响 不同夹持隔距、拉伸速度下4种高性能纤维的断裂强力如图7所示。从图7中可知,当拉伸隔距一定时,拉伸速度增大,4种纤维的断裂强力均有不同程度的升高;从整体上看,除国内碳纤维外其他3种纤维束在4种条件下所测得的强力差异并不大。 (b) 其他3种纤维图 7 夹持隔距、拉伸速度对纤维断裂强力的影响Fig.7 Effect of clamping distance and drawing speed on fiber breaking strength 表6为不同夹持隔距、拉伸速度下几种束纤维的断裂伸长率,分析可知隔距和速度对纤维束断裂伸长率的影响较大,拉伸隔距相同时,随着拉伸速度的增大,其断裂伸长率会有所降低;拉伸速度相同时,隔距越大纤维的断裂伸长率反而较小,可见束纤维拉伸测试时的隔距和速度不宜过大。 表 6 不同隔距、速度的纤维断裂伸长率 此外,当速度过大时,仪器对数据的采集就越多,其灵敏度的要求就越高,测试速度过快会使伸长计量的精度变差,结果离散增大。因此从纤维伸长、断裂强力、仪器等方面综合考虑,夹持隔距为100 mm,拉伸速度为 50 mm/min时,测试结果较为理想,在后续不同温度处理后的束纤维拉伸中将以该参数进行测试。 2.4.2 高温对丝束拉伸性能的影响 经过不同温度处理后的几种高性能纤维复丝的断裂强度变化如图8所示。整体呈下降趋势,且温度越高,断裂强力下降越明显。 图 8 不同温度处理后纤维束的断裂强度 4种纤维束的强度损失情况见表7。由表7可知,在 100 ℃时,4种纤维的强度损失都较低,低温处理对纤维拉伸性能的影响不大。在300 ℃时,2种芳纶颜色变暗,纤维束强度大幅度下降,且2种国产纤维的强度损失率均大于进口纤维,可见国产纤维的结构均一性较差。在500 ℃时,碳纤维表面上浆剂分解,纤维没有上浆剂的束缚呈分散状,尤其是进口碳纤维的分散较为严重,纤维之间的静电较大使得束纤维制样较为困难,但上浆剂的分解对纤维强度的影响并不明显;2种芳纶纤维在 500 ℃受损严重,故没有对此温度下的力学性能进行测试。综上所述,几种高性能纤维在不同温度处理后的强度损失各不相同,建议在应用中对温度有要求的高性能纤维增加高温处理后测试。对于碳纤维建议500 ℃处理后与标准状态下的拉伸性能进行对比,对于芳纶进行 300 ℃处理,并利用强度损失率比较选择更加符合应用条件的高性能纤维。 束纤维在不同温度下的强度损失与单丝相似,随着温度的升高强度损失增大,但束纤维的强度损失率小于单丝,说明单丝之间的离散性较大,而纤维束中单纤维的平均效应会使得纤维束的离散降低。对于单纤维测试尤其是碳纤维这类脆性材料的测试要求高且数据的离散性与操作环境和操作人员的手法等主观因素有关,而束纤维测试方便快捷、准确度高,且纤维束的强伸性能是所有单纤维强伸性能的整体综合表现,因此建议在工程应用时采用束纤维拉伸测试,在做纤维生产工艺质量与离散度分析时采用单纤维测试。 表 7 不同温度处理后束纤维拉伸强度损失率 1) 对于单纤维,样本数量为40时,能够满足单纤维拉伸测试;4种纤维在经过不同温度处理后的强度损失率差异较大且国产纤维的强度损失均高于进口纤维,对于芳纶纤维,建议采用常规条件和300 ℃处理相结合的方式测试纤维的拉伸性能;对于碳纤维,建议采用常规条件和500 ℃甚至更高温度处理相结合的方式测试纤维的拉伸性能,同时引入强度损失率,通过强度损失比较纤维的力学性能差异,以尽量避免纤维在后期开发与应用中潜藏的问题。 2) 对于束纤维,样本数量为20时,能够满足束纤维拉伸测试;从纤维伸长、断裂强力、仪器等方面综合考虑,夹持隔距100 mm,拉伸速度50 mm/min时可以较好地完成测试;4种束纤维在不同温度下的强度损失与单丝相似,温度越高其强度损失就越大,但束纤维的数据离散小。本着方便、快捷、准确的原则,建议在工程应用时采用束纤维拉伸测试,碳纤维用500 ℃处理,芳纶用300 ℃处理,测试处理前后的力学指标,并增加计算强度损失率指标,在做纤维生产工艺质量与离散度分析时采用单纤维测试。

2 结果与讨论

2.1 热稳定性

2.2 高温对纤维外观的影响

2.3 高温对单丝拉伸性能的影响

2.4 高性能纤维丝束拉伸力学性能

3 结 论

——具有历史感的工具