高温独头巷道人工制冷降温效果的优化研究*

李杰林,程春龙,周科平,喻晓丽,李光全,黄冲红

(1.中南大学 资源与安全工程学院,湖南 长沙 410083; 2.玉溪矿业有限公司,云南 玉溪 653100)

0 引言

随着矿山开采深度的增加,许多矿山面临高温、高湿的难题。高温、高湿环境对人体热平衡、心率、呼吸和循环系统都会产生负面影响,容易导致代谢失调,从而降低工作效率。有研究表明:井下温度每升高1 ℃,工人劳动产出率就会降低6%~8%。热湿环境容易使矿工的心理、生理反应失常,从而增加事故发生率[1],我国多个矿井的调查结果表明:30~37 ℃工作面较30 ℃以下工作面的事故率增加1.5~2.3倍[2]。因此,降低高温掘进巷道工作面的温度,对改善工作环境,提高劳动生产率,降低安全事故的发生率均具有重要意义。

目前,高温矿井热害防治技术主要分为2类:1类是采用非人工制冷降温方法,如通风降温、设置隔热层、个体防护降温等;另1类是人工制冷降温技术,如人工制冷水或制冰降温、人工二氧化碳降温、压缩空气降温以及热管降温等。国内外学者开展大量高温矿井热害防治技术研究,冯兴隆等[3]指出增加通风量能使井下风流温度大幅度下降,并且该温度的下降程度在通风量达到临界量之前有急剧加快的趋势,但此时再增加风量则风温的下降趋势又缓慢下来;赵春杰[4]利用Fluent数值模拟发现:当风量从50 m3/s增大到75 m3/s时有明显的降温效果,但当风量从75 m3/s增大到100 m3/s时通风降温效果明显下降;张睿冲等[5]利用差分法计算得出巷道内风流温度,并推导出巷道和回采工作面风温变化趋势,结合采场安全生产允许温度进行反推,得到通风降温条件下的可采极限深度计算公式;田龙等[6]利用辅助通风设施增强了通风降温的效果,并得出辅助通风设施长度、与墙壁距离、进气道风速三者与冷却降温效果之间的关系。在隔热降温方面,周西华等[7]利用主动隔热巷道风流与围岩的气-固耦合传热模型,得到巷道隔热层材料热力学性质参数对隔热效果的影响规律;宋东平等[8]建立复合介质中的一维非稳态导热控制方程,编制出能够模拟隔热巷道围岩温度场的计算机程序,并计算出隔热层对围岩温度场的影响规律。在个体防护方面,马砺等[9]提出1种基于涡流管制冷技术原理的矿井热害防治个体降温方法,降温幅度可达1.2 ℃,续航时间超过30 min。在人工制冷方面,李杰林等[10]采用CFD软件对在矿井高温掘进工作面风筒前方放置冰块进行数值模拟,取得良好的降温效果;宋东平等[11]利用液态CO2相变释放的冷量与工作面的高温空气进行换热作用,降低工作面的环境温度和湿度;初砚昊等[12]搭建动力型热管试验平台,模拟井下传热过程,对井下热害控制有一定的效果。

在高温矿井热害防治技术应用方面,2类热害防治技术均得到广泛应用,但主要存在以下问题:非人工制冷降温方式对热害问题较轻(<35 ℃)的矿井效果明显,可实施性强,费用投入较少,但其在热害较严重(>35 ℃)的矿井中降温效果较差;人工制冷降温技术在高温矿井中能取得较好的降温效果,但基础设施建设投入大,制冷系统集中控制导致冷量分配不合理,且运行维护成本较高,从而制约了该类技术的大范围使用。近年来,移动式制冷系统作为1种新型制冷方式,具有可移动、冷量传输损失小、制冷量可调、无需专门硐室安设、设备投入成本低等优点在我国部分高温矿井开始投入使用。谢明[13]开展移动制冷设备的现场试验,结果表明开机30 min后,降温幅度达到10 ℃,相对湿度平均降低25%左右;戴铭等[14]使用永磁调速型移动制冷设备在温度不断变化的试验场地进行制冷试验,结果表明:制冷温度与风量适宜且耗能低,可节约用电成本并提高工人的劳动舒适度。本文结合中南大学研制的高温矿井移动式人工制冷系统在云南大红山铜矿的现场试验情况,利用CFD软件Fluent进行风障对高温独头巷道制冷效果的影响进行分析,寻求最佳的制冷工况参数。

1 高温独头巷道人工制冷的计算模型

1.1 物理模型的建立

制冷空间体积的大小对制冷速率、制冷效果产生重要影响。设置风障可以有效缩小制冷空间,改善制冷效果。在现场试验中使用挡风帘作为风障,从而在掘进巷道中形成相对密闭的制冷空间,现场试验如图1(a)所示。考虑到降温研究的主要目的是改善工作面附近的人员工作环境,因此,可将模型简化,单独对风障与工作面之间的空间进行研究,并依此在ANSYS-DesignModeler中建立长7 m×宽4 m×高3.7 m的物理模型,如图1(b)所示。

图1 现场试验及物理模型Fig.1 Field experiment and physical model

1.2 控制方程与边界条件

为合理描述制冷空间内的温度变化情况和风流流动状态,建立高温工作面降温数值模型,并进行简化假设:巷道和工作面围岩是均质的;风障不允许风流穿过;巷道内的风流为各向同性的湍流流动;巷道围岩为恒温边界。

考虑到巷道内的风流流动为湍流状态下低雷诺数的低速非旋转流动,选择标准的k-ε湍流计算模型。标准的k-ε模型控制方程为二元方程,包括湍动能运输方程k方程和耗散率方程ε方程,如式(1)~(7)所示:

(1)

(2)

其中:

(3)

(4)

(5)

(6)

(7)

在Fluent中利用稳态求解器进行求解,各边界条件设置参数通过矿山现场实测获得,见表1。

表1 模型边界条件参数Table 1 Boundary condition parameters of model

2 影响因素与计算工况确定

1)风障距离D:在人工制冷降温过程中,当制冷量一定时,制冷空间体积大小直接影响着降温的速度和幅度,因此,确定合理的制冷空间体积大小尤为重要。试验中通过改变风障与工作面的距离(D)来实现制冷空间体积大小的改变。

2)回风口动压P:在独头巷道中采用长抽短压式能加快制冷空间内的风流循环,及时排出高温气体,但风流循环过快也会导致冷量流失,因此,需要对决定回风速度的回风口动压(P)进行确定。

3)回风管高度H:试验中,制冷设备的抽出式回风管和压入式冷风管分别布置在巷道两侧,如图2所示。制冷空气由于密度较大而沉积于下方,如果回风管高度过低,会将制冷空气吸出制冷空间外,进而影响制冷效果,因此,优化确定回风管高度(H)能有效提高冷空气的冷量利用率。

图2 数值计算模型及测点布置Fig.2 Numerical calculation model and layout of measuring points

为了掌握巷道内不同区域位置的降温效果,在巷道垂高Y=1.5 m水平剖面内,取X=1,2,3 m 3条直线,分别为L1,L2,L3;在巷道中心X=2 m纵剖面内取Y=0.5,2.5 m 2条直线,分别为L4,L5,温度监测线布置如图2所示,在每条线上均匀取20个温度测点,从而得到在不同工况下、不同区域的温度变化趋势。

3 模拟结果分析

3.1 风障距离对降温效果的影响

将回风口压力P=-80 Pa,回风管高度H=1 m设为初始值,风障距离D分别设置为4,4.5,5,5.5,6 m 5种不同工况,研究风障距工作面不同距离时巷道内的温度变化。取巷道中心处L2直线为数据采集点,得到风障在不同距离下的温度曲线,如图3所示。图3中虚线对应5种不同距离下风障所在位置,虚线左侧为制冷空间内部,右侧为制冷空间外部。可以看出,每条曲线中风障两侧的温度跃迁明显,变化幅度为4~6 ℃,说明风障有效隔绝了制冷空间内的冷空气向外扩散,同时减弱了制冷空间外部的热量传递到制冷空间内,可见风障能有效提高制冷效果。同时,通过图3还可以看出:当D=5 m时,制冷空间内的温度最低,降温效果最好。分析认为由于试验中冷风出口位置与风障齐平,并随风障距离变化而变化。当风障距离掌子面较近时,一方面缩小了制冷空间有利于降温,但同时也使得冷风直接吹在了工作面的围岩上,导致较多的冷量用于冷却工作面围岩,而用于冷却巷道内空气温度的冷量不足,导致降温效果不明显,因此,出现D=4 m时的温度最高的现象。另一方面,当增加风障与工作面距离时,制冷空间的体积也会增大,在设备制冷功率一定的情况下,将会导致降温效果下降,因而出现D=6 m时的降温效果不佳。因此,风障的布置距离为D=5 m较为适中,降温效果好。D=5 m工况下巷道内不同区域的温度分布如图4所示。由图4可以看出,直线L5(垂高最高)各点的温度明显高于其他区域,这是因为热空气密度小,易扩散并聚集于巷道上方空间,导致温度较高,因此,在实践中可加强巷道上方的通风,及时抽排高处热空气,有利于降低制冷空间的温度。

图3 风障不同距离下L2处的温度Fig.3 Temperature at L2 under different distances of wind barrier

图4 D=5 m时各直线上的温度变化Fig.4 Temperature variation on each straight line when D=5 m

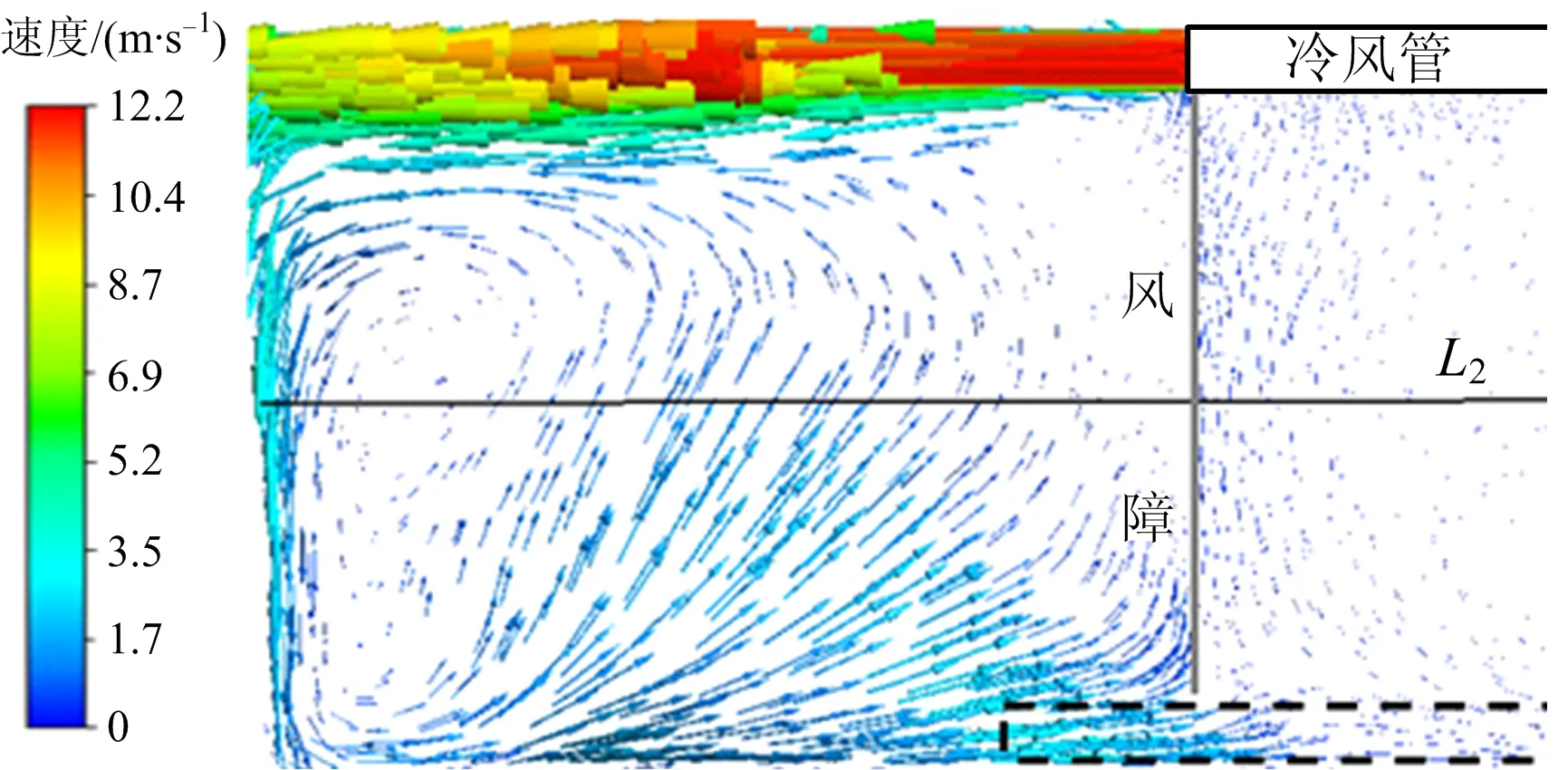

在图3~4中,巷道内温度随距离的变化呈“U”型分布。产生该变化趋势的原因是制冷空气从冷风管流出后,沿该侧巷道壁面到达工作面,受到工作面阻挡后,大部分冷空气流仍会贴着工作面和另一侧巷道壁面进行贴壁流动,从而在巷道空间内形成气流涡旋,如图5所示。涡旋外侧是温度较低的冷空气,涡旋内部区域的气流无法流动,为巷道内的初始高温气流,温度较高,但随后会与周围冷空气发生冷热交换而降低温度,所以旋涡处的温度变化趋势为先升高后降低,该现象与图3中温度曲线在1~4 m处的变化趋势吻合。

图5 制冷空间内的风流速度矢量图Fig.5 Vector diagram of air flow velocity in refrigeration space

3.2 回风口压力对制冷效果的影响

以D=5 m作为初始条件,将回风口负压取值分别设置为-60,-70,-80,-90,-100 Pa,得到不同回风压力对制冷空间内制冷效果的影响,如图6所示。观察图6可以发现,在不同的回风压力下,巷道中心L2处的温度变化趋势基本一致,在距离工作面较近处的温度先快速上升,在制冷空间中部平稳上升,最后在风障处又急剧上升,与图3中“U”型分布的谷底处的温度分布规律相同。在不同回风口压力条件下,当P=-70 Pa时的各点温度值最低,具有最好的降温效果。说明出风口的负压能够加快制冷空间内的气流流动,使冷、热空气之间的换热更加剧烈,有利于提高降温效果,但回风口压力过大或过小都不利于制冷。回风口压力过低,冷气流的流动较慢,影响冷热空气的热交换速率,而如果回风口负压过大,又会导致制冷空间内的冷空气来不及发生热交换就被抽出,造成冷量流失。P=-70 Pa时制冷空间内不同区域的温度变化如图7所示。由图7可以明显看出L5处的温度远远高于其他区域,进一步说明热空气密度较小,在巷道上部聚集,从而导致温度较高。

图6 不同压力下L2处温度曲线Fig.6 Temperature curves of L2 under different pressures

图7 P=-70 Pa时各直线上的温度变化Fig.7 Temperature variation on each straight line when P=-70 Pa

3.3 回风管高度对制冷效果的影响

回风管道的架设高度H分别为0.5,1,1.5 m时,距离巷道底板高度h分别为0.5,1,1.5 m水平剖面的温度分布如图8所示。由图8可以直观看出:不同回风管高度下的风障两侧均存在明显的温度差,风障左侧制冷空间内的温度最高值为28.3 ℃,风障右侧温度较高,部分区域最高温度超过37 ℃,进一步说明风障在提高巷道制冷效果中具有良好作用。综合对比不同回风管高度下的风障两侧温度分布情况,可以发现:当回风管高度H=0.5 m时,在风障外侧的低温区域比其他2种情况更大,说明冷空气的密度大,汇聚于巷道下部区域,而回风管高度过低会将冷空气抽出制冷空间外,从而导致冷量流失,进而出现制冷空间外侧的低温区域范围大;当回风管高度H=1 m时,制冷空间内不同高度水平的低温区域范围最大,大部分区域的温度在23.8 ℃以下,部分区域温度范围在23.8~26 ℃之间,制冷效果良好;当回风管高度H=1.5 m时,制冷空间内的最高温度为28.3 ℃,在制冷空间内中部位置出现了小范围的较高温度区,温度范围为26~28.3 ℃,,而该现象在另外2种工况下未出现,这说明回风管位置过高,不能有效地带动密度较低,沉积于下方的冷空气,未达到加快制冷循环的效果。综合分析,确定回风管最佳的垂直高度为1 m。

图8 3种工况在不同水平截面温度云图Fig.8 Temperature nephogram of three working conditions at different horizontal sections

4 模拟结果验证

基于上述研究得出的最优工况参数,在云南大红山铜矿高温独头巷道开展移动式人工制冷设备的现场试验。在制冷空间内的中轴线高1.5 m,距工作面3 m处设置温度记录仪,得到该点温度随时间变化的情况。现场实测数据与数值模拟结果对比如图9所示。由图9可以看出,未设置风障时,温度随时间的变化极为缓慢,经过70 min后温度从35.4 ℃降低到31 ℃左右后不再发生明显变化,降温效果较差。这是因为巷道是1个开放的空间,制冷空间中的冷量会不断向外流失。同时根据能量守恒原理,制冷设备的制冷量与其冷凝散热量是相同的,移动制冷设备本身处在制冷空间内,设备工作时产生的大量冷凝热会直接排放到巷道中,因此,热量的回流会对制冷效果产生重要影响,而设置风障后,现场试验和数值模拟结果均显示制冷空间内的温度降幅较大,开机45 min后温度从35.4 ℃降低至28 ℃,80 min后温度稳定在24 ℃左右不再发生明显变化,即设置风障前、后的温差约为7 ℃。

图9 各工况温度随时间变化曲线Fig.9 Temperature variation with time under different conditions

通过对比设置风障条件下的现场试验和数值计算结果,发现两者的整体变化趋势基本一致,误差较小,但现场试验中实测温度要略高于数值模拟所得的温度,这是因为巷道内的实际热环境更为复杂多变,而数值模拟进行了相应的简化,忽略了人体散热、水汽的冷凝热以及设备用电而产生的热量等,这些热源相对于巷道围岩散热和空气焓热来说比较小,但会使试验数据与模拟结果产生微小偏差。

5 结论

1)设置风障能够有效阻隔制冷空间与外界的热量交换,风障内侧温度比外侧温度低4~6 ℃;同时风障能够缩小制冷空间,从而在制冷量一定的情况下提高制冷效果;风障的最佳布置距离为距离工作面5 m处,制冷空间内温度可降低至28 ℃以下。

2)回风口加设轴流风机能够增加回风能力,加快巷道内风流循环,促进冷热交换,回风压力过高效果不佳,回风压力过低导致冷量流失,最佳的回风口压力为-70 Pa。

3)回风管布置的架设高度会对制冷效果有明显影响,回风管位置过低会吸走下沉的冷空气导致冷量流失,回风管位置过高会从风障上方吸进热空气导致热量回流,最佳回风管布置高度为1 m。