矿用润湿型压裂液的制备与性能分析*

胡莹莹,张清涛,许兰娟,贾新磊,申建军,付明明

(1.滨州学院 化工与安全学院,山东 滨州 256600; 2.滨州学院 建筑工程学院,山东 滨州 256600)

0 引言

在煤炭进行开采的过程中,会产生大量的煤尘,尤其是在进行采掘割煤过程中,掘进机、采煤机对煤的切割,会在回采、掘进工作面上产生大量的粉尘,这些煤尘会对矿井工人的身体健康造成威胁,如尘肺病;且产生的煤尘飘落到机械设备上,会提升机械设备的磨损程度,影响设备的使用寿命,造成不必要的经济损失;此外,高浓度的作业粉尘环境,不仅会有粉尘爆炸的风险,还会增加矿井工人的操作失误率,从而导致不必要的人员伤亡[1-3]。当前,针对煤尘的控制问题,常采用一些喷洒水、喷洒抑尘剂等方式进行抑尘,比如:Zhou等[4]以海藻酸钠为基础,通过接枝共聚技术进行化学改性,制备出具有良好流动性和润湿性的团聚基抑尘剂,通过综合考虑干燥剂的润湿性和机械特性,确定了抑尘剂的最佳工艺条件,表明该抑尘剂具有很好的力学性能和润湿效果。Sun等[5]以淀粉为原料,以甲基丙烯酸甲酯和丙烯酰胺为单体,与表面活性剂混合制备了1种环境友好的复合粉尘助压剂,用于湿润地下矿山巷道中沉积的粉尘。Ding等[6]以羟乙基纤维素、丙烯酰胺和丙烯酸硬脂酸甲酯为原料,采用胶束聚合法制备了1种环保型抑尘剂。抑尘剂颗粒应用于粉尘积聚区域,吸水后相互接触,膨胀完成愈合,达到抑尘目的,且该抑尘剂具有良好的覆盖效果、优异的抑尘性能和显著的抑尘作用。张建国等[7]根据平顶山矿区煤尘亲水官能团特征,研究了水分子在不同数量羟基和醚键修饰的煤表面吸附过程,进一步揭示了煤尘润湿性能的强关联因素。这些方式虽然起到了一定的控制效果,但都属于煤尘产生后所采取的粉尘控制措施,而最根本的方式,应该是针对粉尘产生源,即在开采准备阶段就进行预防,从根本上减少粉尘的产生量[8-11]。一般来说,在进行开采之前的煤层注水是增加煤体的润湿性和提高煤体含水量的最佳过程[12-15],而水力压裂过程则能够实现造缝,改变煤体内部的裂隙分布,为煤层注水提供优势。基于此,研究和制备1种适用于煤矿井下水力压裂用的、对煤体润湿具有良好作用的压裂液具有非常广阔的研究前景。

国内外学者针对煤层注水和煤的润湿性进行了大量的科学研究。翁安琦等[16]以黑龙江某煤矿的烟煤层为研究对象进行煤层注水降尘实验,研究了4种表面活性剂复配对煤体的润湿性,结果表明,注表面活性剂溶液对粉尘的产量有一定的控制效果。彭亚等[17]基于煤体物理化学特性,分别测定了注纯水和润湿剂溶液后工作面煤样的各项参数变化情况,结果表明,添加润湿剂后煤水接触角降低,全尘和呼尘量减少。徐建楠等[18]研究了不同变质程度的煤的物理化学性质对其润湿性的影响,并对2种测定接触角方法进行了对比,结果表明气泡法测得的接触角会偏小。根据前人的经验可以得出,良好的润湿性对降尘有很大的作用效果。因此,针对具有良好润湿性的压裂液的研究是十分必要的。

目前,压裂液的制备与应用主要是针对于油气领域的,是1种应用非常广泛的致裂材料[19]。但由于煤层储埋较深,存在低孔隙、坚固系数大、地应力大、裂隙发育不完全等特点,将油气领域的压裂液直接应用于煤炭领域是不现实的[20-21]。而国内大部分煤层注水都采用水作为压裂液,但由于水的黏度极低,高滤失性等特点,在进行水力压裂的过程中会造成大量水的流失,从而形成的内外压力差较小,不利于裂缝的产生。且大部分煤质表面具有很强的疏水性,往往会导致较差的润湿效果,还会造成水资源的浪费[22-23]。因此,本文是旨在研究制备1种用于煤矿井下水力压裂,能够满足注水降尘作用的润湿型压裂液。

结合当前在化学领域用到的自由基聚合反应和季铵化交联反应理念。通过实验的方法,以油酸(简称OA)为基础材料,通过过硫酸钾(K2S2O8)的氧化引发作用,激活OA分子上的活性基团,形成C=O分子断键,与N,N′—亚甲基双丙烯酰胺(MBA)的C=C双键进行自由基聚合反应,对OA进行聚合;然后,向溶液中加入适量无水乙醇,与环氧氯丙烷(ECH)在酸性密封条件下,通过季铵化反应,将聚合物以支链的形式聚合在ECH上制得产物,通过减压蒸馏除去乙醇,得到表面活性剂,加入适量的水杨酸钠(NaSal)作为胶束促进剂,形成胶束型压裂液,最后,加入少量无机盐溶液,增强产物的抗压能力,制得最终产物。该产物压裂液内部具有良好的稳定性,能够满足水力压裂时的剪切稳定性,承压能力强,便于对煤体进行造隙;材料绿色、无污染、结构稳定,不会对煤分子中的官能团结构造成破坏,对煤质的影响很小;产物压裂液较小的滤失性也减少了材料的损失;良好的润湿性能够很好地提高煤体中的含水量;良好的清洁性避免对煤体裂隙造成阻塞。所制产物压裂液实现水力压裂的要求,能够提高煤体的润湿性,提高煤层注水时注入水与煤体之间的润湿性,能够达到降尘的目的。可为压裂液在煤炭领域的应用提供科学的理论依据。

1 产物制备

1.1 原材料

实验试剂:油酸(OA)、N,N′-亚甲基双丙烯酰胺(MBA)、环氧氯丙烷(ECH)、水杨酸钠(NaSal)、过硫酸钾(K2S2O8)、盐酸和无机盐KCl,乙醇。(以上物质均采购于天津科密欧化学试剂有限公司;以上物质均为分析纯),蒸馏水(实验室制备)。

1.2 制备过程

取5 g OA溶于装有200 mL乙醇水溶液(水∶乙醇=10∶1)中烧杯中,在60 ℃下水浴加热10 min,然后加入一定量的K2S2O8引发20 min,然后加入适量的MBA,继续搅拌反应1 h,然后将反应温度降低到50 ℃,并在溶液中再次加入50 mL无水乙醇,在搅拌情况下逐滴加入3 g 盐酸和适量的ECH,并于80 ℃加热10~12 h;负压蒸馏去除乙醇,得到表面活性剂水溶液。

取等量制备的表面活性剂溶解在定量的去离子水中,在40 ℃的水浴中搅拌加热溶解,分别制备不同浓度的溶液。再分别加入适量的NaSal和2 g KCl,制得最终产物。

制备压裂液的流程如图1所示。

2 性能分析

2.1 单因素实验

压裂液的制备用到多种材料,经过多次实验,确定OA以5 g为基础,并通过单因素实验如表1所示,对其他实验试剂(K2S2O8,MBA,ECH,NaSal,KCl)进行单因素设计。并确定以产物在170 1/s剪切速率下剪切20 min后的剪切黏度为衡量指标,对产物的剪切黏度进行测量和比较,以确定各实验试剂的最优使用量,总结出最优配比。其中,每组实验均重复实验3次,取实验结果的平均值。

2.2 傅里叶红外分析

通过NICOLET iS20傅里叶变换红外光谱仪对压裂液进行光谱分析,通过对官能团的研究分析,确定产物发生的化学反应。

2.3 扫描电镜实验

将压裂液放于真空干燥箱中干燥后,在Nova Nano SEM 450型扫描电子显微镜下观察压裂液的表面形状,对其微观结构进行分析。

2.4 剪切稳定性实验

压裂液除了需要具备较高的黏度外,剪切稳定性是影响压裂液压裂性能的另1个重要因素[24]。最佳的水力压裂液需要具有稳定的黏度,才能在不同温度、不同条件下保持压裂的平稳性。因此,用12速旋转黏度计测量压裂液在170 1/s的剪切速率下剪切不同时间后的剪切黏度。其中,剪切作业时间由现场压裂作业时间确定。

2.5 滤失性实验

静态滤失测量法是用来模拟检测压裂液在煤层中滤失能力的1种常用方式,主要是采用高温高压滤失仪在30 ℃,6 MPa下通过测量压裂液的滤失量和滤饼来计算累计滤失量[25]。如式(1)~(2)所示:

C=0.005×m/A

(1)

Qsp=h/A

(2)

式中:C为受滤饼控制的滤失系数;m为滤失曲线的斜率;A为滤失面积,cm2,本次取值为24.56 cm2;Qsp为初滤失量,m3/m2;h为滤失曲线直线段与y轴的截距,cm2。

2.6 接触角实验

为进一步检测压裂液对煤体的润湿能力[26]。设计如下实验:首先,将适量大小的煤块(注:煤块为无烟煤,岩样来自河南永城煤矿+500面)分别浸泡到水与压裂液中,12 h后取出,晾干后研磨成粉末,压制成煤饼,用水测量煤饼的接触角,并记录随时间变化接触角的变化。

2.7 清洁性实验

压裂液的残渣含量将对煤层的损坏程度有直接的影响,较少的残渣可以减少对煤层孔隙的堵塞,便于水在煤体中的渗透润湿性。所以,设计如下实验:将50 mL压裂液放入5只离心管中,标记为a~e,然后将5只离心管放入离心机中以3 000 r/min速率离心30 min;用注射器将压裂液的上清液转移到烧杯中,在105 ℃下干燥,称重。重复实验3次,计算残渣含量[27]。计算如式(3)所示:

η=M/V

(3)

式中:η为残渣含量,mg/L;M为残渣质量,mg;V为压裂液用量,mL。

3 实验结果与分析

3.1 单因素实验分析

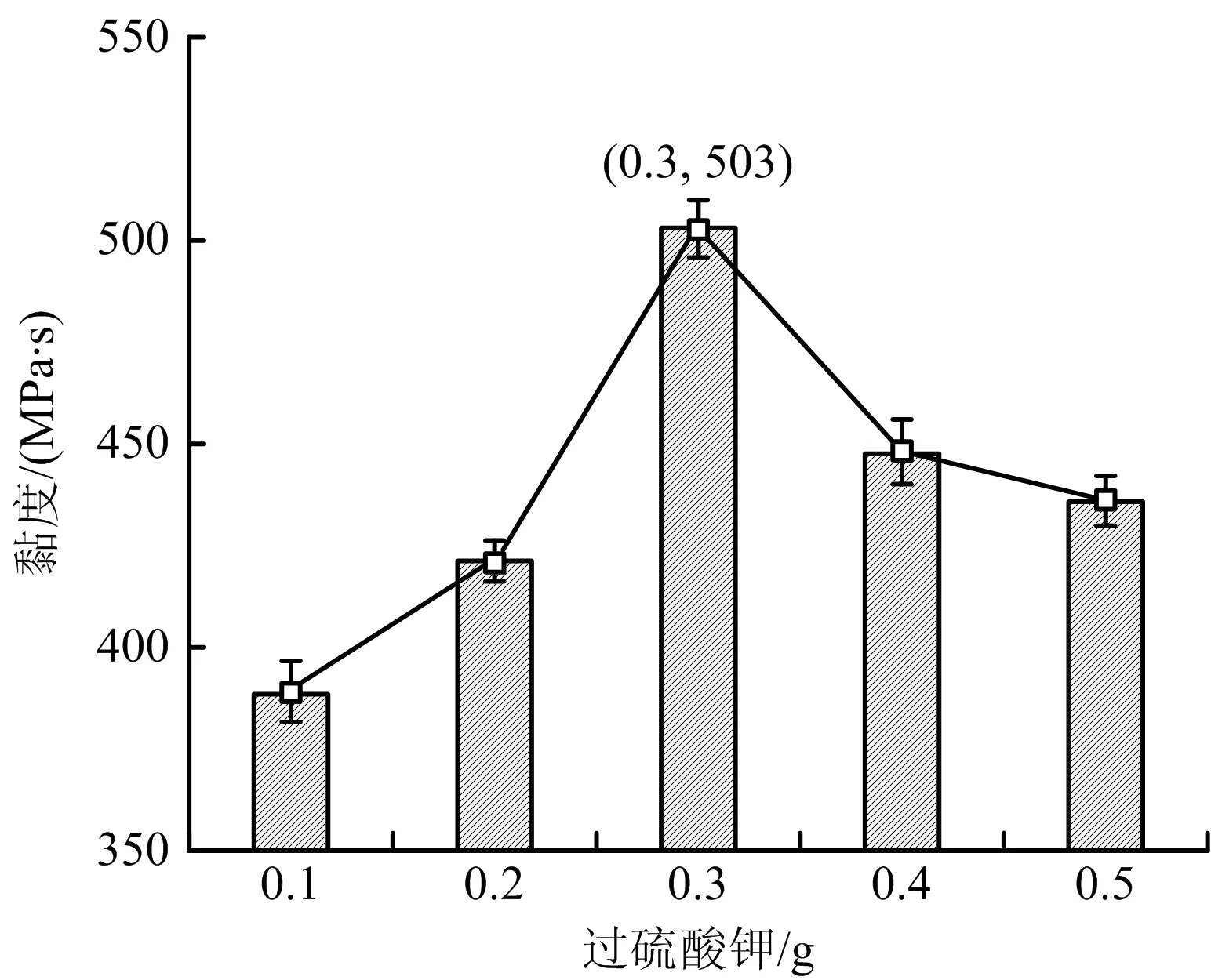

如图2所示,K2S2O8的剂量对压裂液黏度的影响很大。随着K2S2O8用量的增加,剪切黏度逐渐增大,当超过一定量时,剪切黏度又开始变小。这主要是因为当K2S2O8的剂量较小时,氧化引发作用较低,在OA上生成的活性位点较少,聚合反应不完全,生成的表面活性剂的结构存在缺陷,导致黏度较小;随着K2S2O8用量的逐渐增加,氧化反应增强,使得OA上生成更多的活性位点,聚合反应逐渐完全,故而剪切黏度逐渐增大。而K2S2O8的剂量较大时,会产生过多的活性位点,使得产生的活性位点和要结合在一起的活性位点之间存在偏差,导致各活性位点之间发生无序聚合,改变产物的理想结构,导致压裂液黏度的降低。

图2 K2S2O8对压裂液黏度的影响Fig.2 Influence of K2S2O8 on viscosity of fracturing fluid

如图3所示,MBA的剂量对压裂液黏度的影响也是较大的,在反应过程中,MBA起到交联聚合和季铵化反应的作用,其起到的是“桥梁”作用,因此,其剂量数将直接影响到产物的生成情况。由图3可知,随着MBA剂量的增加,压裂液的黏度先上升,后迅速减小,主要原因是当MBA剂量较少时,MBA数量的增加所产生的“桥梁”也会增加,这有利于活性位点之间的结合,而不足的 “桥梁”使得交联聚合与季铵化反应不彻底,体系中存在较多未反应产物,影响最终产物的黏度;剂量过多时,多余的MBA与ECH发生反应,而真正与OA和MBA交联物发生季铵化反应的ECH减少,反应不完全,使得最终压裂液产物的黏度减小。

图3 MBA对压裂液黏度的影响Fig.3 Influence of MBA on viscosity of fracturing fluid

如图4所示,在一定范围之内,随着ECH用量的增加,压裂液的黏度逐渐增加,在 2 mL时黏度达到最大值,随着ECH剂量的进一步增加,黏度反而开始降低,这是因为当ECH的剂量偏少时,ECH分子结构上环氧烷基偏少,而分子结构上的-NH-会有剩余,随着ECH的增加,可以使分子不断的发生反应从而提高分子的结合度,逐渐形成理想的分子结构,达到最大黏度。而当ECH的剂量超过一定限度的时候,分子间的结合变得高度密集且无序,使得产物自身的流动性降低,黏度减小。

图4 ECH对压裂液黏度的影响Fig.4 Influence of ECH on viscosity of fracturing fluid

如图5所示,随着NaSal剂量的不断增加,压裂液的黏度呈现上升趋势,当达到一定值时,上升趋于平缓,这主要是由于NaSal作为胶束促进剂,能够与表面活性剂分子发生强烈的相互作用,形成高粘弹性的空间网络。在NaSal剂量较少时,只有少数表面活性剂能与NaSal发生相互作用,而由于数量不足,导致会有部分表面活性剂处于自由离散状态,胶束形成不完全;随着NaSal剂量的不断增加逐渐促进了胶束的生长,黏度升高;而当达到一定用量时,胶束生长达到饱和,过多的NaSal不再起作用,因此,压裂液的黏度趋于平稳。

图5 NaSal对压裂液黏度的影响Fig.5 Influence of NaSal on viscosity of fracturing fluid

如图6所示,KCl的剂量对压裂液黏度的影响有较大的影响,在KCl的用量为2 g时,压裂液的黏度达到最高。这主要是由于KCl中的Cl-离子,在阳离子胶束中起到屏蔽头基电荷的作用,减弱表面活性剂亲水头基团之间的电斥力,促进表面活性剂形成蠕虫状胶束,当KCl的用量超过最佳剂量时,过多的Cl-离子作用在头基上,会导致胶束结构的紊乱膨胀和崩解,从而导致压裂液黏度的下降。

图6 KCl对压裂液黏度的影响Fig.6 Influence of KCl on viscosity of fracturing fluid

通过以上单因素实验,可以大致选择出制备压裂液所用的各物质的最优配比,在200 mL水溶液中,OA用量为5 g,K2S2O8用量为0.3 g,MBA用量为3 g,ECH用量为2 mL,NaSal用量为2 g,无机盐KCl用量为2 g,此时,压裂液的黏度可达到500 MPa·s左右。

3.2 傅里叶红外分析

如图7所示,在3 448.582,3 314.071 cm-1处为-OH的伸缩振动吸收峰;2 926.931,2 854.614 cm-1为-CH3和-CH2的伸缩振动峰;1 641.126,1 102.601 cm-1处分别为C=O和C-O伸缩振动吸收峰;以上相同峰值的存在,表明该反应没有对油酸的结构造成破坏。而1 606.895 cm-1处为C-N的伸缩振动吸收峰,表明油酸接枝反应到了MBA上;984.321 6 cm-1处为季铵盐中C-N的特征吸收峰,表明压裂液的制备过程中出现季铵化反应。由图7可知,在产物压裂液的制备过程中,发生交联聚合和季铵化反应。

图7 傅里叶红外分析Fig.7 Fourier infrared analysis

3.3 扫描电镜(SEM)实验分析

图8(a)~图8(b)为低浓度表面活性剂的扫描电镜图,由图可知,表面活性剂的表面有很多褶皱,这主要是由于当表面活性剂浓度达到临界胶束浓度后,他们之间就会形成自组合胶束,这些褶皱就是他们自组合形成的球状胶束。而图8(c)~图8(d)为压裂液的表面电镜图,可以清楚地观察到压裂液表面存在着很多条形状网络结构,这些都是由于在表面活性剂溶液中加入NaSal做胶束促进剂,从而促进表面活性剂分子和NaSal之间的自聚合和缠结作用,促进胶束的形成。在整个系统中,各蠕虫状胶束相互缠结,形成致密的空间网状结构,比表面活性剂的自组合更加稳定,保证压裂液优良的剪切黏度和剪切稳定性。

图8 压裂液表面的SEM图Fig.8 SEM image of fracturing fluid surface

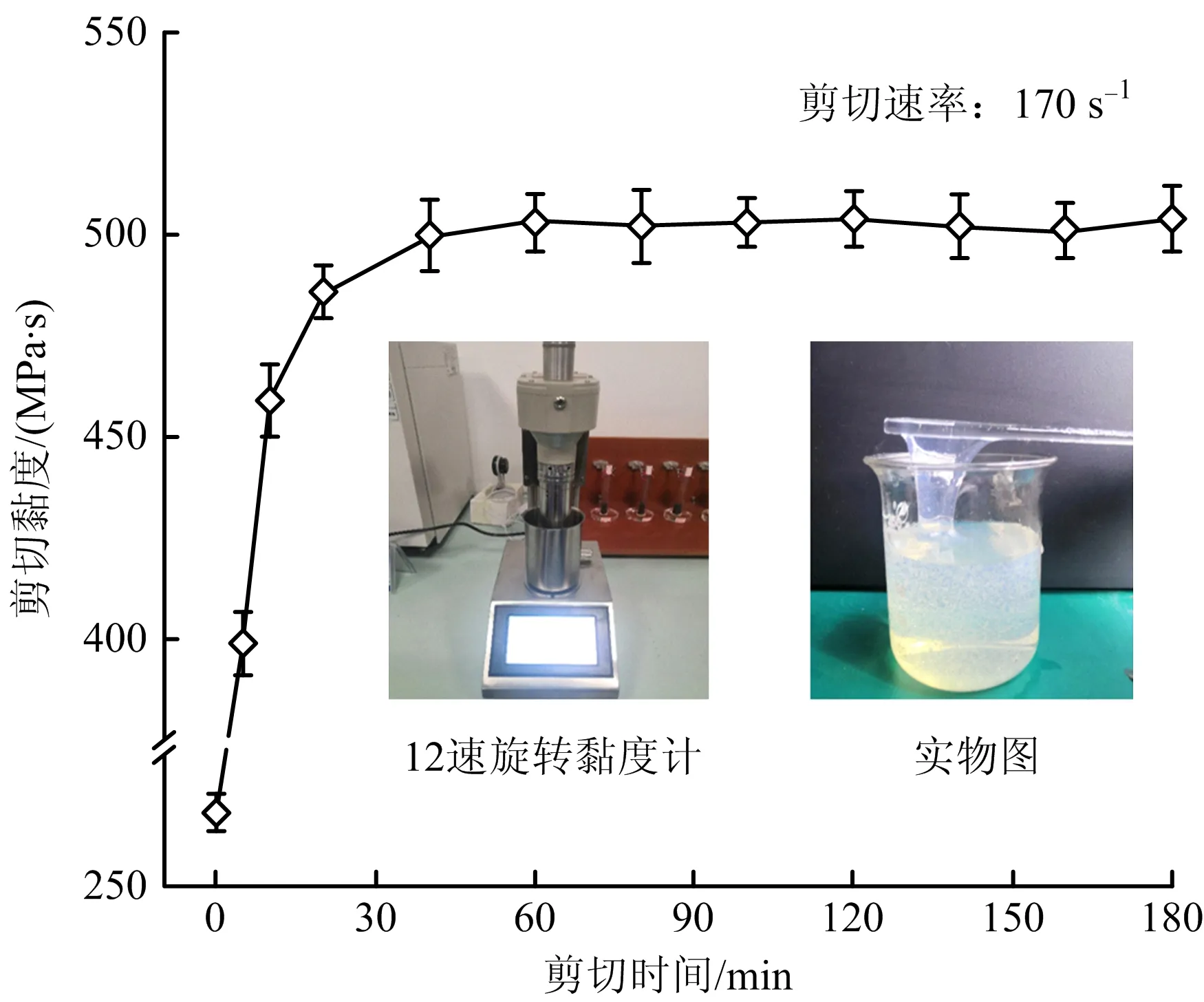

3.4 剪切稳定性实验分析

如图9所示,为压裂液在170 1/s的剪切速率下剪切180 min时,剪切黏度的变化。由图9可知,在前45 min里,压裂液的剪切黏度迅速上升,这主要是由于随着转子的不断搅拌,使得压裂液中的胶束相互缠绕在一起,从而导致黏度增大。在45 min后,压裂液的剪切黏度趋于稳定,且没有出现下降的趋势,这表明剪切力对压裂液中的胶束网络结构的影响较小,不会因为外力的作用而影响黏度,产生剪切变稀性。因此,含网络胶束的高黏度压裂液受剪切影响较小,具有良好的剪切稳定性,能够克服在煤层注水过程中外界因素的干扰。

图9 剪切稳定性分析Fig.9 Shear stability analysis

3.5 滤失性实验分析

滤失性的好坏将直接影响到注水过程中压裂液的流失量。如图10所示,为优化压裂液的量,其中,横坐标为时间的平方根(min1/2),纵坐标为滤失量(mL)。通过线性拟合后发现,滤失量和时间的平方根成线性关系,决定系数R2为0.984 36,失水性系数C3为0.153 33×10-3m/min1/2,初滤失量Qsp为0.006 24 m3/m2,远小于标准失水性系数1.0×10-3m/min1/2和标准初滤失量0.05 m3/m2,且无滤饼的产生。因此,说明压裂液具有较低的滤失性和较少的杂质,减少资源的浪费,且保证注水效率,符合清洁水力压裂液的概念。

图10 滤失性分析变化Fig.10 Change chart of filtration analysis

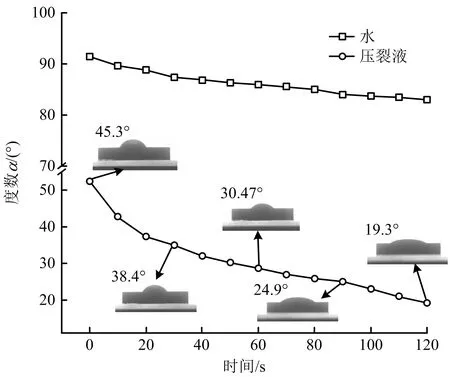

3.6 接触角实验分析

如图11所示,为水和压裂液浸泡煤块并制成煤饼后,水作用在煤饼上时,接触角在120 s内的变化图。由图11可知,水处理后的煤饼的接触角一直在80°以上,这表明水对煤的润湿能力较差,对煤体基本没有润湿效果,而被压裂液处理后的煤饼的接触角在120 s内变化明显,接触角从45.3°减小至19.3°,这说明压裂液对煤块进行处理之后,根据相似相容原理,其中的表面活性剂分子上的疏水基团与煤分子中的碳链等基团相互吸引牵连在一起,而表面活性剂分子上的亲水基团对水分子进行吸附,在这种牵引力的作用下,使得煤饼与水滴之间的接触角快速变小,对煤层润湿起到很好的促进作用。

图11 接触角实验Fig.11 Contact angle experiment

3.7 清洁性实验分析

如表2所示,压裂液残渣的平均含量为57.022 mg/L,小于100 mg/L,满足中华人民共和国石油天然气行业标准《水基压裂液技术要求》(SY/T 7627—2021)[28]中对黏弹性表面活性剂胶束溶液残留量的要求:残渣含量≤100 mg/L。且经过分析,产生的残渣大部分是起引发作用的K2S2O8和未彻底反应的NaSal造成的。虽然存在少量残渣,但符合清洁压裂液的相关标准要求。

表2 压裂液残渣含量检测表Table 2 Residue content test of fracturing fluid

4 结论

1)通过单因素实验,可以确定制备压裂液所用到的各物质的配比为:在200 mL水溶液中,OA用量为5 g,K2S2O8用量为0.3 g,MBA用量为3 g,ECH用量为2 mL,NaSal用量为2 g,无机盐KCl用量为2 g,此时,压裂液的黏度可达到500 MPa·s左右。

2)通过傅里叶红外分析,确定压裂液的制备发生聚合反应和季铵化反应。利用扫描电镜实验,观察到压裂液的整个系统中,各蠕虫状胶束相互缠结,形成致密的空间网状结构,保证压裂液具有优良的剪切黏度和剪切稳定性。

3)通过剪切稳定性实验,可以证明该压裂液具有很好的剪切稳定性,能够满足煤层注水压裂的要求。通过滤失性实验,压裂液具有较低的滤失性,减少资源的浪费,且保证注水效率,符合清洁水力压裂液的概念。

4)通过残渣含量实验,对压裂液的清洁性进行分析,压裂液残渣的平均含量为57.022 mg/L,低于相关标准要求的0.1 g/L,达到清洁的标准。