新型混合励磁开关磁通永磁电动机的设计与分析

邓先明, 顾宴行, 田里思

(中国矿业大学电气与动力工程学院,江苏 徐州 221116)

0 引 言

传统结构的永磁电动机具有高转矩密度和高效率,在电动汽车及航空航天等领域的应用十分广泛[1-2]。传统永磁电动机的永磁体放置在转子上,容易受到振动和高温的影响[3-4]。相比传统结构的永磁电动机,将永磁体和电枢绕组放置在定子上形成的定子永磁型开关磁通永磁电动机(Switched Flux Permanent Magnet Motor,FSPM),可以避免振动和高温,可靠性较高[5-7]。由于FSPM较窄的调速范围限制了其在各领域的应用。为拓宽FSPM的调速范围,实现磁场的灵活调节,有学者提出混合励磁开关磁通电动机(Hybrid Excited Switched Flux Permanent Magnet Motor,HEFSPM)。HEFSPM以FSPM为基础,在电动机定子侧引入直流励磁绕组,通过永磁体和励磁电流共同调节气隙磁密。该类电动机不仅继承了传统永磁同步电动机的众多优点,且可灵活调节气隙磁场,具有很高的研究价值。文献[8-9]中阐述了混合励磁电动机的发展概况及应用前景。文献[10]中分析了混合励磁永磁同步电动机的调磁特性。文献[11-14]中通过介绍不同结构的混合励磁永磁电动机证明其调磁性能良好。文献[15]中通过直流励磁绕组与永磁体的不同位置组合给出了3种结构的混合励磁永磁电动机,比较了电动机的调磁性能。3种结构的混合励磁电动机定子局部放大如图1所示。

直流励磁绕组占用部分永磁体体积,分别以其位置的不同即居于永磁体之上、之下和两端形成3种结构。通过仿真对比分析得出,第3种结构的混合励磁电动机具有较好的调磁能力。本文在第3种结构的混合励磁电动机基础之上提出一种新型混合励磁永磁电动机,即在电动机定子上引入导磁桥,通过导磁桥所处的不同位置来分析、比较电动机的调磁能力和电磁特性。

1 开关磁通电动机的结构与工作原理

1.1 开关磁通电动机的结构

如图2所示为三相12/10极开关磁通永磁电动机截面结构图。该电动机定子有12个极,每个定子极由一块铁心和一块永磁体构成,永磁体嵌在相邻两个定子齿中,切向充磁且相邻两块永磁体具有相反的充磁方向,以便充分利用永磁体的聚磁性能,更好地提高电动机的功率密度[16]。转子有10个极,且只有铁心本身,机械强度较高,高速运行时不会出现如传统永磁电动机因永磁体在转子上而不可避免的振动和高温等问题。这是该类电动机的一大优点。电枢绕组采用集中绕组缠绕在定子极上,且一相由4个线圈串联而成。

1.2 开关磁通电动机的工作原理

如图3所示为开关磁通永磁电动机的定、转子极单元图,定子铁心的中线与相邻2个转子极的中线重合。在电动机转子旋转的过程中,对于某个定子极,当其所对的转子位置发生变化,缠绕在其上的电枢绕组所匝链的磁通在数量上保持不变,但方向变化,电枢绕组切割交变的磁场产生感应电动势。图4为绕组中的磁通链、感应电动势和感应电流的波形,正弦性的特征使之极其适合应用于交流调速领域。

2 新型混合励磁开关磁通电动机调磁能力和电磁特性

2.1 新型混合励磁开关磁通电动机结构

如图5所示为本文提出的新型混合励磁开关磁通电动机的3种不同结构定子局部放大图。

图5(a)为电动机(HEFSPM1)的磁桥位于永磁体两端且位于永磁体与直流励磁绕组之间;图5(b)为电动机(HEFSPM2)的磁桥位于定子外径和内径处,相当于在定子齿上开一个槽后所剩下的部分;图5(c)为电动机(HEFSPM3)的磁桥位于把永磁体一分为二之后的中间部分。3种新型结构的混合励磁电动机除了磁桥的位置不同,其他条件均相同。磁桥厚度越大,电励磁磁通也越大,但磁桥厚度的增加必定会导致永磁体的短路,本文初步设定磁桥厚度为1 mm。由于HEFSPM1和HEFSPM2均有两个磁桥且均为1 mm,则HEFSPM3仅有的一个磁桥厚度为2 mm。这种带有磁桥的新型混合励磁电动机由于磁桥部分的磁导远远大于永磁体磁导,所以励磁绕组的利用率有了很大的提高,且增加了新型混合励磁电动机的机械强度,保证了电动机定子结构的完整性。参考现有国内外较为成熟的电机设计理论与方法,本文所设计的新型混合励磁开关磁通电动机为12/10极,额定直流电压源U=50 V。设计功率P2=500 W,额定转速n=600 r/min。通过一系列计算得出3种结构的电动机主要设计参数见表1。

表1 HEFSPM电机主要设计尺寸

2.2 调磁能力

为方便分析电动机的调磁能力,定义调磁系数

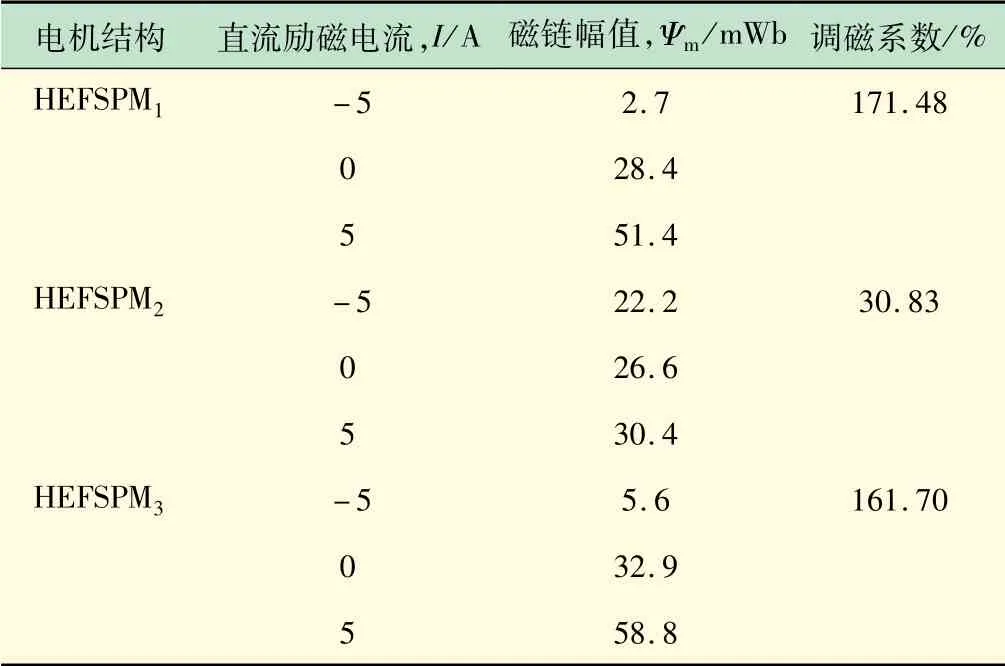

式中,Ψmax、Ψmin和Ψpm分别为空载磁链最大值、最小值和空载永磁磁链幅值[17]。采用有限元计算法,比较研究在相同定转子与永磁体条件下不同励磁电流对新型HEFSPM调磁能力的影响,图6(a)~(c)所示为不同励磁电流下3种新型混合励磁电动机的空载磁链图。分析结果见表2。

表2 新型混合励磁开关磁通永磁电动机调磁能力比较

由图6、表3可见,在相同条件下,HEFSPM1与HEFSPM3拥有较高的调磁能力。尤其是在弱磁条件下,HEFSPM1和HEFSPM3的磁链曲线接近直线,值接近于0。事实上,当给电动机施加弱磁磁场时,在导磁桥中,弱磁磁场方向与永磁体短路磁场方向一致,使得导磁桥的饱和程度加深。虽然HEFSPM3电动机调磁能力相较于HEFSPM1略微差了一点,但是磁链幅值却比HEFSPM1高。而HEFSPM2调磁能力较低,究其原因,主要是因为励磁磁路的磁阻相对较高,限制了电动机的磁场调节能力[18]。基于此结果,以下就针对HEFSPM1和HEFSPM3进行更进一步的讨论分析。

2.3 有限元分析

图7为HEFSPM1和HEFSPM3在仅永磁体励磁条件下的磁力线分布图,可知永磁体充磁方向正确。

图8为HEFSPM1和HEFSPM3径向气隙磁密曲线图,由图可见,曲线基本呈正弦波趋势,但谐波分量较高。且由于导磁桥的引入导致永磁体部分短路,气隙磁密值不大。

在不同励磁电流下(-5 A,0,5 A)的A相空载反电动势波形如图9所示。

对反电动势进行傅里叶分析,得到各次谐波含量,图10所示为HEFSPM1和HEFSPM3的A相电枢绕组的反电势各次谐波含量柱状图。可见,反电势基波含量有较大占比,高次谐波含量微乎其微。奇次谐波中数5、7次谐波占比最高,但相对而言也是少量的,偶次谐波占比更小,几乎可以忽略不计。

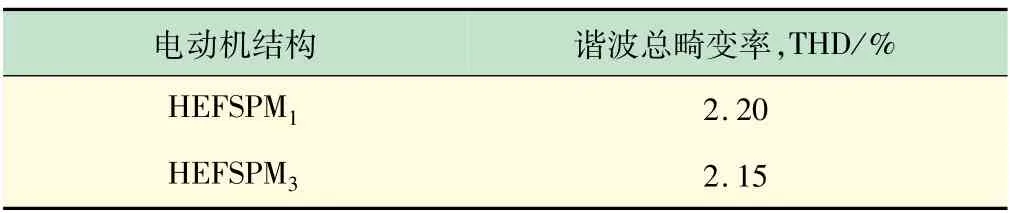

表3给出了2种结构的电动机反电势谐波含量总畸变率,HEFSPM3的谐波总畸变率要比HEFSPM1略微低一点,可见HEFSPM3反电势波形正弦性更好,更接近理想的正弦波。

表3 HEFSPM1和HEFSPM3的A相绕组感应电动势谐波总畸变率

2.4 电磁转矩

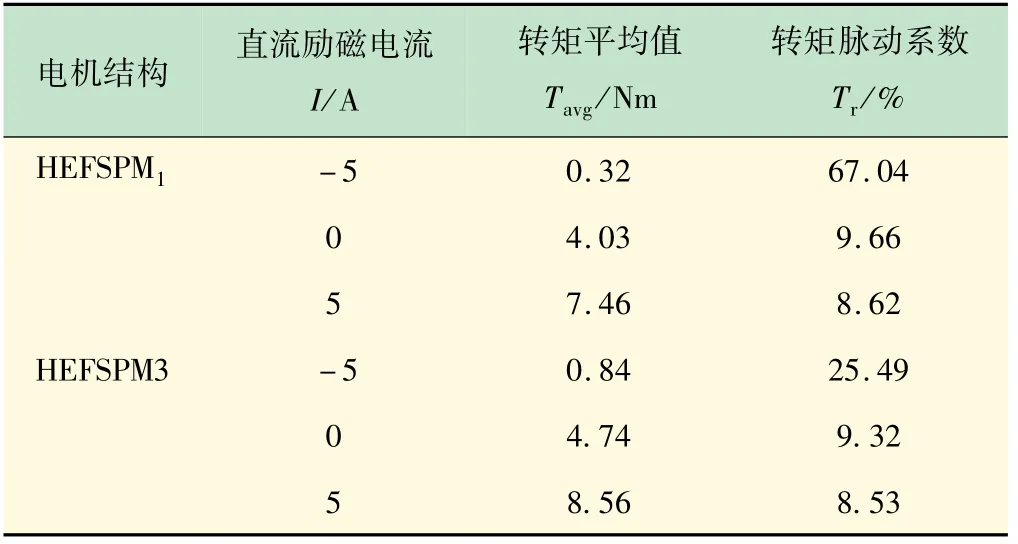

为反映转矩的脉动水平,定义转矩脉动系数

式中:Tmax为转矩最大值;Tmin为转矩最小值;Tavg为转矩平均值。在电动机中通入10 A的电流,在不同励磁电流(-5 A,0,5 A)下HEFSPM1和HEFSPM3电磁转矩如图11所示,电磁转矩平均值和转矩脉动系数见表4。结果表明,在弱磁条件下的转矩脉动系数都较大,在增磁以及仅永磁体励磁条件下的转矩脉动系数较小,转矩平稳性较好。除此以外,HEFSPM3比HEFSPM1的转矩密度更大,转矩平稳性更好。

表4 不同励磁电流下的新型HEFSPM1和HEFSPM3转矩

2.5 功角特性分析

本文设计的新型混合励磁开关磁通永磁电动机同属于凸极永磁同步电动机,忽略定子绕组的电阻,则该电动机的电磁转矩[19]:

式中:m为相数;E0m为空载电动势幅值;Um为电源电压幅值;Ωs为机械角速度;δ为功角;Xd、Xq分别为d轴和q轴电抗。当其他条件一定时,对电动机转子的初始角度进行参数化仿真分析,得出电磁转矩值,图12为新型HEFSPM1和HEFSPM3在不同励磁条件下的功角特性曲线。

实线、虚线和点划线分别表示电动机在弱磁、仅永磁体励磁和增磁条件下的功角特性曲线。由图中可见,在仅永磁体励磁和增磁条件下,HEFSPM1和HEFSPM3均在功角为90°处取得最大值,而在弱磁条件下,HEFSPM1和HEFSPM3的转矩最大值在功角为120°处取得。显见在相同条件下HEFSPM3的最大转矩值比HEFSPM1更大,证明其过载能力更好,电动机的性能更优。

3 电动机效率分析

电动机效率的高低取决于其产生的损耗,损耗越小则效率越高。在电动机运行中所产生的损耗与众多因素有关,比如电动机的结构、电动机各部分组成,如定子、转子等所使用的材料、电动机所选的绕组类别形式等。本文设计的新型混合励磁开关磁通电动机结构较为复杂,所以采用传统计算与有限元分析计算相结合的方法对电动机进行效率分析。

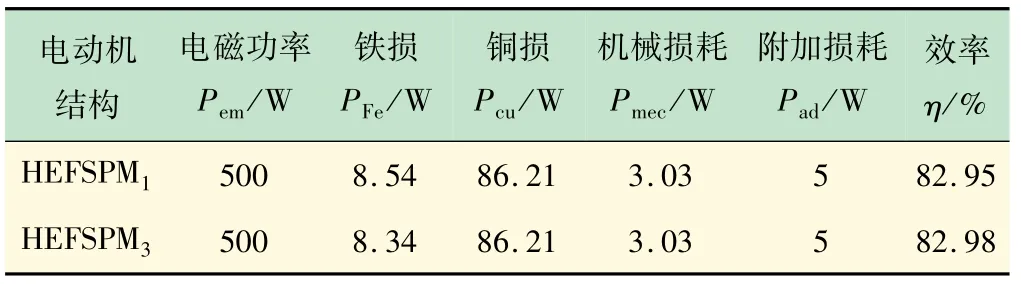

新型混合励磁开关磁通电动机的损耗主要由4个部分组成,即铁损、铜损、机械损耗和附加损耗。电动机的铁损又叫铁耗,即交变磁通在铁心中所产生的损耗,主要由涡流损耗和磁滞损耗构成。铜损即铜线损耗,由电枢电流在绕组中产生。采用有限元计算方法得到电动机运行时所产生的铁损和铜损。机械损耗主要为轴承摩擦损耗,附加损耗按照一般微型双凸极电机取输出功率的1%计算[20]。基于以上方法所得出的HEFSPM1和HEFSPM3的各部分损耗见表5。

表5 新型HEFSPM1和HEFPM3结构电动机损耗比较

可见,2种结构的新型混合励磁电动机效率都保持在80%以上。

4 结 语

本文在现有混合励磁开关磁通永磁电动机的结构基础之上提出了一种新型混合励磁开关磁通电动机,并对其进行了电磁分析。介绍了该类电动机的原型开关磁通永磁电动机的结构与工作原理,引出混合励磁,通过导磁桥的引入,根据导磁桥所处位置的不同,借助ANSYS仿真软件,分析比较了3种结构的新型混合励磁开关磁通电动机的调磁能力,结果表明,HEFSPM1和HEFSPM3的结构调磁能力较高。对HEFSPM1和HEFSPM3结构的电磁特性进一步分析表明,HEFSPM3结构具有转矩脉动小、过载能力强和效率高等更加优越的电磁性能。