基于宏应变监测的CFRP 板桥梁加固预应力评估理论研究

黄志刚,黄卫国,尹 祥,吴必涛

(1. 江西省交通工程集团有限公司, 江西 南昌330213; 2. 江西省公路工程检测中心,江西 南昌 330013;3. 华东交通大学土木建筑学院,江西 南昌 330013)

碳纤维增强材料(CFRP)具有轻质、高强、耐腐蚀、抗疲劳、便于施工等优点,目前已被广泛用于桥梁和各类建筑构件的加固维护中[1-4]。 在实际工程中为克服直接粘贴加固所导致的CFRP 板易剥离及强度利用率不高等问题,诸多学者研究并提出了预应力CFRP 加固方法,并在国内外得到广泛应用[5-7]。然而预应力CFRP 加固不可避免的会出现预应力损失从而影响加固效果,对此不少学者[8-9]进行了大量的监测试验,得到了预应力损失机理、损失的大致范围等成果。 但其监测方法大多是通过在CFRP 板表面粘贴电阻应变片,传统“点式”应变片容易受到CFRP 板表面微小裂纹影响, 尤其是CFRP 板高应力状况下较难获得有效监测数据,不适用于实际工程中长期、大范围的CFRP 板应力监测[10]。

针对上述CFRP 板预应力损失监测和评估问题,王珍珍等[11]应用内嵌光纤光栅(FBG)应变传感器的CFRP 板对加固混凝土梁进行短期预应力损失测试。 王珍珍,任鹏等[12-13]将CFRP 的强度特性与FBG 传感探头相融合,研制出基于拉挤成型工艺的智能CFRP-OFBG 复合板。 邓朗妮等[14-15]将CFRP板与光纤光栅相结合研制出具有智能监测性能的CFRP 板材, 并运用此材料对疲劳损伤下的钢梁和混凝土矩形梁进行加固研究。 从上述研究文献中可知, 光纤传感器主要代替了传统应变片用于监测CFRP 板的应力状况,具有较好的监测效果,但是仍然是一种“点式”的局部监测,难以反映复杂结构承载力状况的变化[16]。 “点式”的光纤传感器进行二次封装可制成长标距应变传感器,将其串联可实现分布式应力监测,实现大跨结构分布式监测。 Glisic[17]研究了嵌入式长标距光纤传感器的受力特点和测试精度,与传统的点式应变传感器相比,长标距传感器可在大跨结构中实现满布或者分布式布置,实现全覆盖监测。 吴必涛等[18-20]通过开展车桥耦合缩尺试验和实桥试验表明长标距应变监测技术在捕捉结构局部损伤和结构纵向应力分布状况监测上有明显优势。

为实现桥梁加固中的CFRP 板纵向预应力状况及加固效果快速监测,在原有实桥加固试验监测的基础上,本文研究了基于分布式长标距应变监测的预应力CFRP 板桥梁加固预应力损失快速监测理论方法,为相关监测评估提供理论参考。

1 基于分布式传感技术的桥梁加固预应力损失评估原理

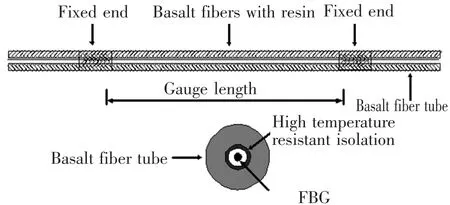

长标距传感器组成构造如图1 所示[18],该传感器主要由两端引线部分和锚固点中间传感器部分组成, 套管和耐高温隔离管对光纤布拉格光栅(FBG)起到保护作用并使传感器部分的光栅产生均匀的应变,利用这一原理可测得锚固点内的平均应变,将多个长标距应变传感器串联可实现对结构的分布式监测。

图1 长标距应变传感器结构示意图Fig.1 Schematic diagram of long-gauge sensor

预应力CFRP 板加固桥梁会导致桥梁出现反拱现象,可以有效地减小车辆荷载下桥梁的应变与挠度,因此可以监测加固前后的桥梁纵向应变变化规律评估桥梁的预应力加固效果,在运营阶段通过长期监测对比, 评估预应力CFRP 板加固效果的演变规律。 传统的应变计由于受标距限制无法实现桥梁纵向应变分布式监测,根据上述监测原理,推导了梁式结构在预应力CFRP 板加固后梁底混凝土的长标距应变求解公式及移动车辆荷载作用下的长标距应变对时间t 的积分值; 分别以此作为CFRP 板的预应力损失静,动态评估指标。

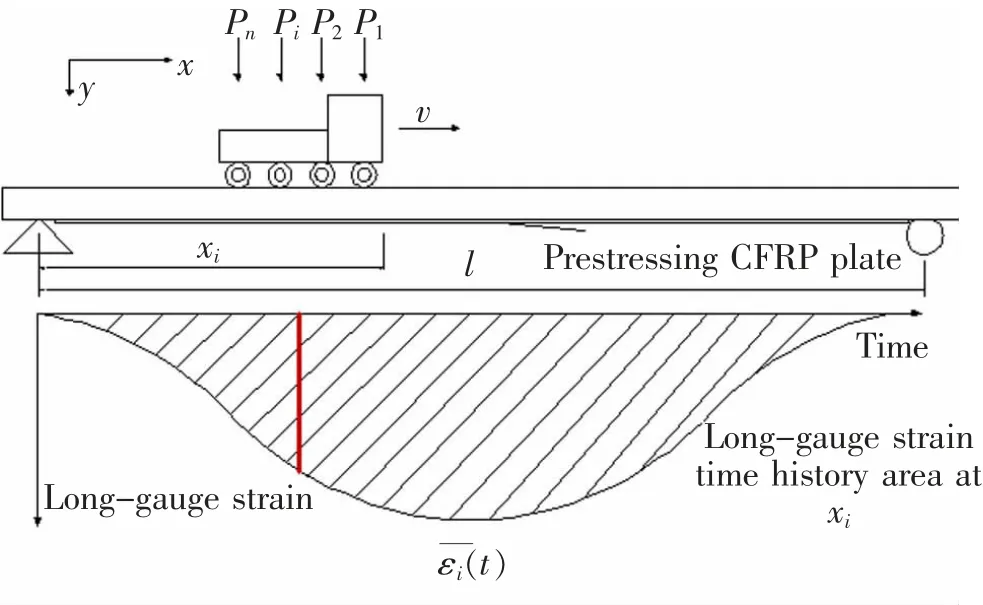

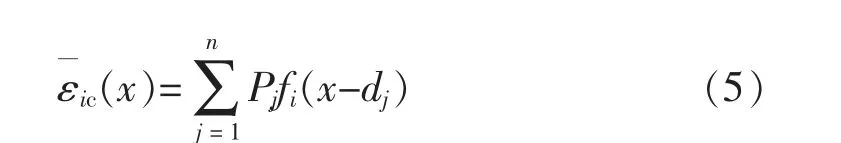

如图2 所示的梁式结构, 梁底布置有i 个长标距应变传感器, 其第i 个传感器中心距离支座xi。CFRP 板经张拉后两端锚固于梁底部与桥梁混凝土共同工作,其张拉力为Fy,此时CFRP 板的预应力σy=Fy/ACFRP。

图2 移动车辆荷载下评估原理示意图Fig.2 Schematic diagram of evaluation principle under moving loads

式中:E,I,A,l,y,ACFRP分别为梁式结构的弹性模量,截面对于中和轴的惯性矩,横截面面积,梁的计算长度,中和轴高度和预应力CFRP 板的横截面面积。当CFRP 板出现预应力损失, 此时相应的张拉力和CFRP 板预应力记为Fys和σys,出现预应力损失后C FRP 板面积ACFRP不变。 则此时第i 个传感器的长标距应变ε¯iys

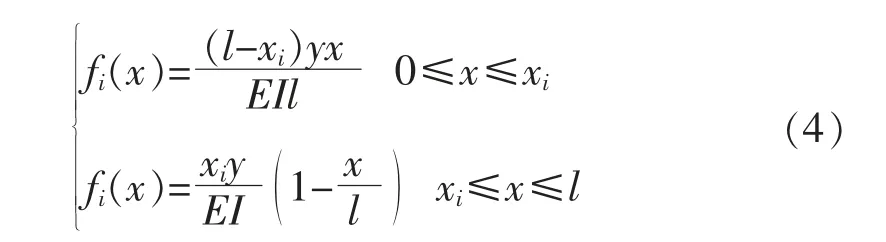

针对加固后桥梁运营阶段的预应力损失监测,需研究桥梁加固后不中断交通情况下的CFRP 板预应力损失评估指标。 本文基于动态长标距应变时程分布评估加固后桥梁的整体受力状况,桥梁底xi处应变影响线fi(x)为[21]

当车速为v 的车辆通过桥梁时, 第j 个车轴的轴重为Pj(j=1~n),车轮j 与第一个车轮的距离记为dj(j=1~n),则移动车辆荷载作用下第i 个传感器的长标距应变响应可表示成

将车荷载产生的长标距应变沿梁跨径方向的积分为

则车荷载产生的长标距应变沿梁跨径方向的积分为

对于由预应力加固引起的第i 个传感器的长标距应变对时间t 的积分值Siy

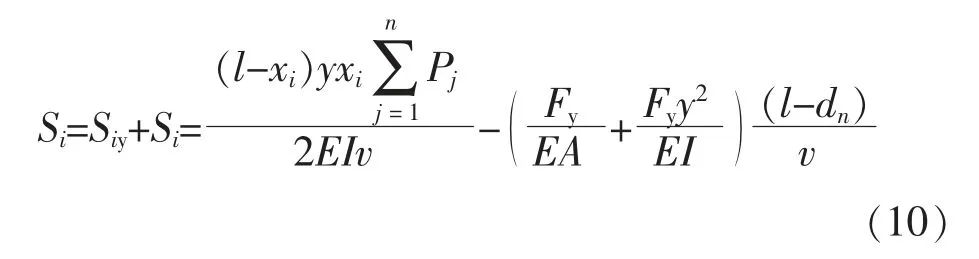

车辆荷载作用下,预应力CFRP 板加固桥梁第i 个传感器的长标距应变对时间t 的积分值Si

当CFRP 板出现预应力损失, 此时第i 个传感器的长标距应变对时间t 的积分值为Sis, 车辆经过的速度为vs,轴重为Pjs,则Sis为

最后将式(10)和式(11)化简得到移动车辆荷载作用下σys和σy的比值,如式(12)所示

根据式(12)在已知σ 预和Si和相应车辆荷载参数的情况下,可以任意已知车速和轴重的试验车行驶通过加固桥梁引起的Sis为动态评估指标,评估相应xi处预应力CFRP 板的预应力损失, 从而评估桥加固效果。

2 桥梁加固数值模型的建立及验证

本文以前期研究中的小箱梁桥实桥加固试验为工程背景[21],进一步研究预应力损失对CFRP 板加固效果的影响及上述静、动态预应力损失评估方法的正确性与可行性。 该桥由5 片小箱梁拼装而成,全桥宽14.9 m,长35 m。 所用CFRP 板长26.6 m,截面尺寸50 mm×3 mm,并安装长标距FBG 应变传感器,监测张拉过程中CFRP 板的应变变化。

试验中预应力加固方法如下:①定位CFRP 板的锚固端和张拉端, 并对相应位置进行清理打磨;②在定位相应位置进行钻孔、植筋、安装锚固块;③安装CFRP 板,采用分级形式张拉(即张拉控制力的10%、20%、50%、75%、100%),每级张拉完成后持续数分钟再进行下一级张拉;④张拉完成后通过锚固块锚固, 并对CFRP 板与混凝土之间的缝隙涂抹结构胶,使其协同工作。

为准确模拟上述加固过程,建立分析模型如图3(a)所示,其中混凝土箱梁采用SOLID65 实体单元,预应力CFRP 板采用SHELL181 壳单元,支座采用COMBIN14 弹簧单元模拟。 模型中混凝土的弹性模量,泊松比和质量密度分别为3.25×1010Pa,0.166 7 和2 500 kg/m3。 预应力CFRP 板的弹性模量, 泊松比, 线膨胀系数分别为1.63×1011Pa,0.17,3.2×10-5, 预应力CFRP 板位于箱梁中线左右各15 cm,如图3(b)所示。

图3 箱梁桥截面编号和预应力CFRP 板的位置Fig.3 Section number of box girder bridge and location of prestressed CFRP plates

根据上述实际加固方法本文采用的数值模拟加固方法如下: ①在每一片梁的相应位置布置SHELL181 单元模拟CFRP 板; ②将CFRP 板端部的SHELL181 单元节点与相应位置混凝土SOLID65单元节点进行全自由度耦合,达到模拟锚固块的目的; ③将中间段SHELL181 和SOLID65 进行横向和竖向耦合,沿桥梁纵向自由度释放,使其协同工作; ④对5 片梁的CFRP 板施加温度场模拟预应力张拉过程, 计算预应力对应的温度变化值ΔT=F/(Eαt)=375,其中F 为应力,E 为弹性模量,αt为线膨胀系数。

模拟三轴车辆荷载,轮对横向轴距1.8 m,加载到梁5 上,三轴前后间距分别为2.3 m 和4.7 m。 P1,P2,P3的 大 小 依 次 分 别 为2.846 2×104,6.661 9×104,6.661 9×104N,施加在梁5# 对应车道位置。 假设箱梁桥底板的中间位置装有分布式长标距传感器,两端传感器距离支座0.7 m,传感器长lm=1.4 m,编号1~24,具体传感器位置如图4 所示。

图4 长标距传感器位置示意图(单位:m)Fig.4 Schematic diagram of long-gauge sensor position(Unit:m)

为了验证本文数值模拟桥梁加固方法的正确性,与相同实桥加固试验进行对比,其中100%预应力为1 200 MPa,为CFRP 板极限强度的50%。如图5(a)所示,实际测得5 级张拉过程中CFRP 板应变依次为1 073,2 017,3 821,6 001,7 498 με,其中με 为微应变,1 με=(ΔL/L)×10-6,试验结果证明了长标距FBG 传感器在高应力状况下的良好监测性能[22]。 数值模拟中CFRP 板应变均匀分布,5 级张拉过程应变依次为1 092,1 784,3 848,5 572,7 300 με,如图5(b)所示;模拟结果和实测结果较为接近,证明本文模拟桥梁加固方法的正确性,为后续研究打下基础。

图5 实测CFRP 板应变和数值模拟CFRP 板应变对比Fig.5 Comparison of measured CFRP plate strain and simulated CFRP plate strain

3 基于分布式长标距应变监测的预应力CFRP 加固效果监测理论验证

3.1 预应力CFRP 板桥梁加固及跑车试验模拟

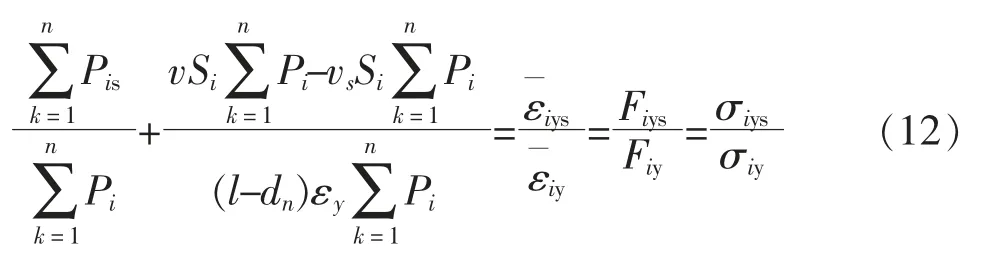

在上述验证模型基础上,设计了5 种预应力张拉加固工况和一组未施加预应力的对照工况,分析不同预应力水平对CFRP 板加固桥梁效果的影响。其中100%预应力工况为1 200 MPa, 其余为20%、40%、60%、80%的张拉预应力,采用的三轴车辆模型,其轮对横向轴距1.8 m, 三轴前后间距分别为2.3 m和4.7 m。轴重P1,P2,P3的大小依次分别为2.846 2×104,6.6619×104,6.6619×104N。 实际高速公路车辆行驶车速通常为80~120 km/h,本文模拟车速为110 km/h。不同张拉预应力工况下梁5 跨中12 号传感器的长标距应变时程曲线如图6 所示。

图6 加固桥梁跨中长标距应变时程曲线Fig.6 Long-gauge strain time-history curve of mediumlong span

从结果可知,随着CFRP 板张拉预应力的增加,跨中长标距应变峰值整体减小,各工况下长标距应变的值从小到大依次为49.5,56.6,63.9,71.2,78.4,85.9 με,相比与未施加预应力,满载预应力下的最大应变减小36.4 με 左右,出现明显反拱效应,说明加固效果明显。 通过分析不同工况下梁5 跨中12号传感器长标距应变时程曲线可知:预应力CFRP板加固桥梁后车辆荷载下桥梁的长标距应变时程曲线有明显的变化, 不同加固预应力水平之间界限明显且幅值呈现规律增加的特征。 但是仅从应变数值上无法定量评估CFRP 板的应力及损失状况,本文采用下面2 种指标分别进行动、静态的预应力评估。

3.2 基于长标距应变静态指标的CFRP 预应力损失监测

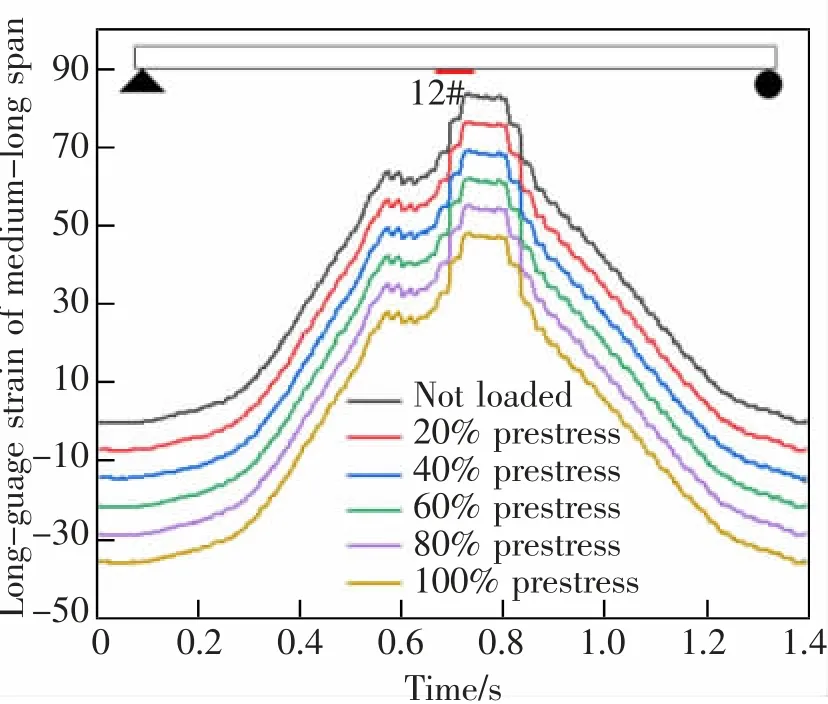

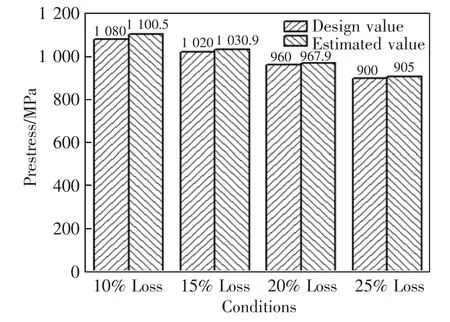

首先对预应力CFRP 板加固阶段进行应力监测,采用本文推导的静态评估指标,为验证静态预应力损失评估方法的正确性,根据之前学者研究的预应力损失范围[8-9],设置了4 种预应力损失工况和无预应力损失工况,在原有施加预应力的基础上分别减少10%,15%,20%,25%的张拉预应力来模拟4 种预应力损失工况。加固完成后,提取每种工况下6~20 号传感器的长标距应变如图7 所示。

图7 不同工况下长标距应变Fig.7 Long-gauge strain under different working conditions

从图7 可知, 各工况锚固点内的长标距应变基本为定值,从小到大依次为-36.2,-33.2,-31.1,-29.2,-27.3 με,说明长标距应变值较为稳定,将上述静态长标距应变评估指标代入公式(3)得到预应力评估结果, 并与设计值的损失预应力对比,对比结果如图8 所示。4 种预应力损失工况下,评估值与实际值基本接近, 评估结果误差在2.0%内, 说明基于长标距应变的CFRP 板静态预应力评估指标具有较高的精度,可以满足工程监测要求,静态评估指标适合用于加固施工过程中的预应力评估。

图8 预应力设计值与评估值对比Fig.8 Prestress comparison of design value with estimated value

3.3 基于长标距应变动态指标的CFRP 预应力损失监测

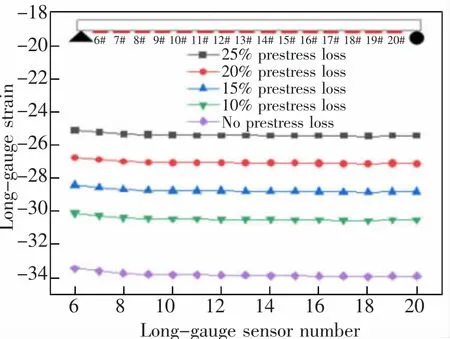

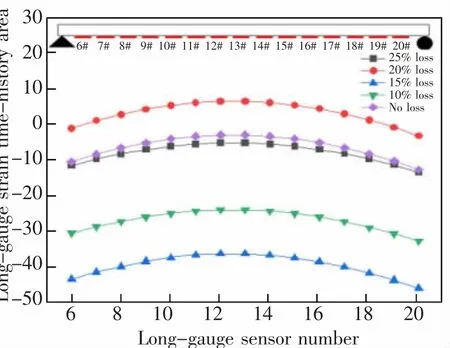

对于运营过程中的预应力评估则可以采用移动车辆荷载的动态评估指标进行,在上节设置的应力损失工况中添加随机车辆荷载, 对CFRP 板进行动态预应力损失评估。 具体工况参数取值见表1(Pj,j=1~3),表中车速范围为15~30 m/s,轴重范围为0.5~0.7 Pj。 进行随机车辆荷载下CFRP 板桥梁加固动力时程分析,分别提取各工况下6~20 号传感器的长标距应变时程, 然后对时间t 的积分值,求取CFRP 板预应力动态评估指标, 评估结果如图9 所示。

表1 动态监测工况Tab.1 Dynamic monitoring conditions

图9 不同工况下分布式长标距应变对时间t 的积分值Fig.9 Long-gauge strain time-history area under different working conditions

图9 横坐标为长标距传感器编号, 纵坐标为各个传感器监测数据计算出的动态评估值。 从图9中可知各工况下的长标距应变对时间t 的积分值呈二次抛物线分布,与式(10)相吻合,式(10)为一元二次函数。 以其中12 号传感器监测数据为例,通过式(10)计算的预应力未损失,损失10%,15%,20%,25%工况下动态评估值分别为-3.07,-24.43,-38.78,6.48,5.42 με·s。 将上述动态评估指标代入式(11) 即可求得到CFRP 板预应力评估结果,并与设计值的损失预应力对比,具体如图10 所示。 从图10 中可知,评估值与实际值之间的误差较小,4 种预应力损失工况下预应力实际值与评估值的误差在2.8%内,说明了本文的动态评估指标的可靠性, 动态评估指标主要适用于运营阶段的CFRP板预应力监测评估。

图10 预应力设计值与评估值对比Fig.10 Prestress comparison of design value with estimated value

4 结论

本文根据试验数据验证了三维有限元分析模型,在此基础上分别进行静、动态试验工况的预应力损失评估, 对所提的基于分布式长标距应变监测的桥梁加固效果评估方法进行了验证,主要结论如下。

1) 基于长标距应变传感器的分布式特性,针对桥梁加固初期的预应力损失提出了CFRP 板预应力损失静态评估指标。 研究结果表明各预应力损失工况下该方法误差均在2.0%内,表明该静态监测评估方法的理论可行性和准确性。

2) 针对加固后桥梁运营期间的预应力损失评估提出动态评估指标。 该指标基于长标距应变对时间t 的积分值, 可在不中断交通的条件下评估预应力CFRP 板的预应力损失。 研究结果表明不同车速轴重工况下该方法误差均在2.8%内,表明了该方法的理论可行性,为下一步试验验证奠定基础。