锑熔炼碱性渣回用铅熔炼系统的探索

张迎军 冯瑞康 杜新路

(河南豫光金铅股份有限公司综合回收厂, 河南 济源 459000)

0 前言

熔炼渣是熔炼企业常见的污染物之一,在未经处理的情况下排放会对环境造成严重的破坏。熔炼渣经过回收处置后,可以作为固废处理,但处理熔炼渣会明显降低企业的经济效益。工业生产过程中,熔炼渣回用是一项既可节约成本又可提高回收率的有效措施,而如何回收利用熔炼渣一直是熔炼企业的一大难题。目前国内对熔炼渣回用已有研究探索[1-3],方法较多[4],但这些方法普遍为含有价金属渣类的湿法提纯[5]或本系统返渣回用[6-7],末端熔炼渣回收利用的生产实践较少。

某厂铅熔炼系统以除铜渣为主要原料,以铁屑、纯碱、焦粒为辅料进行熔炼,产出粗铅、铜锍及碱渣。另一个冶炼厂进行锑熔炼,产生的锑熔炼碱渣主要成分为Na2O和As等化合物。本文根据已有的碱渣回用方法和经验[8-9],将锑熔炼产出的弃渣重新投入铅熔炼炉中,利用弃渣中的碱性物质代替部分纯碱进行铅熔炼,探索锑熔炼碱渣回用的新型工艺,对企业节能减排、提高效益和提升技术指标具有现实意义。

1 半工业实验

1.1 生产原料及能源

锑熔炼碱渣(河南豫光金铅某厂生产),除铜渣(河南豫光金铅某厂生产),纯碱(工业碳酸钠),铁屑(执行Q/YG 054—2017标准),焦粒(C>60%,V<15%,A<15%,H2O<4%,粒度≤30 mm),天然气(执行GB 17820—2012标准),氧气(工业氧)。

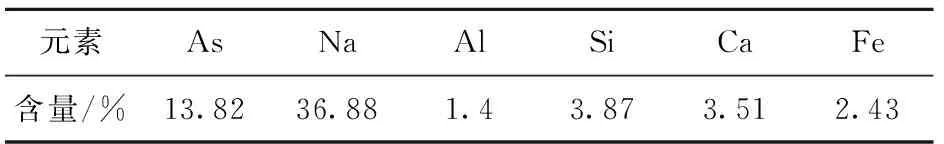

取锑熔炼碱渣进行化验分析,主要成分见表1。从表1可以看出,锑熔炼碱渣中Na、As含量较高,Fe、Si、Ca等元素含量较低。

表1 锑熔炼碱渣主要元素含量

取铅冶炼原料除铜渣进行化验分析,主要成分见表2。从表 2 可以看出,除铜渣中 Pb、Cu含量较高,S、Sn含量较低。

表2 铅冶炼原料除铜渣主要元素含量

1.2 锑熔炼碱渣回用原理

河南豫光金铅某厂使用纯碱- 铁屑法对除铜渣进行铅熔炼试验,纯碱的主要作用是与除铜渣中的PbS反应生成钠铜锍,以及与各类盐反应进入炉渣,从而降低炉渣与铜锍的熔点。而另一个冶炼厂采用碱性熔炼方法进行锑熔炼,产生的锑熔炼碱渣熔点为850~1 050 ℃,而除铜渣冶炼过程中,渣熔点为1 200~1 300 ℃。因此将锑熔炼碱渣回用铅熔炼过程,锑熔炼碱渣可先于除铜渣熔化,促使除铜渣熔化,增加表面渣层的流动性,为熔池的形成提供良好条件,且锑熔炼碱渣中Na2O含量较高(可达50%),可以代替部分纯碱进行铅熔炼,从而形成一种新型工艺。

锑熔炼碱渣中除Na元素外,其他主要元素有As、Si、Ca、Fe等。对As元素来说,在除铜渣熔炼过程中,铜锍中铜含量越高,则As在铜锍中的分配比例越大[10],而且在富氧高温条件下,As元素通常以As2O3、As2O5、AsS和As2S3等化合物进入烟灰中,由此可见,As主要分布于铜锍和烟灰中。另外,Si、Ca、Fe作为锑熔炼熔渣的主要成分,铁硅比越大,越容易生成砷酸铁物相,导致As在炉渣中富集[11],因此降低辅料中Fe元素的配入,可促使As元素从铅冶炼碱渣向烟灰与铜锍中转移,适量减少弃渣的生成。

1.3 实验方法

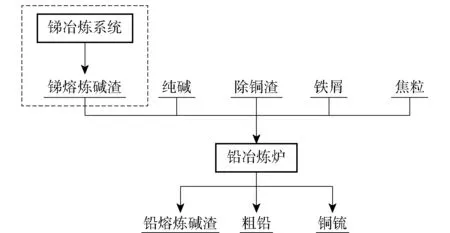

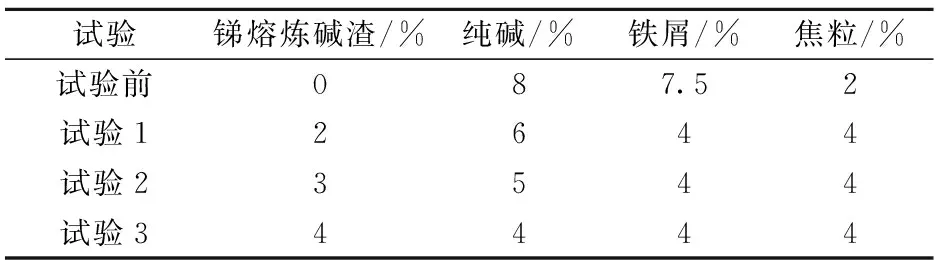

某厂铅熔炼系统以除铜渣为主要原料,以铁屑、纯碱、焦粒为辅料进行熔炼,产出粗铅、铜锍及铅熔炼碱渣,具体流程如图1所示。通常铁屑配入比例为7%~8%,焦粒配比为2%,纯碱配比为6%~8%。为了在回用碱性熔炼渣的同时降低产渣率,实验中降低铁屑的配入比例至3%~5%,增加焦粒的配入比例至3%~5%,尝试以锑熔炼碱渣替代部分纯碱与原料混合,锑熔炼掺入比例分别为2%、3%、4%,具体方案见表3。

图1 铅熔炼炉熔炼流程

表3 熔炼配料比例

2 结果讨论

2.1 锑熔炼碱渣回用对铅熔炼产渣率的影响

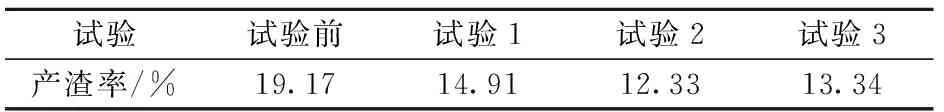

在试验过程中降低辅料配入比例,其中纯碱和铁屑的配入比例由13%~16%降低至7%~8%,虽然平均下降了7.5%,但由于锑熔炼碱渣中40%~50%的Na、Fe、Si、Ca等金属进入铅熔炼渣,在锑熔炼碱渣配入比例为4%时,进入铅熔炼渣的成分总量约为1.8%,由此产渣率平均降低5.7%。锑熔炼碱渣回用后3个月的产渣率与回用前的产渣率对比结果见表4。

表4 锑熔炼碱渣回用前后铅熔炼产渣率对比

由表4可知,在正常生产情况下,未回用锑熔炼碱渣时平均产渣率为19.17%。回用后的3个月内,每个月产渣率最大值为14.91%,最小值为12.33%,平均产渣率为13.52%。在试验3中,铅熔炼炉渣率下降至13.34%,与锑熔炼碱渣未回用时相比,平均产渣率降低了5.83%,符合试验预期目标。

2.2 锑熔炼碱渣回用对铅熔炼碱渣指标的影响

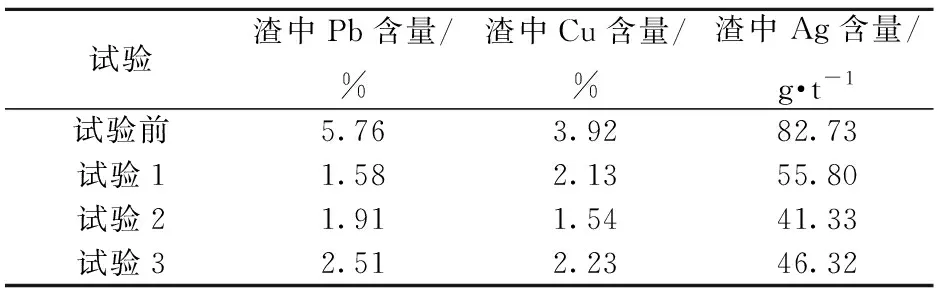

锑熔炼碱渣回用前后铅熔炼碱渣指标对比见表5。

表5 锑熔炼碱渣回用前后铅熔炼碱渣指标对比

由表5可知,锑熔炼碱渣回用后,铅熔炼渣中的Pb、Cu、Ag含量均不同程度地下降,其中Pb含量由平均5.76%下降至平均2.00%,Cu含量由平均3.92%下降至平均1.97%,Ag含量由82.73 g/t下降至平均47.82 g/t。

铅熔炼渣中金属含量的下降,一方面,是由于焦粒配入比例增加,铅熔炼炉中还原性气氛明显增强,铅熔炼碱渣中的PbO、CuO、Ag2O等还原成金属铅、铜、银的量明显增大;另一方面,回用锑熔炼碱渣后,由于锑熔炼碱渣的熔点为850~1 050 ℃,显著低于铅熔炼系统的1 200~1 300 ℃,因此当锑熔炼碱渣加入铅熔炼炉熔化后,具有良好的流动性,可以显著降低炉渣的粘稠度,促使炉内铅熔炼渣与铜锍、粗铅分离,增强金属的沉降分离效果,使金属富集进入铜锍及粗铅中,由此铅熔炼碱渣中的Pb、Cu、Ag含量显著下降。

2.3 锑熔炼碱渣回用对铅熔炼炉的影响

在锑熔炼碱渣回用之前,铅熔炼炉内经常出现塌料与结壳的现象,对环保收尘系统造成较大压力;锑熔炼碱渣回用铅熔炼系统中熔化后,具有较大过热度,起到稀释铅熔炼炉中熔渣的作用,从而使熔池中原料与辅料的熔化更加均匀,明显减少了塌料与结壳现象。

2.4 锑熔炼碱渣回用对经济效益的影响

回用锑熔炼碱渣后,铅熔炼生产中纯碱、铁屑的配入比例下降,焦粒配入比例上升,除铜渣辅料费用整体下降。同时由于生产中减少了弃渣的产出量,固废处理费用明显降低。

3 结束语

经过3个月的试验探索,锑熔炼碱渣回用至铅熔炼系统后,铅熔炼弃渣中的铅、铜、银的含量以及产渣率均下降并趋于稳定,对铅熔炼系统具有较大改善作用,同时减轻职工劳动强度及环保压力,为企业带来明显的经济效益。由于碱渣回用比例仍有提升空间,回用方法仍需改进,回用效果可能会因为系统不同而有所差异,但为熔炼碱渣重复利用提供了一种新的方法,同时也为各类熔炼企业减少废物排放提供了新的思路。