硫化砷渣减量化处理研究

吕 军 党晓娥

(1.北方铜业垣曲冶炼厂, 山西 运城 043700; 2.西安建筑科技大学冶金工程学院, 陕西 西安 710053)

0 前言

砷是一种有毒物质,在铜火法冶炼过程中主要以As2O3的形式进入烟尘。As2O3进入电收尘器后会对电收尘器的放电收灰产生严重影响[1];As2O3进入二氧化硫转化工序,会导致转化催化剂中毒,降低转化效率[2-3];制酸后残余的少量As2O3与污酸中的硫酸反应,形成As3+进入污酸污水处理系统,经硫化处理形成硫化砷渣[4]。砷产品市场消费能力有限,市场长期处于饱和状态,国内50%的铜冶炼企业采用干法骤冷收砷工艺将铜精矿中约68%的砷回收制成粗砷,其中大约10%的粗砷被回收制成半导体材料,剩余90%的粗砷和大量硫化砷渣均堆存于固体危险废弃物仓库[5]。硫化砷渣是一种固体危险废弃物,含水量一般大于50%,需送至有资质的厂家处理,处理费用高达3 080元/t,从而导致企业经济效益降低。近年来,环保形势越来越严峻,迫于环保压力和库存风险,需要采取措施对硫化砷渣进行减量化处理[6]。

本文对某冶炼厂的硫化砷渣干燥减量化处理工艺进行研究,分析干燥温度、干燥时间对失重率和环境的影响,从而确定最佳工艺参数。

1 试验

1.1 试验原理

硫化砷渣在减量化干燥过程中可能发生的反应[7]如下:

2As2S3+9O2→2As2O3+6SO2

(1)

2As2S5+15O2→2As2O5+10SO2

(2)

2As2S2+7O2→2As2O3+4SO2

(3)

2As2O3→4As+3O2

(4)

H3AsO3·nH2O→H3AsO3+nH2O

(5)

H3AsO4·1/2H2O→H3AsO4+1/2H2O

(6)

As2O3+O2→As2O5

(7)

2H3AsO4→As2O5+3H2O

(8)

2H3AsO3→As2O3+3H2O

(9)

由上述反应式可知,硫化砷渣中的H2O主要以结合水的形式存在。将硫化砷渣放入鼓风干燥箱中,在一定温度下,硫化砷渣中H2O会迅速蒸发进入空气,从而使硫化砷渣的含水量降低,实现硫化砷渣的减量化。由于在温度125 ℃条件下As2O3会发生升华现象[7],因此需对干燥温度加以控制。

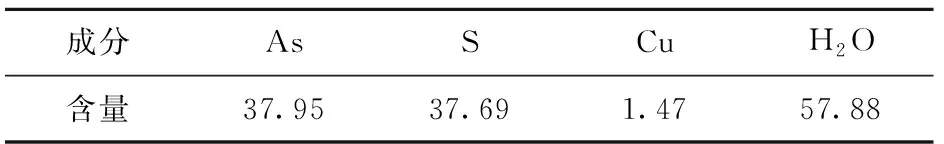

1.2 试验原料

硫化砷渣来自某铜冶炼厂污酸污水处理车间,取连续36 h产出的硫化砷渣,每4 h取样一次,每次约3 kg,将样品混合均匀后置于样品袋中备用。硫化砷渣的主要化学成分见表1。

表1 硫化砷渣的主要化学成分 %

1.3 试验仪器及设备

H- 2674型电热恒温鼓风干燥箱;电子天平ALH- Z型;电感耦合等离子光谱仪(ICP- 6300DV);便携式气体分析仪。

尾气吸收装置:将内装1 mol/L氢氧化钠溶液的吸收瓶连接于电热恒温鼓风干燥箱的出气口。

1.4 试验方法

取1 000 g硫化砷渣置于不锈钢样品盘中,放入电热恒温鼓风干燥箱,于特定温度下干燥一定时间,取出,冷却后称量,计算硫化砷渣的失重率。失重率按公式(10)计算:

(10)

式中,F为失重率;m1为干燥前试料的质量,g;m2为干燥后试料的质量,g。

2 结果与讨论

2.1 干燥温度对硫化砷渣失重率的影响

取5份1 000 g硫化砷渣试样,分别在不同温度下于干燥箱中干燥60 min,取出后放入干燥器中冷却,称量,计算硫化砷渣的失重率,考察不同干燥温度对硫化砷渣失重率的影响,结果如图1所示。

图1 干燥温度对硫化砷渣失重率的影响

由图1可知,随着温度升高,硫化砷渣的失重率不断提高。当干燥温度从100 ℃提高到180 ℃,硫化砷渣的失重率从16.96%提高到51.70%,所以提高干燥温度对硫化砷渣的失重率有利。在试验过程中发现,当温度大于等于140 ℃时,干燥60 min后,样品盘中的试料中有黑色熔融物生成,黑色晶体粘结于样品盘中,冷却后难以倒出。因此考虑到硫化砷渣易发生烧结,工业化生产选择125 ℃作为硫化砷渣的干燥温度。

2.2 干燥时间对硫化砷渣失重率的影响

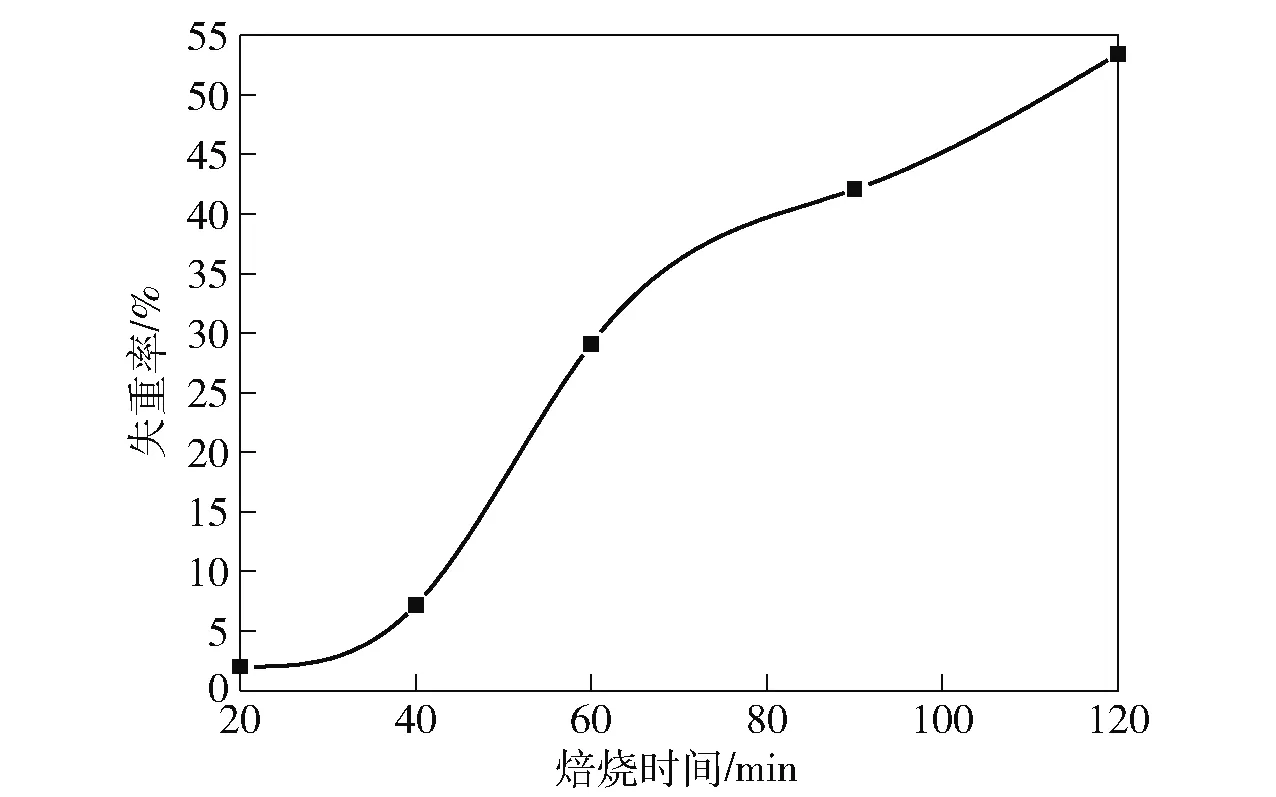

取5份1 000 g硫化砷渣试样,分别置于干燥箱中在125 ℃干燥不同时间,取出后放入干燥器中冷却,称量,计算硫化砷渣的失重率,考察干燥时间对硫化砷渣失重率的影响,结果如图2所示。

图2 干燥时间对硫化砷渣失重率的影响

由图2可知,当干燥时间由20 min延长至120 min,硫化砷渣失重率从2.02%提高到53.42%;硫化砷渣失重率在40~60 min变化速率最大;随着干燥时间继续延长,硫化渣失重率上升缓慢。在125 ℃条件下干燥硫化砷渣60 min后,未见黑色熔融晶体生成,即未发生烧结现象,硫化砷渣脱水率为29.1%。从节省能耗的角度考虑,选择干燥时间为60 min是可行的。

2.3 干燥对作业环境的影响

在干燥过程中,硫化砷渣吸附的AsH3和H2S会随着温度的升高而挥发,且其中的As2S3和As2S5会与氧气反应生成SO2,从而对环境造成污染。根据《工作场所有害因素职业接触限值第1部分:化学有害因素》(GBZ 2.1—2019)的规定,工作场所空气中H2S的最高容许浓度为10 mg/m3,AsH3的最高容许浓度为0.03 mg/m3,SO2的短时间加权容许浓度为10 mg/m3。当环境空气中的H2S等有害物质超过上述限值时,人体吸入后会发生中毒事故。因此,为了减少环境污染,需对硫化砷渣的干燥尾气进行监测和处理。

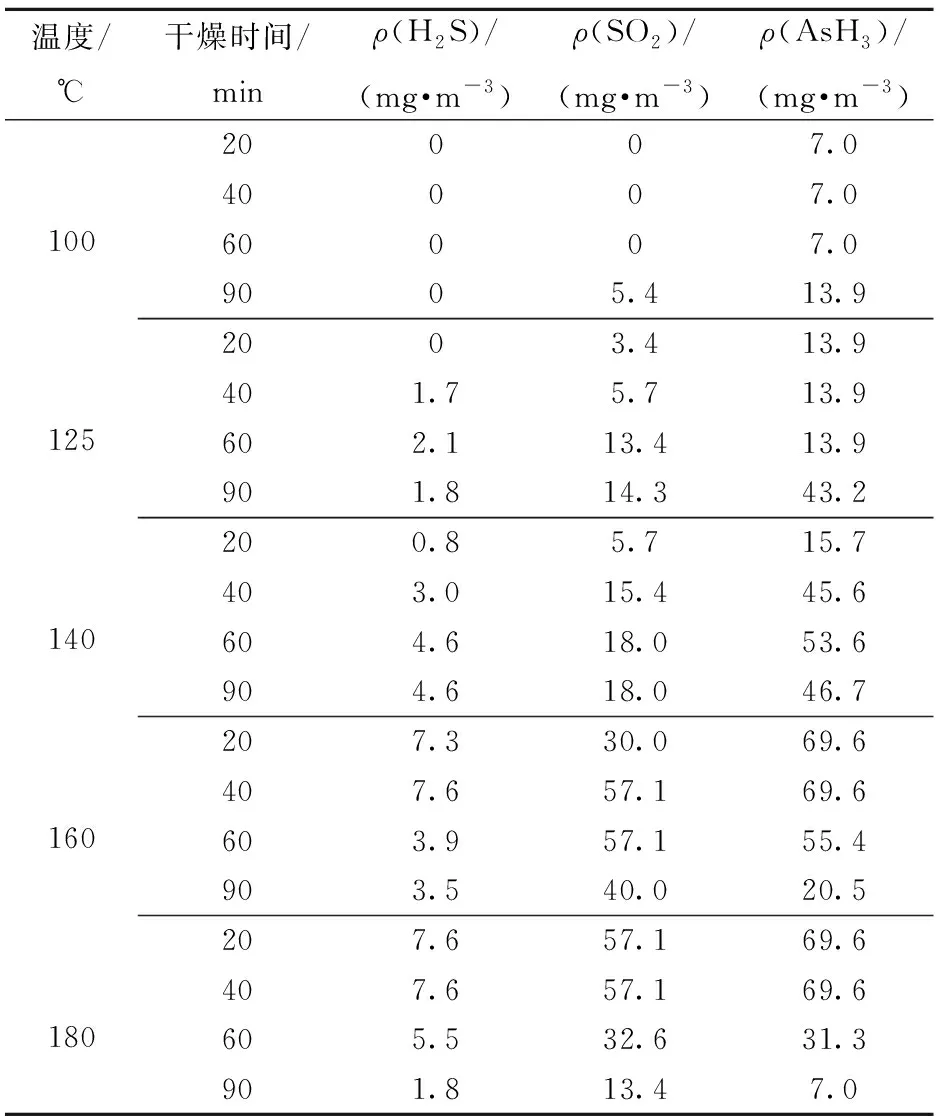

在不同干燥温度下,采用便携式气体分析仪对干燥箱出气口的烟气成分进行测定,其中的有害气体浓度见表2。

表2 不同干燥温度下干燥尾气中有害气体浓度

由表2可知,当干燥温度从100 ℃升高到180 ℃,ρ(H2S)最高为7.6 mg/m3,低于最高容许浓度10 mg/m3;ρ(SO2)普遍高于短时间加权容许浓度10 mg/m3,最高为57.1 mg/m3;ρ(AsH3)则远高于最高容许浓度0.03 mg/m3,且随着干燥温度的升高和时间的延长呈明显的增大趋势,最高达69.6 mg/m3。在100 ℃条件下,硫化砷渣干燥蒸发的主要是水分,随着干燥时间延长至90 min时,有少量SO2和AsH3气体挥发。干燥温度提高至125 ℃时,H2S、SO2和AsH3气体的浓度随着干燥时间延长逐渐增大;当加热时间大于60 min时,SO2和AsH3浓度都超过工作场所有害因素职业接触限值。当干燥温度高于140 ℃时,H2S、SO2和AsH3气体的逸出速率随着温度升高而增大。在160 ℃和180 ℃条件下干燥硫化砷渣,干燥时间为20 min时,上述有害气体即开始析出,这是因为温度较高,硫化砷渣反应速率较快;而当干燥时间为90 min时,气体浓度又开始降低,这是因为H2S、SO2和AsH3气体挥发完毕。

为了防止工作人员吸入有毒物质发生事故,需采取以下措施:1)试验人员必须穿戴防毒口罩;2)在干燥箱出气口连接气体吸收装置,采用浓度为1 mol/L的氢氧化钠溶液吸收H2S、SO2和AsH3等气体;3)硫化砷渣干燥温度不宜太高。

3 工业应用

3.1 半工业化试验

该冶炼厂采用干燥法进行实验室试验后,由于硫化砷渣减量化效果明显,因此采用回转窑进行半工业化应用。回转窑干燥的物料通过窑头和窑尾的位差螺旋式从窑头运行到窑尾,干燥时间长。综合考虑鼓风干燥箱试验结果和回转窑干燥的特点,选择在回转窑温度125 ℃、干燥时间135 min(从进料到出料的时间)条件下进行硫化砷渣的干燥。

半工业试验用的回转窑规格为φ400 mm×4 000 mm,加热方式为电加热,在窑壁上开孔作为硫化砷渣的加料口,通过人工进行间歇式加料。从硫化砷渣库取含水量为55.42%的硫化砷渣154.50 kg,分10次加入回转窑中。窑壁温度125 ℃,减速机电机频率15 Hz,窑头负压0.157 kPa。每次加入硫化砷渣15.45 kg,每隔30 min加一次料,测定尾气吸收罐碱液pH=14后,开启回转窑进行硫化砷渣干燥。干燥为连续性过程,干燥完成后取样分析并记录。

硫化砷渣在回转窑中干燥135 min后开始出料,干燥后的物料呈绿色,与原硫化砷渣物料颜色相同,没有发生烧结现象。干燥后硫化砷渣质量为119.04 kg,含水量为45.05%,水平衡分析如下:干燥前硫化砷渣含水质量154.50×55.42%=85.62 kg;干燥后硫化砷渣含水质量119.04×45.05%=53.63 kg,生成水蒸气31.99 kg,质量损失3.47 kg。

由上述水平衡分析数据可以推测硫化砷渣中的水在回转窑干燥过程中的流向,质量损失主要是硫化砷渣在回转窑窑壁上粘结所导致;干燥后硫化砷渣含水量由55.42%降低至45.05%,对比采用鼓风干燥箱干燥120 min含水量降低了53.42%,用回转窑进行硫化砷渣干燥效果较差。

3.2 工业化试验

回转窑干燥硫化砷渣半工业化试验存在干燥效果差的问题,对比实验室试验结果,发现主要原因是间断加料方式、窑内和窑壁温差大,因此在此基础上,对回转窑加料方式和测温点进行改造,并进行工业化试验。

工业化试验采用的回转窑规格为φ1 200 mm×13 000 mm,在窑头加料口加装螺旋给料机,硫化砷渣物料通过螺旋给料机连续加入预热好的回转窑中,热电偶安装在窑内,直接接触空气。回转窑减速机电机频率7 Hz,窑头负压0.213 kPa,回转窑(窑头、窑中、窑尾)窑壁温度210 ℃,窑内温度120 ℃,螺旋给料机频率3.5 Hz。测定吸收罐碱液pH值=14后,开启真空机组、动力波洗涤、回转窑。将973 kg硫化渣采用螺旋给料机连续加入回转窑中,即整个干燥过程为连续过程,加料后3 h出料,出料后取样分析,称重,并记录。

硫化砷渣(含水量58.38%)在回转窑中干燥138 min后开始出料,干燥后的物料呈绿色,与原硫化砷渣物料颜色相同,未见烧结现象发生。干燥后硫化砷渣质量为615 kg,含水量为34.2%。

干燥前、后硫化砷渣减量358 kg,硫化砷渣含水量由58.38%降低至34.2%。对比采用半工业化试验结果,大回转窑工业化试验失重率达到36.8%,硫化砷渣缩减效果明显,达到预期工业化技术指标(硫化砷渣缩减20%以上)。

3.3 经济效益估算

该铜冶炼厂硫化砷渣产生量为7 t/d,1年运行时间按330 d计,可产生湿硫化砷渣2 310 t/a,按湿硫化砷渣失重率36.8%估算,每年可减少硫化砷渣量约850 t。硫化砷渣处理成本包括人工工资42万元/a(按6人计)、回转窑装置电费32万元、利旧电热装置维修费用10万元及其他费用14万元,合计98万元/a。硫化砷渣送外处理费用按3 080元/t计,则减量化处理每年可节省处理费261.8万元。因此,经过硫化砷渣减量化处理,未计回收铜费用,每年可节约资金163.8万元。

4 结论

1)采用电加热对硫化砷渣进行减量化处理的工艺是可行的,可实现经济化减量,减少硫化砷渣体积,降低硫化砷渣储存的环保风险。从节省能源和工艺难易性(黑色熔融晶体生成导致硫化砷渣难以取出)角度考虑,在干燥温度125 ℃、干燥时间60 min条件下对硫化砷渣进行干燥,失重率为29.1%,达到了硫化砷渣减量化目标(硫化砷渣缩减20%以上),为其他冶炼企业硫化砷渣减量化提供了理论支撑和方向。

2)在硫化砷渣干燥过程中,因为存在有害气体逸散(H2S、SO2和AsH3),因此在干燥过程中,需要采用氢氧化钠等碱性溶液吸收干燥尾气中有害气体,降低环境风险。

3)进行硫化砷渣减量化工业化试验,硫化砷渣失重率达到36.8%。依据硫化砷渣干燥工业化试验结果进行经济效益计算,每年冶炼厂处理硫化砷渣可节约资金163.8万元,经济效益和环保效益显著。