3D织物/气凝胶多功能复合材料的制备与性能分析

南静静,支 超,何小祎, 余灵婕

(西安工程大学 纺织科学与工程学院/功能性纺织材料及制品教育部重点实验室,陕西 西安 710048)

0 引 言

气凝胶是一种在保证凝胶网络或体积不变的前提下,以气体取代凝胶中的液体而形成的特殊结构材料。因其具有低密度、超高孔隙率、高比表面积等优异性能[1-2],而被广泛应用于航空航天、隔热、隔声、生物医学、催化、吸附、电力等领域。然而,气凝胶极高的孔隙率使其纳米网络结构在承受外界载荷时容易破坏,导致其力学性能不足,严重影响了气凝胶的应用。

因此,从20世纪90年代起,很多国内外学者投入到气凝胶复合材料的研究探索中,以期在保持其优异隔热性能的同时,提升气凝胶材料的力学性能。研究结果表明,向气凝胶中添加增强相是一种提升气凝胶力学性能的行之有效的方法[3-6]。但是,要进一步提升气凝胶的力学性能,必须持续增大增强相的体积分数,但会造成基体材料流动性降低,在材料内部形成增强相团聚,严重影响材料的整体力学性能。此外,当增强相比例过大时,会显著影响气凝胶的隔热性能[7]。另一方面,气凝胶因其质轻、多孔的特性,符合多孔吸声材料的结构要求,常被用作吸声材料[8-10]。但是,纯气凝胶材料吸声机理单一,难以满足现阶段对吸声材料宽吸声频带的严苛要求。

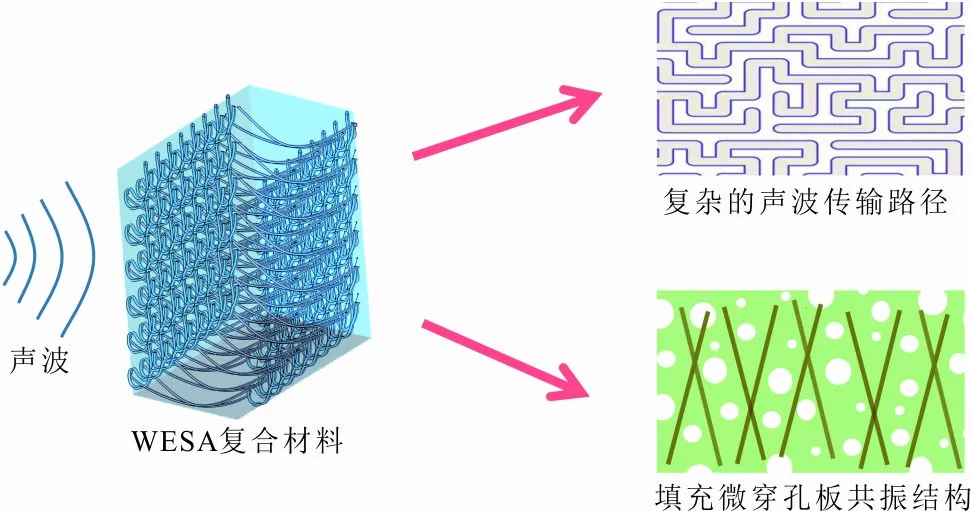

经编间隔织物(WKSF)是由上下2个面层和中间间隔丝(纱)层共同组成的三维立体结构织物[11],WKSF独特的三维立体结构特别适合作复合材料的增强骨架。ZHI等研究表明,将经编WKSF作为增强骨架加入复合材料中可明显增强材料的压缩、冲击、弯曲等力学性能[12-15]。同时,微穿孔板吸声结构是在普通穿孔板吸声结构基础上,将穿孔直径缩小到1 mm以下所形成的高效吸声结构[16]。采用此种结构的吸声材料具有共振频率处吸声系数高、低频吸声性能好、吸声频带宽的特点[17-18]。研究显示,如在微穿孔板的微孔中穿入纤维等填料,组成“填充微穿孔板结构”,可进一步提升微穿孔板的低频吸声性能,拓宽其吸声频带[19]。WKSF的间隔丝直径普遍在0.25 mm以下,符合微穿孔板吸声结构的孔径要求。有研究表明,WKSF是一种优质的宽频吸声材料[20-21]。因此,如能将WKSF作为增强骨架“移植”到气凝胶中,组成“填充微穿孔板结构”,将有望进一步提升气凝胶类产品的力学性能和吸声性能。

为此,本文在海藻酸钠(SA)气凝胶中加入WKSF,制备了一种新型WKSF增强SA气凝胶(WESA)复合材料。采用形貌表征、吸声测试、压缩测试及隔热测试分析WKSF面组织结构和SA质量分数对复合材料性能的影响。结果表明,与纯SA气凝胶相比,WESA复合材料具有良好的吸声性能和力学性能,是一种应用前景广阔的气凝胶类复合材料。

1 实 验

1.1 材料与仪器

1.1.1 材料

SA颗粒[(C6H7O6Na)n,分析纯,上海阿拉丁工业公司];2种WKSF(常州五洋纺织有限公司),厚度均为7 mm,面层组织纱线为33 tex (96 f)的涤纶复合丝,间隔丝为涤纶单丝,直径为0.2 mm;2种WKSF具有不同的面组织结构,分别为编链+衬纬(C型)和菱形网孔(R型),如图1所示。

(a) 编链+衬纬 (b) 菱形网孔

1.1.2 仪器

电子天平(FA2004,上海良平仪器仪表有限公司);真空冷冻干燥机(LC-10N-50A,上海力辰邦西仪器科技有限公司);磁力搅拌器(85-2,巩义市予华仪器有限责任公司);场发射扫描电子显微镜(Quanta-450-FEG,美国FEI公司);阻抗管(4206,丹麦B&K公司);电子万能试验机(UTM5000,深圳三思纵横科技股份有限公司);便携式导热系数仪(TC3000E,西安夏溪电子科技有限公司)。

1.2 实验过程

1.2.1 材料制备

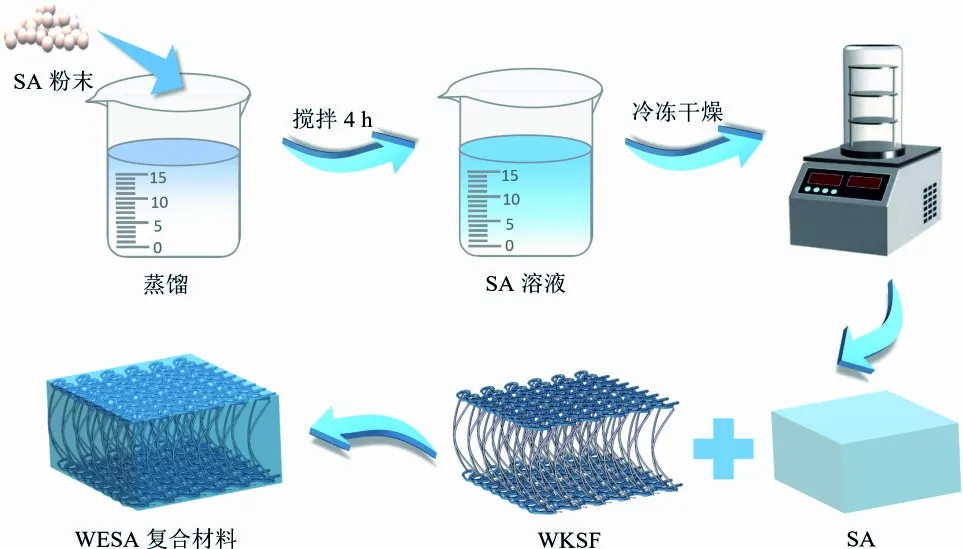

WESA复合材料的制备流程如图2所示。

图 2 WESA 复合材料的制备流程示意图

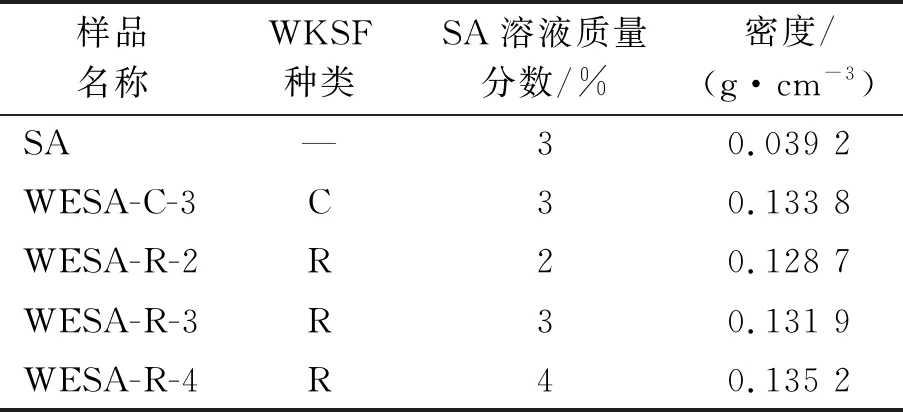

首先,将不同质量的SA颗粒加入到蒸馏水中,制备出质量分数分别为2%、3%和4%的SA溶液 ,然后用磁力搅拌器搅拌4 h使溶液凝胶化,静置2 h。随后,将2种不同面组织结构的WKSF放入模具中,倒入配制好的SA溶液。最后,将样品放入冰箱,于-18 ℃ 条件下冷冻 24 h 后,继续放入真空冷冻干燥机中于-40 ℃ 条件下冷冻干燥36 h,得到WESA复合材料。实验共制备4种具有不同参数的WESA复合材料。同时,为进行比较,还制备了纯SA气凝胶样品,所有样品具体参数如表1所示。

表 1 5种不同样品的参数

1.3 测试与表征

1.3.1 微观形貌测试

先对样品进行喷金处理,然后在10 kV加速电压下用场发射扫描电镜对样品的微观形貌进行表征。

1.3.2 吸声性能测试

依据ISO 10534—2标准,基于传递函数法,采用阻抗管对材料的吸声性能进行测试。测试时,样品放在试件筒的钢背衬上,声源产生声波并约束在阻抗管内部,在靠近样品的2个位置上测量声压求得2个传声器信号的声传递函数,以此计算样品的吸声系数。其中,样品直径为29.8 mm,测量频率范围为200~6 400 Hz。

1.3.3 压缩性能测试

为表征循环压缩下材料的力学性能,根据GB/T 1041—92标准,采用电子万能试验机进行循环压缩试验。以1 mm / min的恒定加载速率和10个循环次数,对至少3个直径为24 mm的试样进行测试。试件在每个循环中按初始厚度的50%左右进行变形,利用载荷和位移数据绘制应力-应变曲线。

1.3.4 隔热性能测试

采用便携式导热系数仪测试样品的导热系数。将同种2个样品分别放在热线源金属片的两侧,尽量使样品和金属片二者中间不留空隙,然后连接到电脑采集数据系统,设置仪器测试温度为301.45 K,电压为0.80 V,采集模式为慢速,采集时间为10 s,记录20 min内的温度变化,最终得到试样表面的温度梯度。每种样品测试3次,结果取平均值。

2 结果与讨论

2.1 宏观和微观形貌

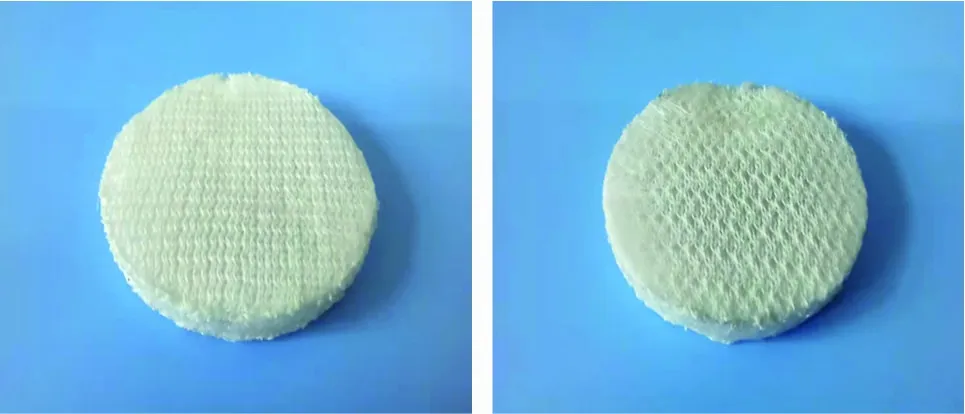

为了更好地研究WESA复合材料的各项性能,对其宏观和微观形貌进行表征,如图3所示。

(a) WESA-C-3外观 (b) WESA-R-3外观

WESA-C-3和WESA-R-3的宏观形貌分别如图3(a)、(b)所示。可以看出样品表面平整,结构不易塌陷。将所制成的WESA复合材料置于花瓣上后,花瓣仍保持原状,未发生弯曲或断裂,说明制备的WESA复合材料保持了气凝胶质轻的优点。

图3(c)、(d)分别为SA气凝胶和WESA-C-3的微观形貌图。可以看出,气凝胶呈现均匀的多孔结构,WKSF的间隔丝分布在SA气凝胶中,气凝胶的多孔结构得到了很好保留。

2.2 吸声性能

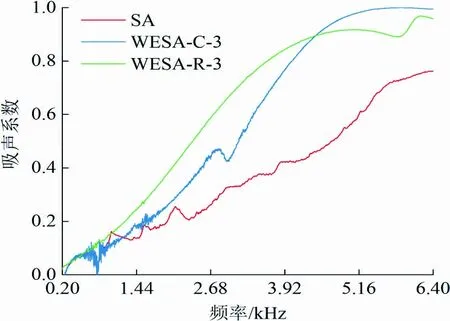

WESA复合材料吸声系数的测试结果如图4所示。

(a) 不同的面组织

依据建筑用消声材料应用场景和本研究阻抗管系统的频段范围,本文中低频为200~3 000 Hz,高频为3 000~6 400 Hz。不同WKSF加入对SA气凝胶吸声性能的影响如图4(a)所示。可以看出,与SA气凝胶相比,2种WESA复合材料的吸声系数曲线均向低频移动,且具有更高的吸声系数峰值。对比WESA-C-3和 WESA-R-3的吸声系数测试结果,可以发现在大多数频段(200~4 200 Hz)内,WESA-R-3的吸声性能优于WESA-C-3。这是由于WESA-R-3中WKSF的面组织为菱形网孔,疏松的面组织结构使声波更易进入复合材料内部,从而提升对声波的损耗;另一方面,R型WKSF疏松的面组织结构使其单位面积间隔丝根数少于C型WKSF,因此使得被其增强的WESA-R-3的穿孔率低于WESA-C-3。根据微穿孔板吸声理论,较低的穿孔率会使材料吸声系数曲线向低频移动,同时使材料具有更高的吸声系数峰值。因此,被R型WKSF增强的WESA-R-3样品具有相对更好的中低频吸声性能。

图4(b)为具有不同SA质量分数的WESA复合材料样品的吸声性能测试结果。可以发现,WESA-R-3比WESA-R-2的吸声性能好,这是因为SA质量分数增大,使得WESA-R-3的孔隙结构相较WESA-R-2更加复杂,进而对进入其中的声波显示出更大的阻尼,吸声性能得以提升。但当 SA含量进一步增加至4%时,WESA-R-4的吸声性能反而降低,这是因为SA含量过高时,过大的密度使得WESA复合材料的阻抗也相应增大,声波难以进入材料内部,影响了材料的吸声性能。

不同空腔背衬深度对WESA复合材料吸声性能的影响规律如图4(c)所示。可以看出,随着空腔背衬深度的增大,材料的吸声系数峰值明显向低频移动。这是因为随着背衬深度的增大,材料厚度增加,进而与低频声波波长的匹配度提升。同时,声波易在背衬内进行多次反射,声能更易耗散,上述原因使得具有空腔背衬材料的中低频吸声性能显著提高。

综上所述,WKSF的加入可以显著增强材料的中低频吸声性能,而面组织较为疏松的菱形网孔结构的WKSF的加入对材料吸声性能的提升幅度更为明显。另外,调节SA的质量分数到适当范围及增加空腔背衬深度,均会对材料的吸声性能产生正面影响。

图5为WESA复合材料的吸声机理示意图。可以看出,声波一旦进入WESA复合材料,气凝胶内部结构就形成复杂的声波传输路径,但其巨大的内表面积对声波产生衰减,从而消耗一定的声能。更为重要的是,由于WESA复合材料中具有间隔丝构成的类微穿孔板共振结构,声波的振动会引起间隔丝和空腔内部空气的运动,在摩擦力和黏滞力的作用下,声能高效转化为热能并耗散,最终引起声波的大量衰减。所以,多孔吸声和共振吸声的共同作用,使得WESA复合材料具有优秀的中低频吸声性能。

图 5 WESA复合材料的吸声机理

2.3 压缩性能

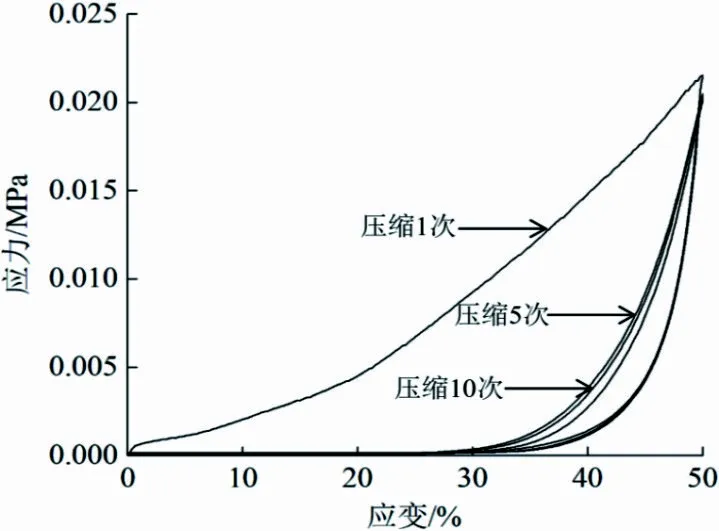

SA、WESA-C-3、WESA-R-2、WESA-R-3、WESA-R-4等5种样品的循环压缩性能测试结果如图6所示。

(a) SA循环压缩应力应变曲线

由图6(a)~(e)可以看出,对于所有的WESA复合材料,其压缩性能都优于SA气凝胶。这是因为WKSF对气凝胶基体具有增强骨架的作用,可以抵抗外界载荷,从而使材料整体的压缩性能得到提高。所有样品在压缩5次后,永久变形均在15%以上,十分明显;加入WKSF的WESA复合材料的回弹性均优于SA。此外,随着压缩次数的增加,SA气凝胶基体结构不仅产生破坏,而且它与WKSF界面也产生永久破坏,这是材料永久变形的重要因素。

从图6(f)可以看出,WESA-C-3比WESA-R-3压缩强度和压缩模量均较高。这是因为面组织结构为菱形网孔的WKSF具有较大的孔洞,其面密度比面组织结构为编链+衬纬的WKSF的面密度明显降低,相应单位面积的间隔丝根数也低于C型面组织结构,这就使得WESA-R-3中可抵抗载荷的间隔丝根数减少;同时稀疏的面组织结构也削弱了WKSF面层对间隔丝的保护,使得间隔丝直接受到外界载荷作用,较易被破坏。因此,与C型面组织结构相比,R型WKSF的加入对气凝胶压缩性能的提升幅度相对较小。

对比前面图6(f)中的WESA-R-2、WESA-R-3、WESA-R-4压缩强度和压缩模量测试结果,可以看出WESA-R-4的压缩性能最好。这是因为随着质量分数的增加,材料密度增加,内部结构更致密,复合材料的抗压性能也增加。

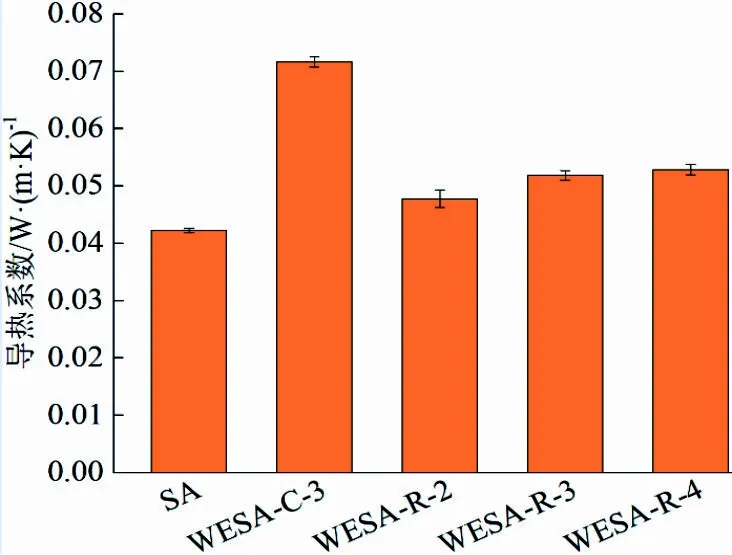

2.4 隔热性能

图7为5种样品的导热系数测试结果。

图 7 5种样品的导热系数测试结果

从图7可以看出,SA气凝胶的导热系数为0.042 3 W/(m·K),说明制备的SA样品保持了气凝胶低热导率的特点,显示出优异的隔热性能。WESA-C-3、WESA-R-2、WESA-R-3、WESA-R-4的导热系数分别为0.071 7、0.048 1、0.051 9、0.052 9 W/(m·K),均高于SA气凝胶。众所周知,材料的传热可通过热辐射、热对流和热传导3种方式进行。因为复杂的多孔结构,SA可以阻断热辐射和热对流,因此具有良好的隔热性能。而WESA复合材料虽在很大程度上仍然可以限制热对流,但是WKSF的加入对复合材料孔隙率的影响会限制其阻断热辐射的能力。更为重要的是,因为涤纶纤维的轴向导热系数为0.974 5[22],WESA复合材料中的涤纶间隔丝充当了良好的导热通道,从而进一步降低了材料的隔热性能。尽管如此,WESA复合材料的导热系数仍处于较低水平,显示出良好的隔热性能。

WESA-C-3的导热系数大于WESA-R-3,这是因为WESA-C-3的面层组织为编链+衬纬,单位面积的间隔丝根数比较多,气凝胶的含量较少。对比WESA-R-2、WESA-R-3和WESA-R-4的导热系数,发现WESA-R-2样品导热系数最低,这是因为WESA-R-2的SA质量分数和密度均最小,因此具有较好的隔热性能。

虽然增加织物后样品的导热系数相比纯SA气凝胶有所增加,但本文制备的4种复合材料仍然具有很好的隔热性能,尤其是加入了R型WKSF的WESA-R-2,其导热系数与SA相比仅增加13%。比较不同样品的导热系数结果,发现WKSF的面组织结构对复合材料的隔热性能有着较大的影响,WKSF面组织结构越疏松,单位面积间隔丝分布越少,有较少的导热通道,材料显示出相对更好的隔热性能。而更低的SA质量分数会使样品具有更小的密度,进而赋予样品更好的隔热性能。

3 结 论

1) 加入WKSF后,由于类微穿孔板共振吸声机理的引入,复合材料的吸声性能得到明显提升,当加入的WKSF面组织结构为菱形网孔,海藻酸钠质量分数为3%时,材料的吸声性能优于其他样品。

2) 加入WKSF后,复合材料的压缩性能得到了很大改善,面组织越紧密,海藻酸钠质量分数越大,复合材料的压缩性能越好。

3) 加入 WKSF 后,复合材料的导热系数均有增加,但增加较小,材料仍具有良好的隔热性能;当加入的WKSF面组织结构为菱形网孔时,复合材料表现出更加优异的隔热性能。