次氧化锌回转窑生产中As物料平衡及窑渣浸出毒性分析

蒋宇红,吴名涛,曾广军

(1.核工业北京化工冶金研究院,北京 101149;2.西安中核蓝天铀业有限公司,陕西 西安 710500)

中国砷资源主要伴生在锡、金、铅、锌、铜等矿产资源中,在冶炼提取有价元素后,会产生大量的含砷废渣,以及白烟灰等含砷固体废物[1-2]。几乎所有的砷化合物均有毒,其中As(Ⅲ)的毒性比As(Ⅴ)高约50倍[3],含砷固体废物处理受到人们的广泛关注。

含砷固体废物的处理方法主要有火法焙烧脱砷[4]、湿法浸出脱砷[5]、火法与湿法联合脱砷以及生物氧化预处理脱砷[6],其中,火法脱砷收尘率高、杂质含量低,适合处理高砷废弃物且处理量大。将含砷废料、有机砷与水泥掺杂后,在水泥窑中进行焙烧,可实现砷的固化[7-8]。在富氧燃烧方式下,煤中砷在超过一定温度后会以气态形式挥发[9]。采用火法与湿法联合工艺处理再生铜电解过程中产生的高砷高锡铅阳极泥,经水洗—脱砷—酸浸—蒸发结晶,在有效回收锡、铅、铜等有价金属的同时可脱除砷[10]。采用火法与湿法联合脱砷的研究表明,在适宜的条件下,含砷烟灰的脱砷率可达95.05%,砷主要以使三氧化二砷气体形式去除[11]。对钢厂除尘灰综合利用提取次氧化锌的环境影响分析表明,回转窑工艺存在废气问题[12];因此,在含砷废物生产次氧化锌过程中,需要对砷进行物料衡算。

回转窑法生产次氧化锌工艺成熟,处理固体废物的同时可回收次氧化锌,具有很好的环境效益和经济效益。笔者针对某环保公司以铅水渣、中和渣、浸出渣等含砷物料为原料的回转窑工艺,进行全流程砷元素物料衡算及窑渣浸出毒性研究,以指导企业针对污染物产生环节进行有效防护及处置,提高防治设施和措施合理性,保护环境安全。

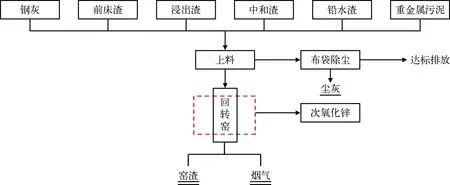

1 次氧化锌回转窑生产工艺

次氧化锌回转窑生产工艺主要是将原料按一定比例配料后,通过带式输送机送入回转窑中;随着回转窑转动,物料经干燥、预热,进入高温(1 200 ℃)反应区;回转窑渣由窑头排出,进入水淬池。工艺流程如图1所示。

2 砷的转化原理

砷广泛分布于自然界,主要以雄黄(As4S4)、雌黄(As2S3)、五硫化二砷、砷黄铁矿(FeAsS、FeAs2)等形式存在。雄黄的沸点为838 ℃,雌黄的沸点为980~996 ℃,五硫化二砷在737 ℃升华[13]。砷矿常含有不同量的黄铁矿和砷黄铁矿,在较高温条件下发生热分解反应生成气态砷(As4)和气态的四硫化四砷(As4S4),As4在800 ℃、As4S4在500 ℃下以气态形式存在。

(1)

(2)

(3)

在式(1)~(3)的热分解中,挥发出的硫和砷在气相中形成硫化砷,FeAsS过量时,气相中存在元素砷,它与二硫化砷均是热分解产物。

图1 回转窑法工艺流程图Fig.1 Rotary kiln process flow chart

砷也常与铁生成砷酸铁,砷酸铁热力学性质稳定,在1 600 ℃下不易分解;在1 700 ℃以上砷酸铁分解,其分解平衡常数仅为2.936。砷酸铁的热分解反应式[14]为

(4)

(5)

但在碳添加剂的还原下,砷酸铁在800 ℃下可按反应式(6)~(9)[15]发生热分解反应,生成As2O3气体,反应较彻底。

(6)

(7)

(8)

(9)

通过以上分析可知,含砷矿物在1 000 ℃条件下均会变成气体。回转炉温度在1 200 ℃左右,且工艺均添加碳还原剂,理论上原料中的砷均进入气相。

3 砷物料平衡分析

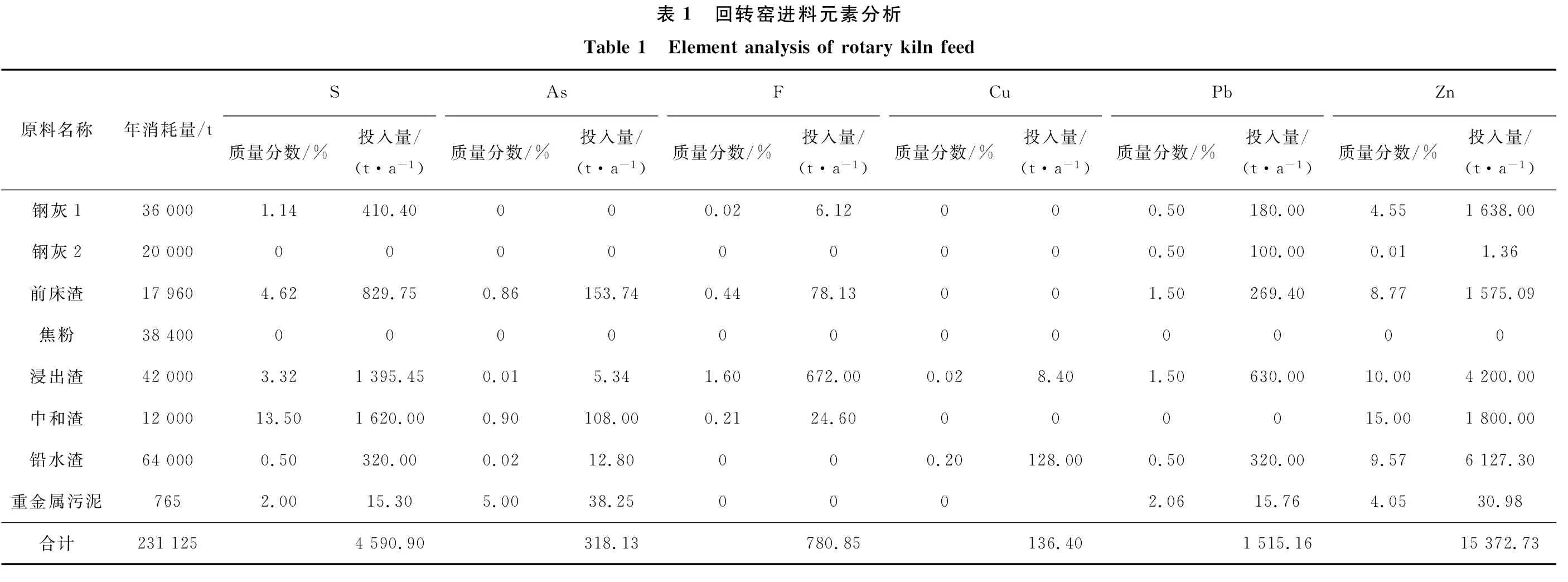

回转窑生产次氧化锌的原料来自钢灰、前床渣及氨法炼锌工艺等产生的42 000 t/a浸出渣、硫酸锌工序产生的12 000 t/a中和渣、富氧侧吹工序产生的64 000 t/a铅水渣,以及污水处理站产生的765 t/a重金属污泥(表1)。除钢灰外,其余原料含有0.01%~5%的砷,其中重金属污泥的砷含量最高,达5%;浸出渣的砷含量最低,仅为0.01%。回转窑原料中的砷总计318.12 t/a,其中前床渣中的砷为153.74 t/a。

回转窑产出组分见表2,砷的物料衡算见图2。通过回转窑工艺,可得到富含铅、锌的次氧化锌产品,还会产生窑渣和含砷烟气。铅、锌回收率分别为91.87%和87.82%;铜、铅等重金属集中在窑渣中,不会挥发到尾气中;而砷则分布在尾气和窑渣中,烟气中的砷占总砷约75%,窑渣中的砷占总砷约25%。烟气中的砷占比较大,需对回转窑烟气进行严格的净化处理。

4 窑渣毒性浸出试验

窑渣中的砷、铅、锌质量分数分别为0.05%、0.08%和1.20%(表2),含有较多的重金属。根据《危险废物鉴别技术规范》(HJ 298—2019)制备固体废物样品,按照《固体废物 浸出毒性浸出方法硫酸硝酸法》(HJ/T 299—2007)对原料和窑渣进行毒性浸出试验。

浸出液1和浸出液2为2组平行样,采用的浸出液为pH=3.2的硫酸硝酸混合液(浓硫酸与浓硝酸的质量比为2∶1),浸提剂与窑渣的体积质量比为10∶1(L/kg),浸出时间为18 h,试验结果见表3。可以看出,窑渣中的铅、锌、镍浸出质量浓度远低于鉴别标准值(5 mg/L);砷的浸出质量浓度最高为27.8 μg/L,远低于鉴别标准值(5 000 μg/L)。窑渣浸出毒性研究表明,浸出液中所有污染物浓度均远低于鉴别标准值。浸出毒性低于鉴别标准值的可能原因是重金属在回转窑内发生烧结,导致有害元素得到了一定程度的固化。

表3 窑渣浸出液成分分析Table 3 Composition analysis of leaching solution of kiln slag

5 结论

1)次氧化锌回转窑工艺可有效回收原料中的锌、铅等金属,回收率分别为91.87%和87.82%。原料中的砷主要分布在窑渣和尾气中,烟气中的砷占比较大(约75%),需要对回转窑烟气进行严格的处理,方可外排。

2)窑渣中的砷质量分数约0.05%。对回转窑渣进行的浸出毒性研究表明,浸出液中无机污染物浓度均低于鉴别标准,不属于危险废物。