成都天府国际机场项目清水混凝土表面水纹控制技术研究

刘执祥 李清 胡洋 关素敏

【摘要】介绍了在成都天府国际机场项目中关于清水混凝土表面水纹缺陷控制技术的研究工作。研究从清水混凝土表面水纹缺陷形成的原因出发,主要提出了从原材料控制、配合比调整、浇筑施工过程控制以及引入双亲活性水纹缺陷屏蔽技术4个方面来改善清水混凝土表面水纹色差缺陷的问题。得益于以上技术,清水混凝土的施工及交付得以顺利完成。

【关键词】清水混凝土;水纹缺陷控制;施工

【中图分类号】 TU712.3【文献标志码】 B

清水混凝土是指一次成型,直接以混凝土原浇筑表面作为饰面的特种混凝土,其表面平整光滑、无明显色差、棱角分明、无损伤等质量问题,通过自身质感实现清水混凝土的"内实外美"[1]。清水混凝土起源于1835年在肯特的斯旺桑贝建成第一座混凝土住宅,在国外已经历了近200年的发展。

在我国,清水混凝土随着混凝土结构的发展不断得到发展。近年来,伴随着我国大力倡导节能减排及保护环境的可持续发展战略,许多国家工程例如首都机场等纷纷采用了清水混凝土。人民环保的主观意识及绿色建筑的客观需要使得朴实无华的清水混凝土已经不仅仅局限于道路桥梁等基础设施工程,在许多民用及工业建筑中也得到了大量应用。被建设部科技司列为"中国首座大面积清水混凝土施工建筑工程"的联想研发基地,代表着我国清水混凝土发展到了新阶段。之后,随着上海保利大剧院、兰州城市规划展览馆、天津大学新体育馆、长沙谢子龙影像艺术馆等项目的建成,国内兴起了又一波清水混凝土的高峰。此外,清水混凝土在国家重点工程港珠澳大桥中也发挥了重要作用。根据设计,东西人工岛挡浪墙墙身、敞开段墙身、岛上建筑主体结构等均采用了清水混凝土[2]。由于清水混凝土独特的性能特点,其在基建和民用建筑工程中应用越来越广泛[3]。

尽管清水混凝土的使用越来越受到工程的青睐,但是清水混凝土的外观质量问题一直是行业内普遍存在的技术难题。其外观质量缺陷主要包括7个:①色差问题;②气泡问题;③花斑纹或粗骨料透明层问题;④表面水纹现象问题;⑤施工缝挂浆、泥浆和砂带问题;⑥蜂窝、麻面、损伤问题;⑦塑性裂缝问题[4]。在工程中,表面水纹问题较为普遍,控制难度较大[5],而且表面水纹的出现不仅会严重破坏清水混凝土的表面美感,还可能造成混凝土表面耐久性能劣化。因此,本论文主要分析了清水混凝土表面水纹产生的原因,并介绍了在天府国际机场项目中对清水混凝土表面水纹控制技术的研究。

1项目概况

成都天府国际机场是国家"十三五"规划的4F级国际机场、国际航空枢纽、丝绸之路经济带中等级最高的航空港之

一、成都国际航空枢纽的主枢纽,总投资776.99亿元。其中高架桥是连接天府国际机场 T1与 T2航站楼及从地下至航站楼出发口的重要通道,高架桥系统土建部分划分为 T1/T22个施工标段,分别由中国建筑第八工程局有限公司及中国华西企业股份有限公司承建。其中2个标段高架桥的箱梁、墩柱等部位均采用不同强度等级清水混凝土,总共建成了7.3万 m3的清水混凝土单体建筑物,是目前亚洲地区单体体量最大的清水混凝土建筑物。

2清水混凝土表面水纹缺陷控制技术

2.1清水混凝土表面水纹缺陷产生原因

清水混凝土的表面水纹是指在清水混凝土表面形成了一层与混凝土基体颜色差异较大的水波纹色差。其形成的原因主要有3点:

(1)骨料粒径选择不合适,级配不良。由于骨料的最大粒径偏大,级配不良,容易导致混凝土大颗粒粗骨料聚集,造成混凝土不匀质,经振捣之后容易形成水波纹。

(2)混凝土坍落度不合适。当坍落度偏大时,混凝土容易在振捣过程中泌水,水在混凝土与模板的界面局部聚集,这部分胶凝材料水化程度与其他部位不一致且该部分多余的水蒸发后会在该部位形成空隙从而导致清水混凝土表面水纹的产生;当坍落度偏小时,由于混凝土流动性较差,为了振捣密实减少表面气泡等缺陷就必须延长振捣时间,无形中就会形成过振,从而也容易形成表面水波紋现象。

(3)形成水纹的成分在清水混凝土表面富集。由于清水混凝土所用材料中存在一定的轻物质,如碳、泥等,在清水混凝土振捣成型过程中,这些轻物质会随着自由水分泌出富集在清水混凝土的表面,从而形成了较为明显的表面水纹缺陷。

2.2清水混凝土表面水纹缺陷解决措施

针对以上水纹缺陷形成的原因,主要提出了控制措施以解决在清水混凝土施工过程中出现的水纹缺陷问题。

2.2.1原材料控制

为控制清水混凝土表面水纹缺陷,针对骨料、胶凝材料以及外加剂提出了几点控制措施:

2.2.1.1骨料

粗骨料选用粒径为5-31.5 mm大碎石及5-10 mm小碎石,含泥量小于0.5%,针片状含量小于5.0%,试验大小石比例为8:2;细集料选用Ⅱ区中砂,细度模数为2.6,石粉含量小于10%,含泥量小于0.5%,泥块含量小于0.2%。按照以上骨料标准配制的清水混凝土如图1所示,混凝土表面无水纹缺陷。

2.2.1.2胶凝材料

清水混凝土生产使用的胶凝材料主要包括 P042.5R水泥、风选Ⅰ级粉煤灰、s95矿粉、硅灰,以上胶凝材料的技术指标均需要满足相关标准要求。此外,粉料级配差也容易导致混凝土拌合物工作性能差,进而导致表面水纹缺陷的产生,因此,还需要严格控制粉料粒径,对粉料粒径的要求如表1所示。

2.2.1.3外加剂

外加剂需要使用专用清水外加剂,并且还应当引入有机硅类消泡剂以消除混凝土表面气泡。

2.2.2配合比优化

针对表面水纹问题进行清水混凝土配合比优化,主要包括水胶比、砂率、掺和料的调整优化。配合比优化调整设计及实验结果如表2所示。

由表2可知,水胶比、砂率以及掺和料对清水混凝土工作性能和表面水纹均存在较大影响,具体分析及建议措施如下。

2.2.2.1水胶比

水胶比是混凝土配合比设计的关键参数,直接决定混凝土的工作性能、力学性能以及耐久性能。研究发现,对于清水混凝土而言,用水量的多少还会影响混凝土表面水纹。水胶比较低时,新拌混凝土的流动性能较差,浇筑完成后表面易出现大的气孔等缺陷,而过度的振捣虽然可以减少表面气孔,但是同时也容易导致形成混凝土表面水纹。水胶比较高时,混凝土流动性较好,无需过度振捣,但是用水量过大会导致新拌混凝土体系中自由水含量较大。混凝土成型后,富余的自由水容易在混凝土和模板的表面富集,从而形成表面水纹。结合实验研究,为避免表面出现严重水纹缺陷,清水混凝土的水胶比应当比同等级的普通混凝土低,单方用水量以不超过170 kg为最佳。

2.2.2.2砂率

砂率的大小会影响混凝土拌合物的粘聚性和包裹性,不利于混凝土的泵送和振捣,从而影响混凝土成型后的表面质量。实验研究发现,在清水混凝土中,如果使用砂率过小,新拌混凝土不仅不利于施工,其保水性也较差,容易出现泌水现象,进而导致成型后的混凝土表面出现水纹。因此,在设计清水混凝土配合比时,应相比同等级普通混凝土适当提高砂率,一般以提高1%~2%为宜。

2.2.2.3掺和料

掺和料的合理使用可以很好改善混凝土的工作性能、力学性能以及耐久性能。实验研究发现,由于粉煤灰有减水作用,随着粉煤灰的掺入,新拌混凝土的流动性增加。但是粉煤灰用量超过15%时,清水混凝土颜色较深,同时容易出现水纹色差。这主要是因为粉煤灰中含有未充分燃烧的轻质碳以及其他杂质,粉煤灰用量较大时,该类物质容易富集到混凝土表面从而造成水纹色差。适当加入矿粉可以对混凝土起到提亮的效果,但是矿粉用量过大容易导致拌合物黏度变大,成型后的混凝土表面颜色变深。硅灰的使用对控制清水混凝土表面的水纹至关重要,硅灰的引入不仅可以改善新拌混凝土的粘度,同时硅灰的保水作用可以保证新拌混凝土浆体中的多余自由水在震捣时不被离析,从而避免了成型后混凝土表面水纹。但是硅灰掺量过大会导致混凝土工作性能劣化、表面色差严重,同时也不利于成本控制,用量一般控制在8%以内。为充分发挥各种掺和料的性能优势以及在相互协同作用下弥补劣势,建议复合使用掺和料,清水混凝土中摻和料推荐使用掺量为:10%矿粉、5%粉煤灰、5%硅灰。

2.2.3浇筑施工过程控制

清水混凝土浇筑时,混凝土自出料口下落的自由倾落高度不得超过2 m,以防止混凝土离析;禁止混凝土沿模板壁滑下,破坏模板上的脱模剂。所有混凝土浇筑采用水平分层进行,振捣时采用"快插慢拔"的方式,不得出现欠振、漏振、过振;振捣棒的插入深度要大于浇筑层厚度,插入下层混凝土中50~100 mm;每一振点的振动时间,应以混凝土表面不再下沉、无气泡溢出为止。

2.2.4双亲活性水纹屏蔽技术

根据形成清水混凝土表面水纹的局部成分差异和水纹缺陷形成的原因,借鉴表面化学理论,本研究提出了通过选择合适的具有双亲效果的脂肪醇聚氧乙烯醚、月桂醇聚氧乙烯醚等微量改良剂来改善清水混凝土表面水纹缺陷问题。脂肪醇聚氧乙烯醚、月桂醇聚氧乙烯醚是无色液体或蜡状物,它们均具有较高的表面活性,能把水的表面张力降低至29 mN/m。醚类改良剂作为一种表面活性剂具有双亲效果,其分子链一面亲水一面亲油,使用其作为水纹屏蔽材料,可以使得胶凝材料中油性的轻物质被固化在基体内部,不会随自由水一起泌出到混凝土表面形成水纹,减少在混凝土表面富集的几率,形成清水混凝土水纹屏蔽技术。

图2和图3分别表示掺入外加剂掺量0.4%的水纹屏蔽材料后,清水混凝土的工作性能以及混凝土表观质量。由图可知,采用以上控制措施制备得到的清水混凝土的塌落/扩展度为210 mm/520 mm,工作性能较好,成型后表面颜色均匀无明显水纹色差。

3工程应用情况

成都天府国际机场航站区高架桥系统土建部分划分为T1/T22个施工标段,一标段桥梁工程主要包含航站高架桥、转换区高架桥2个部分,共5座、桥梁总长1647.42 m。其中,航站高架桥包括航站高架上引桥、T1航站高架桥共2座桥梁;转换区高架桥包括 T1转换区高架桥、T2转换区高架桥、T转换区高架桥共3座桥梁。T1标段站前高架平面示意如图4所示。

本标段航站高架上引桥、T1航站高架桥、T2转换区高架桥、T转换区高架桥,全部设计为鱼腹式现浇箱梁,共计17联,最大跨径为39.047 m,共计约42000 m2。所有箱梁均采用 C50清水混凝土,工程概况见表3。

T2标段航站楼站前高架桥由 T2航站高架桥和下引桥两部分组成,如图5所示。

T2航站高架桥全长360 m,桥墩采用2 m×2 m混凝土方墩,5号墩、8号墩右侧、9号墩为扩大基础,座于地下结构顶板上,其余为桩承台基础,桩径2.5 m,承台厚2.5 m。航站高架下引桥全长333 m,桥墩采用2 m×2 m混凝土方墩,桥台采用挡土式桥台;0号墩为扩大基础,座于地下结构顶板上,其余为桩承台基础,桩径2.5 m,桥台为桩承台基础,桩径1.2 m,承台厚1.8 m、2.5 m。

以上桥梁结构墩柱部分全部采用 C40清水混凝土,工程概况如表4所示。

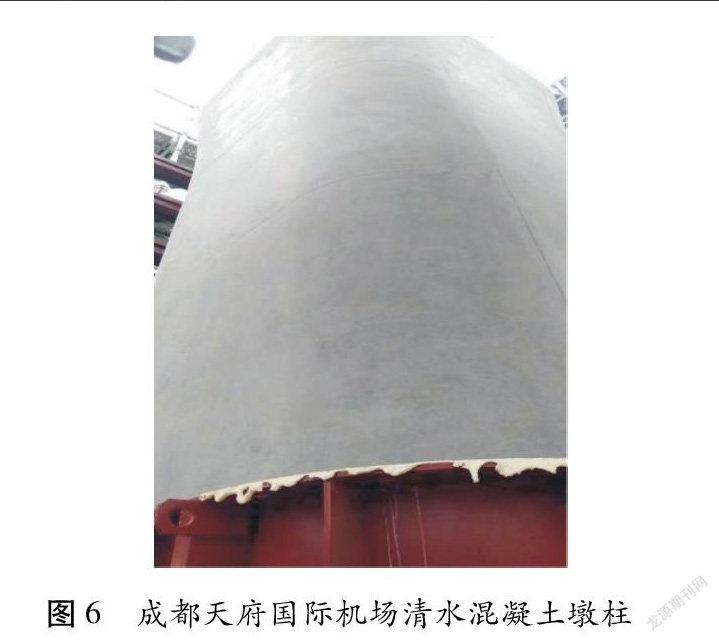

上文所提及的关于清水混凝土表面水纹的控制措施均在该项目中得到成功应用,圆满地完成了超大体积清水混凝土工程的建造工作。如图6所示,工程最终交付的清水混凝土颜色均匀,表面无明显水纹色差,获得了业主的一致好评和认可。

4小结

本文主要介绍了在成都天府机场项目中关于清水混凝土表面水纹控制技术的研究工作。主要得出4个结论:

(1)严格控制原材料质量,使用符合质量要求的砂石骨料、胶凝材料以及外加剂。

(2)配合比设计时,应当严格控制用水量,一般小于170 kg/m3;砂率应当适当提高1%~2%;掺和料应当复合使用,推荐使用掺量为:10%矿粉、5%粉煤灰、5%硅灰。

(3)浇筑采用水平分层进行,振捣时采用"快插慢拔"的方式,不得出现欠振、漏振、过振。每一振点的振动时间,应以混凝土表面不再下沉、无气泡溢出为止。

(4)使用脂肪醇聚氧乙烯醚作为改良剂,按照外加剂0.4%的掺量加入到混凝土中可以达到水纹屏蔽的作用。

得益于以上技术,成都天府机场项目中清水混凝土的施工及交付得以顺利完成,并得到了施工方和业主的一致好评。

参考文献

[1]陈东,王玮,胡洋.石灰石粉对清水混凝土性能的影响研究[J].广东建材,2022,38(2):11-13.

[2]陈克伟,孙振平,王成启,等.港珠澳大桥环岛挡浪墙素清水混凝土裂缝控制技术研究[J].新型建筑材料,2019,46(4):1-4.

[3]俞海勇,王琼,李春霞.清水混凝土的技术特点和应用前景[J].上海建设科技,2008(5):69-70.

[4]刘先亮,张荣华.清水混凝土质量影响因素分析研究[J].四川建材,2022,48(4):3-5.

[5]吴永红,周华松,段军朝.武汉火车站饰面清水混凝土外观质量保障措施[J].施工技术,2008(11):20-22.