梯形明沟滑模施工技术在天府机场建设中的应用

樊手 周俊 钟良海 王玮

【摘要】文章介绍用定型钢模自重抵抗现浇混凝土作用力,用卷扬机提升模板滑动形成滑模体系,实现混凝土的连续浇筑。该施工技术用于梯形明沟滑模施工,提高了排水沟成型质量、节约了工程成本、缩短了施工工期。

【关键词】排水沟;滑模;质量

【中图分类号】 TU755.2+1 【文献标志码】 B

成都天府国际机场作为国际航空枢纽、丝绸之路经济带中等级较高的航空港,其在设计、施工中都采用了高标准,土建施工质量要求极高。机场的排水沟工程中,将以往采用的浆砌片石梯形明沟改为了质量更为可靠、耐久性更好的现浇混凝土梯形明沟。排水工程包含各种类型排水沟105200 m,其中现浇混凝土梯形明沟42372 m,飞行区场道工程01标段承担了14000 m以上的现浇混凝土梯形明沟施工任务。采用传统的施工方式,不能满足要求,经过不断探索、试验和改进,采用梯形明沟滑模施工技术,取得了良好的效果。

1梯形明沟滑模施工

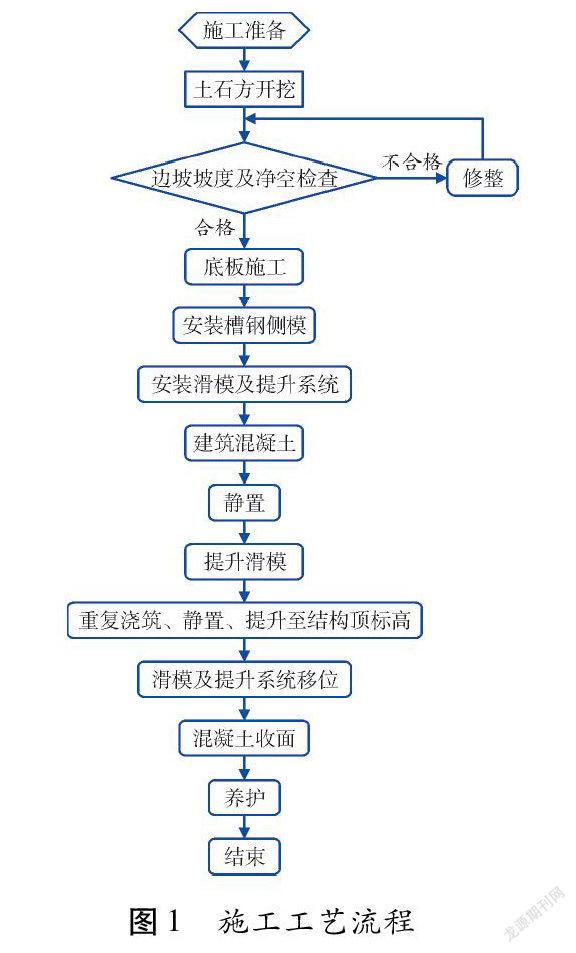

施工工艺流程见图1。

1.1施工准备

正式施工前应熟悉图纸,测量工程所在地地面高程与设计地面高程是否相符;根据工程所在地实际情况合理规划施工道路,组织施工需要的物资。

1.2土石方开挖

根据测量放样出的控制线开挖土石方,并按照设计坡比修整边坡,修整好的边坡应平整、坚实,无松散土、石块附着。

开挖出的土方应按照土石方调配方案及时运走,不得堆放在沟槽两侧,同时应对沟槽两侧进行整平,以利于后续施工。在土石方开挖的过程中,测量人员应进行跟踪测量,防止因欠挖造成沟壁混凝土厚度不够,并且控制超挖,杜绝浪费混凝土;开挖完成后用坡比尺检查,若有局部欠挖,则及时返工修整到位。

1.3沟底板施工

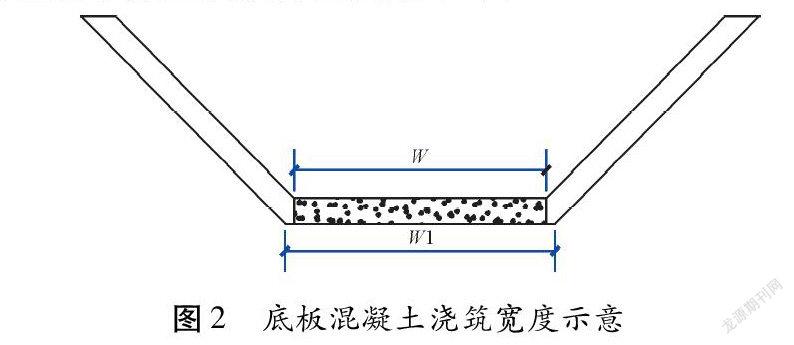

完成沟槽开挖后,按程序完成试验检测及报验工作。底板混凝土浇筑前应按设计要求铺设反滤土工布及碎石垫层。底板混凝土浇筑时仅浇筑图示 W宽度部分,不可将整个 W1全部浇筑。浇筑时必须保证底板边线顺直,否则将影响最终成型效果。底板施工应尽量超前,一次性可浇筑50~100 m, 为沟壁流水作业提供作业面(图2)。

1.4沟壁施工

沟壁施工主要工序包括钢筋绑扎、模板安装、浇筑混凝土和拆模养护等。

采用滑模施工时钢筋绑扎工艺与使用普通木模时相同,应满足设计文件及相应规范的要求(图3)。

模板安装时先安装槽钢侧模,根据沟壁设计厚度选择对应型号的槽钢作为侧模。槽钢下端直接抵紧底板混凝土,使其上表面与底板混凝土顶面齐平,上端使用钢管架支撑,并调整其坡度至设计坡度后固定牢固。若槽钢与坡面土基间有空隙,则使用木枋或者木板衬垫。侧模安装到位后,将重力式滑模使用挖掘机吊装就位,滑模底边置于底板混凝土面,板面与槽钢上表面贴合。模板安装好后使用挖掘机将提升系统安装就位,并将钢绳与重力式滑模连接。滑模系统安装见重力式滑模安装示意图。

重力式滑模系统是梯形明沟滑模施工的硬件部分,要想既好又快的施工现浇混凝土梯形明沟,混凝土浇筑工艺极为重要。根据前期多次施工实践得出的经验,沟壁混凝土的出场塌落度应控制在160 mm, 浇筑塌落度控制在140~150 mm,塌落度过大则无法在短时间内完成模板提升,塌落度过小则会浇筑困难且难以振捣密实。浇筑时使用挖掘机将混凝土沿模板上沿均匀撒布,直至填满模板,然后使用振捣棒从模板上口插入振捣至泛浆,切不可过振,否则可能导致模板突出移位。完成一次浇筑后,需静置等待一定时间待混凝土初凝后方可提升滑模,提升时应缓慢、平稳,并注意观察模板滑离后混凝土是否有鼓包现象,若发生混凝土鼓包则应立即停止提升。模板一次提升高度不得大于2/3模板高度,提升到位后按照前述流程重复浇筑、静置、提升流程,直至浇筑至设计高度。待最上一层混凝土浇筑完成并达到初凝后,即可将重力式滑模吊离作业面并清理模板面以备后用。吊离模板后使用小型磨光机收面,以使沟壁混凝土表面平整光洁。

上述浇筑工艺为跳仓法施工中跳仓段的标准工艺。梯形明沟为线型构筑物,具备跳仓作业、流水施工的条件,即在一段一定长度的底板已完成施工的情况下,将相应沟壁以沉降缝为分隔,交替划分为跳仓段和填仓段。实际施工中一般配置4套滑模系统,将4套滑模系统安装完毕后逐一浇筑,利用 A段浇混凝土静置间隙浇筑 B、C、D段,待 D段浇筑后, A段已具备提升条件,从而形成流水作业。其具体实施方式如图4所示,其中数字编号代表混凝土浇筑顺序。

按照跳仓流水作业的方式完成 A、B、C、D段后为防止因混凝土强度不够而被破坏,并不立即浇筑相邻填仓段,而是直接将工作段向前推进,继续浇筑跳仓段,待先浇筑的跳仓段混凝土达到5 MPa后返回浇筑填仓段。

1.5养护

混凝土浇筑完成后应立即养护,当日养护采用覆盖塑料薄膜的方式,次日用土工布替换塑料薄膜并使用洒水车洒水,保证土工布一直处于湿润状态,养护时间不得少于7天。

2实施效果

2.1经济效益

采用本技术施工现浇混凝土梯形明沟,一套模板单次可完成单边5 m沟壁,即施工4段(单边合计20 m)的工程量与传统木模10 m(双边)一次施工的工程量相等。根据现场施工实践,本技术一施工段单次施工耗时2.5~3 h,1个工作日可施工3段(单边合计15 m),4天可施工12段(单边合计60 m),折合成型沟30 m(双边)即与传统木模3段(双边30 m)施工的工程量相等。其施工直接成本含6名工人人工费和1台挖掘机的机械台班费,按市场均价计算,人工费约为6×300×4=7200元,挖掘机台班费约为1200×4=4800元,合计12000元。而采用传统木模施工10 m仅搭设脚手架、支模耗费架子工、木工合计28工日左右产生的人工费即为28×300=8400元,浇筑一段混凝土需使用人工5个,费用为300×5=1500元,则完成30 m所需总费用为(8400+1500)×3=29700元。根据现场施工实践和上述论证,滑模施工技术成本仅为传统木模施工的40.4%,滑模施工与传统木模相比,经济节省约60%,当采用多套滑模流水施工时,将会更加加快进度,使成本进一步降低。

2.2环保方面的优势

采用重力式滑模时所有模板皆为钢质材料,可重复多次使用,耐久性好,这就从客观上减少了木材等自然资源的消耗,同时产生的建筑垃圾、废弃物大为减少,符合绿色施工的理念。

2.3工期方面的优势

在上述经济效益分析中列出本施工技术一施工段(单边5 m)单次施工耗时2.5~3 h,1个工作日可施工3段,即1个工作日可完成单边15 m现浇混凝土梯形明沟侧墙,等同于传统木模一施工段(双边10 m)完成工程量的75%,而木模施工支模耗时4天,浇筑混凝土耗时1天,拆模耗时1天,由此可计算出完成相同工程量滑模施工工期为传统木模施工工期的22.2%。

2.4质量方面的优势

采用传统木模施工容易产生2个方面的质量问题,一是由于整个模板体系强度、刚度、稳定性均较差,爆模、跑模时有发生,浇筑的结构几何尺寸不标准、线型差;二是由于沟壁为仰斜的形式,浇筑混凝土后不利于振捣,气泡不易排出,造成混凝土表面密实度较差,气泡孔较多,表观质量差。而采用本施工技术所述的滑模系统,定型钢模强度、刚度大,沟壁线型及平整度都优于传统木模,同时因其在竖直方向上为分层浇筑的形式,每次浇筑后可以进行充分振捣,混凝土密实度也较好。

3结束语

成都天府機场贯彻"平安、绿色、人文、智慧"的理念,立足打造"四型机场"标杆。水作为建设工程施工过程中,需要特别注意和防范的客体,排水工程的施工质量也就显得特别重要。本梯形明沟滑模施工技术,在明显提升施工质量的同时,在经济、环保、工期等方面也具有突出优势,为天府机场"四型机场"建设,贡献出了科技、技术方面的力量。