离心压缩机用高速永磁电机的设计与分析

李文广,冯国胜,,贾素梅,张艳明,张 伟

(1. 石家庄铁道大学 交通运输学院,石家庄050043;2. 石家庄铁道大学 机械工程学院,石家庄050043;3. 河北电机股份有限公司,石家庄050021)

0 引 言

随着世界各国对纯电动车(EV)、混合动力车(HEV)、燃料电池车(FCEV)等研究的日趋深入,燃料电池汽车被认为是一种极有可能取代普通燃油而成为未来汽车动力的主要来源,它提供了一种能满足乘用车环境法规并能降低碳排放量的解决方案。

对于燃料电池系统,通常有离心式、螺杆式和罗茨式压缩机,与其他几种压缩机相比,离心式压缩机具有紧凑、高效的优点,随着转速升高,效率不断提高,重量和尺寸则相应下降,且不存在摩擦磨损问题,寿命长,尤其适用车载使用。

为实现叶轮的额定转速并满足系统对压缩空气、系统体积重量的要求,空气压缩机驱动电机的转速不能太低,因此研发高速电机至关重要。超高速电机具有高效、紧凑、重量轻等优点,在高速系统中有广泛的应用,通过提高其转速,在相同的功率水平下,可以使系统变得更小、更轻,因此高速电机广泛应用在要求结构紧凑、轻量的车辆工程领域。

文献[1]中完成了额定转速120 000 r/min,额定功率15 kW的永磁同步电机的研究,满足定子铁心损耗和转子涡流损耗的要求。文献[2]中,三相开关磁阻电机被用于燃料电池汽车系统中驱动空气压缩机,压缩机最大转速14 000 r/min,对应空气质量流量为25 g/s,空气压比为2,可应用在25kW的燃料电池系统中。博格华纳开发了用于涡轮增压器的空气压缩机,采用12 kW,额定转速为120 000 r/min的永磁同步电机[3]。文献[4]中描述了额定功率10 kW,额定转速75 000 r/min的感应电机的详细性能,应用在额定功率密度为28 MW/m3电动辅助涡轮增压器中。

本文提出了一种高速离心式空气压缩机用高速电机的结构方案,气动悬浮轴承为径向和轴向支撑,永磁同步电机转子与叶轮为一体组成转动组件,可实现空气润滑、高速电机的结合,满足燃料电池系统的要求。

1 电机的电磁结构设计

1.1 电机结构

由于空气压缩机转速很高,为缩减尺寸并提高其动力学特性,采用电机中置的结构形式,即电机位于两径向轴承之间,叶轮和止推轴承分别位于转子的前端和后端[5-6]。空气压缩机主体中部为电机组件,电机前后两端分别布置两个空气悬浮径向轴承,转子组件后端布置两个止推轴承,离心式叶轮位于前端,对空气进行压缩,图1显示了超高速永磁同步电机的构型。

图1 离心压缩机用高速永磁电机剖面图

本设计目的为提出一种均衡的妥协方案,以满足下列要求:

①额定效率≥85%;

②转速20 000 r/min到100 000 r/min范围内满足额定功率10 kW;

③额定电压有效值限制为500 V;

④较低的转子涡流损耗;

⑤转子外径50 mm(含护套);

⑥较短的转子。

对于高转速小功率永磁同步电机,最佳选择就是采用三相两极表贴式结构。初始预估条件为:Y形接法;磁钢工作温度为150℃;绕组温度为120℃;定子侧采用水冷。

1.2 转子极数

两极电机结构在高转速,小功率永磁同步电机中较为多见。由于转速要求达到了最高100 000 r/min,出于驱动电路开关频率的考虑,应当尽可能减小其基波电频率。当极数为2时,电频率最小,为1666.7Hz。

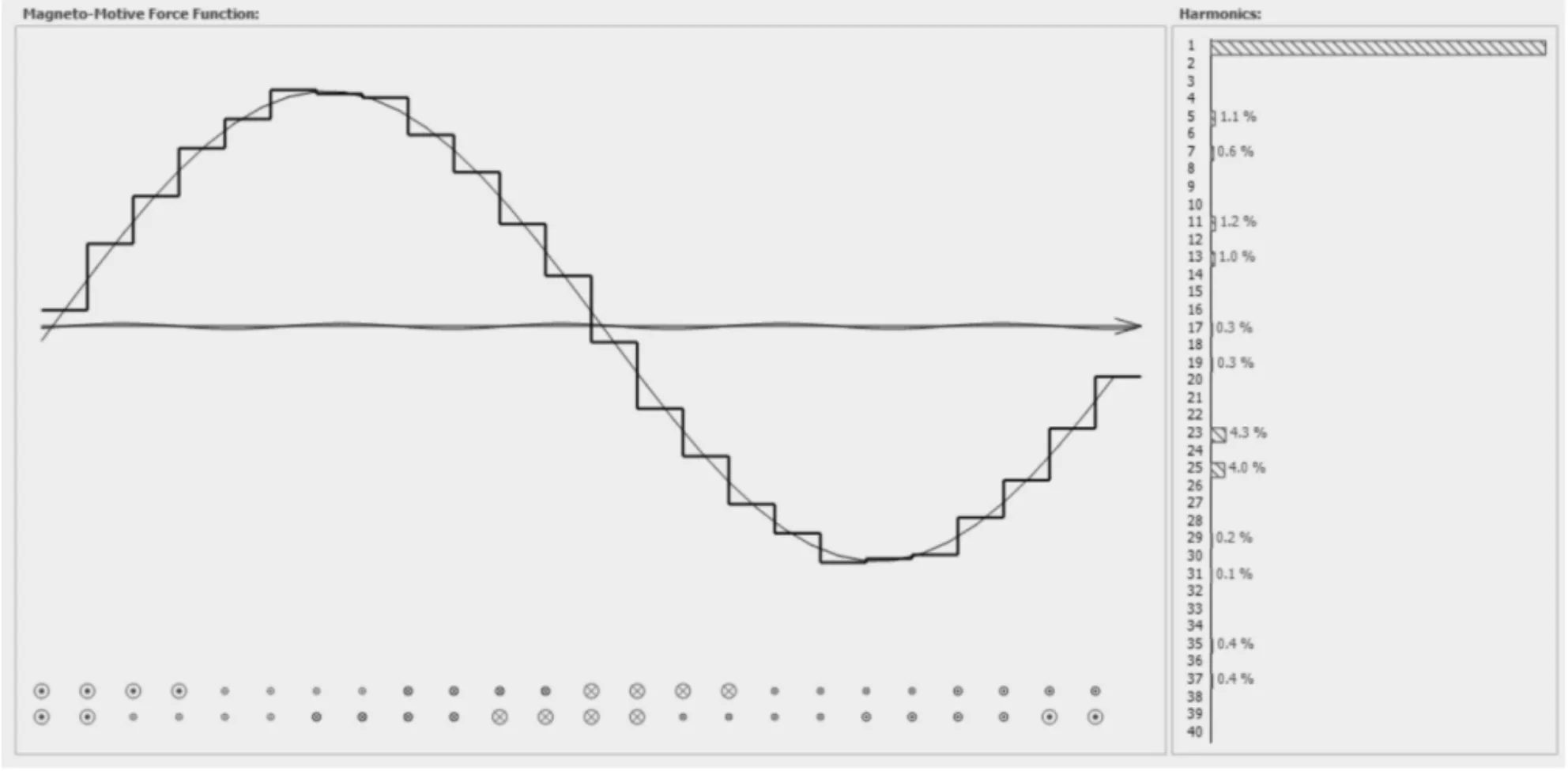

1.3 定子槽数

由于分数槽绕组空间谐波含量过高,对于涡流损耗有不利影响,因此采用整数槽分布式绕组。原则上为了获得近似正弦的磁动势波形,每极每相定子槽数应当越多越好,而考虑到本电机尺寸方面有严格要求,槽数过多会导致难以下线,因此折中选择为24,这样每极每相槽数为4。为进一步削弱空间谐波,本电机采用跨距为2的双层绕组。其谐波含量可以通过磁动势波形直观观察。

图2 磁动势波形

由图2可见,除基波外的各次谐波含量都相当低,即磁动势波形正弦程度非常高。

1.4 转子结构

转子的设计要考虑到机械强度、转子动力学和电磁性能等多种方面。对于高速永磁电机而言,永磁体承受巨大的离心力,必须采用实心转子而非叠片,采取护套方式对永磁体进行保护,永磁体和护套之间采用过盈配合。为给磁铁和护套预留足够空间,转子铁心外径选取为38 mm,考虑到电磁和机械性能要求,材料选取为德标1.4122不锈钢。电机轴向长度一方面要考虑到电磁性能,而另一方面要考虑到转子动力学特性。转子铁心部分长径比按经验取为3,轴向长度110 mm。

1.5 永磁体材料

常规电机的气隙磁密一般控制在1 T左右,然而本电机转速高达100 000 r/min,为控制定子铁耗则气隙磁密要尽可能低。为了减小周向上的应力差,同时提高转矩密度,表贴式磁钢的极覆盖率设定为1。磁钢高度选定为4 mm,其上覆盖有2 mm厚碳纤维护套,磁钢材料选取为耐高温的钐钴稀土磁钢,牌号为BMS-22,其在150℃时剩磁密度为0.9 T,磁钢的磁化方向为径向。

1.6 定子冲片

定子冲片外形的选择主要考虑到在尽可能减小外径的情况下降低铁耗,且同时给绕组留有足够的空间。基于此,齿宽3 mm,轭高为11.5 mm。原则上槽开口应越小越好,而为了保证嵌线操作,槽开口选取为2 mm,槽开口高度选取为1 mm,人为使槽口漏感增大而增强电流滤波效果。定子冲片材料预选取为M250-35A。

1.7 定子线圈

为使电压得到充分利用,绕组匝数应该选取使得在80 000 r/min附近达到电压限制,100 000 r/min需要进行弱磁。绕组的并联支路数取2,绕组匝数为8。根据槽满率进行估计,每股导线由28根0.315 mm直径铜线并绕斜扭而成。

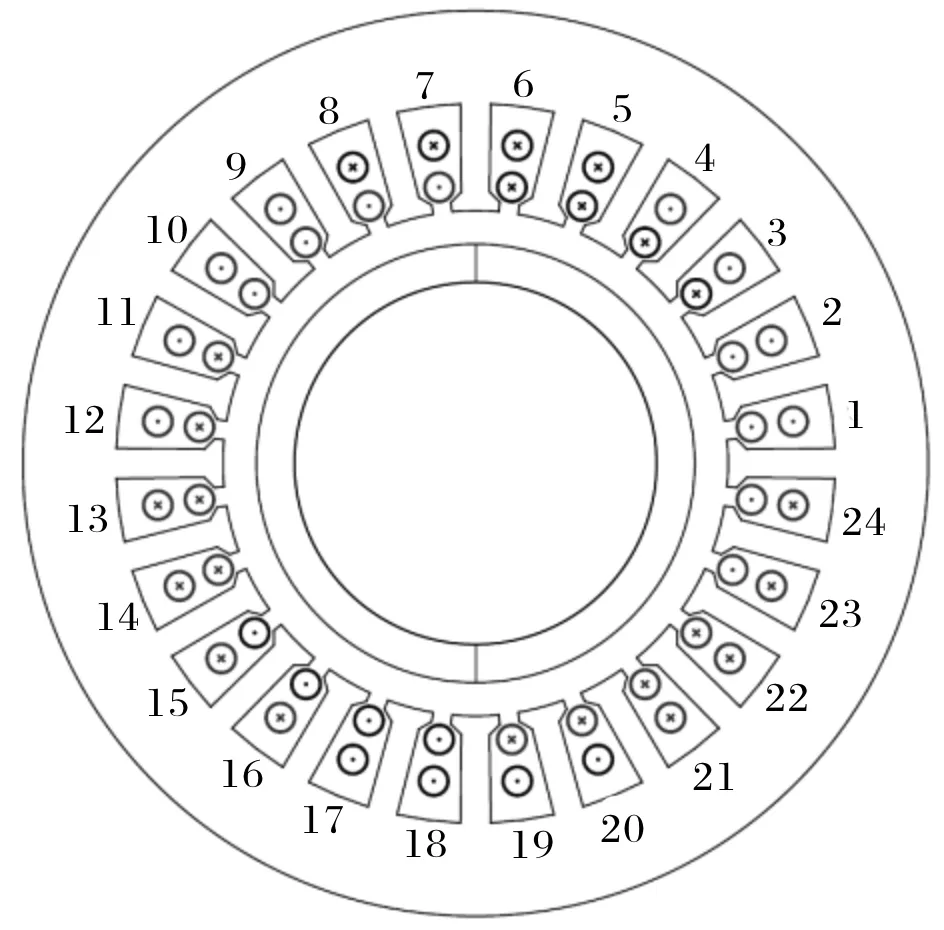

电机的横截面如图3所示。

图3 电机横截面

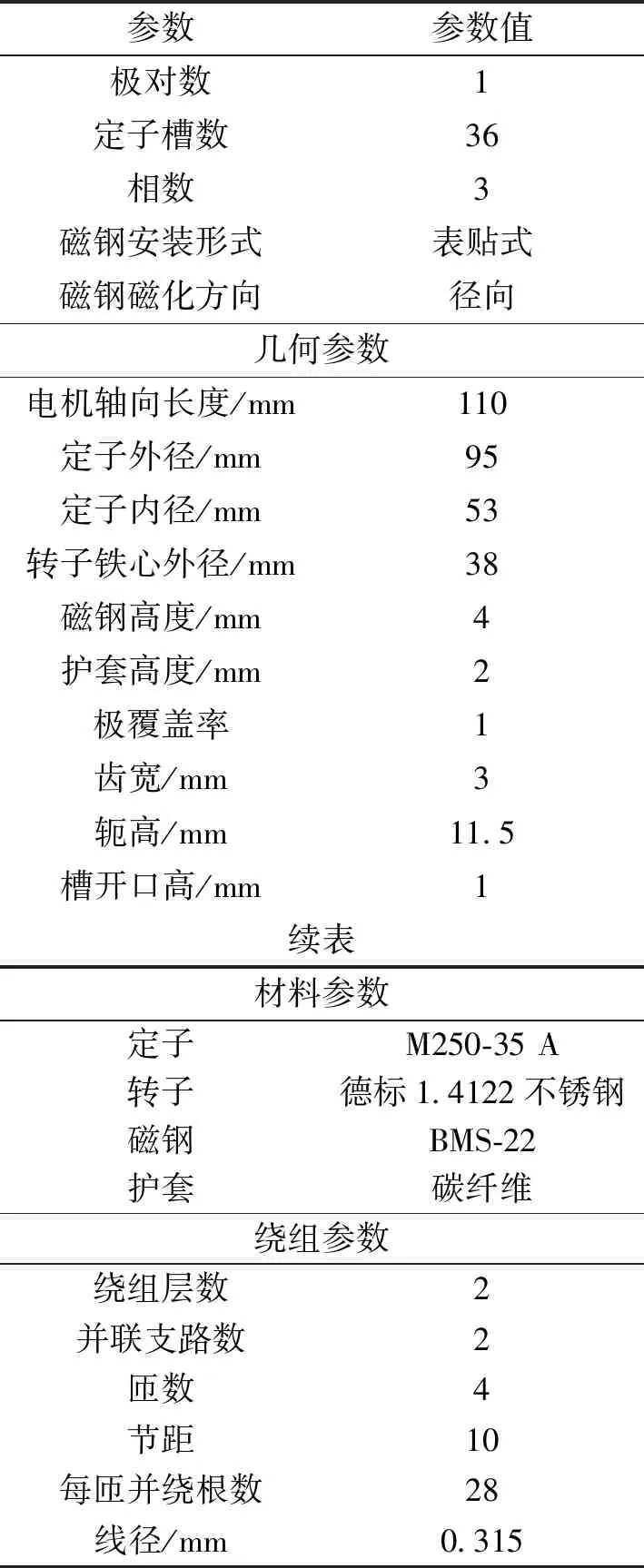

上述电机设计参数如表1所示。

表1 电机主要参数

2 电磁特性仿真

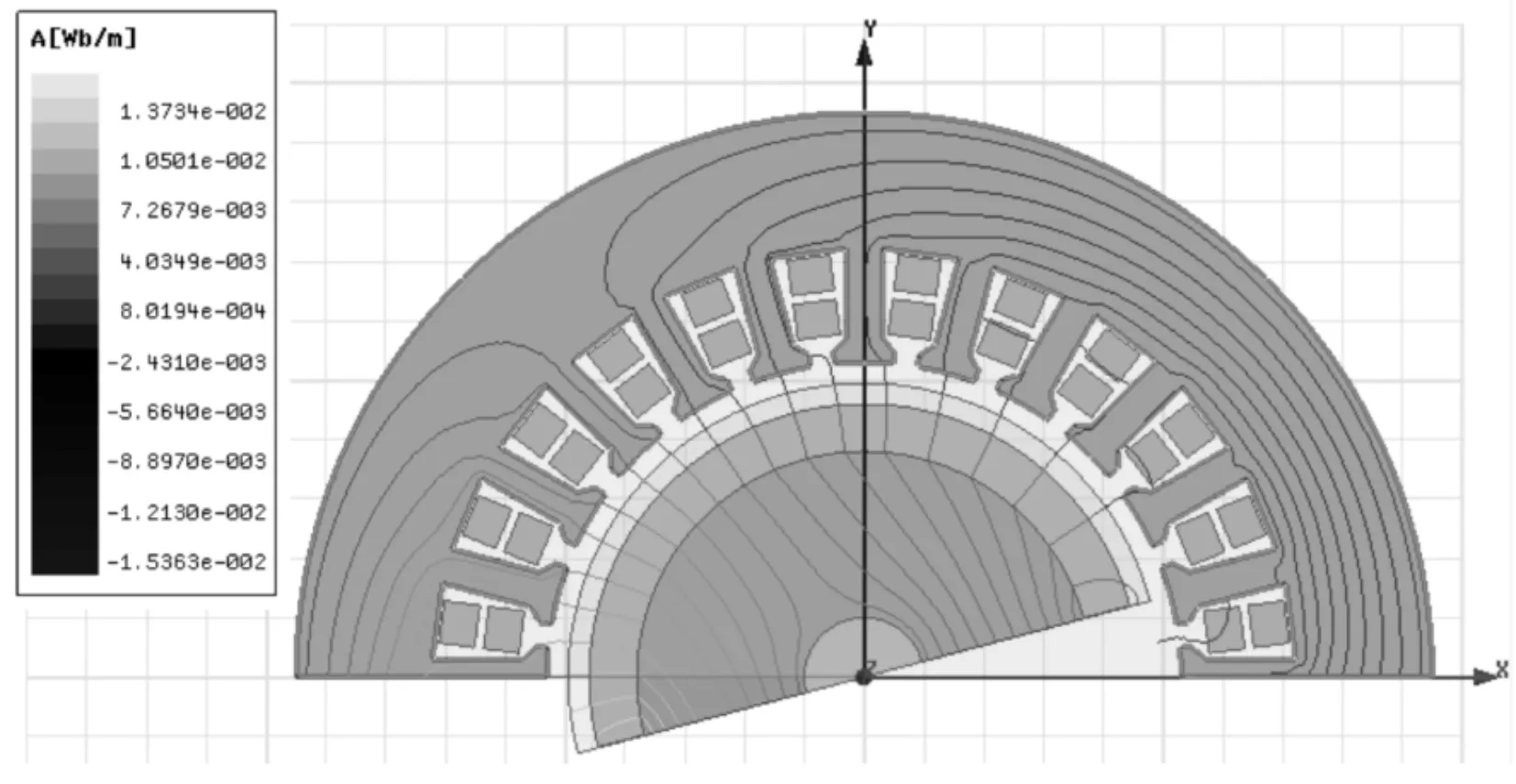

基于以上设计结果采用Maxwell进行有限元建模(应用周期边界条件)。空载时磁力线如图4所示。由于磁钢采用径向磁化方式,可以看出从磁钢向外呈放射状分布的磁力线。

图4 空载时磁力线

图5 20 000 r/min 10 kW负载磁力线

对比负载图4与空载图5下的磁力线,定子侧电流造成的磁场偏转明显可见。10 kW输出功率下,100 000 r/min时的定子电流明显小于20 000 r/min时,因此电流对磁力线的作用也不明显,如图6所示。

图6 100 000 r/min 10 kW负载磁力线

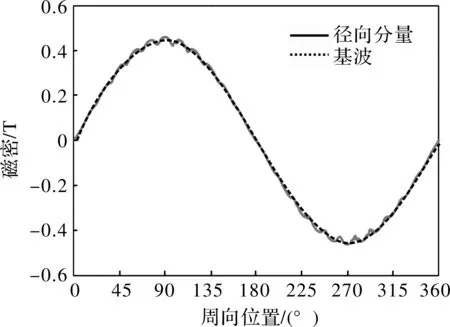

若采用平行极化,则气隙磁密基本为正弦分布(忽略开槽影响)。但是此时会有基波分量较低的问题,不适合充分利用磁钢。图7中可看出基波分量为0.45 T。

图7 平行极化下的气隙磁密

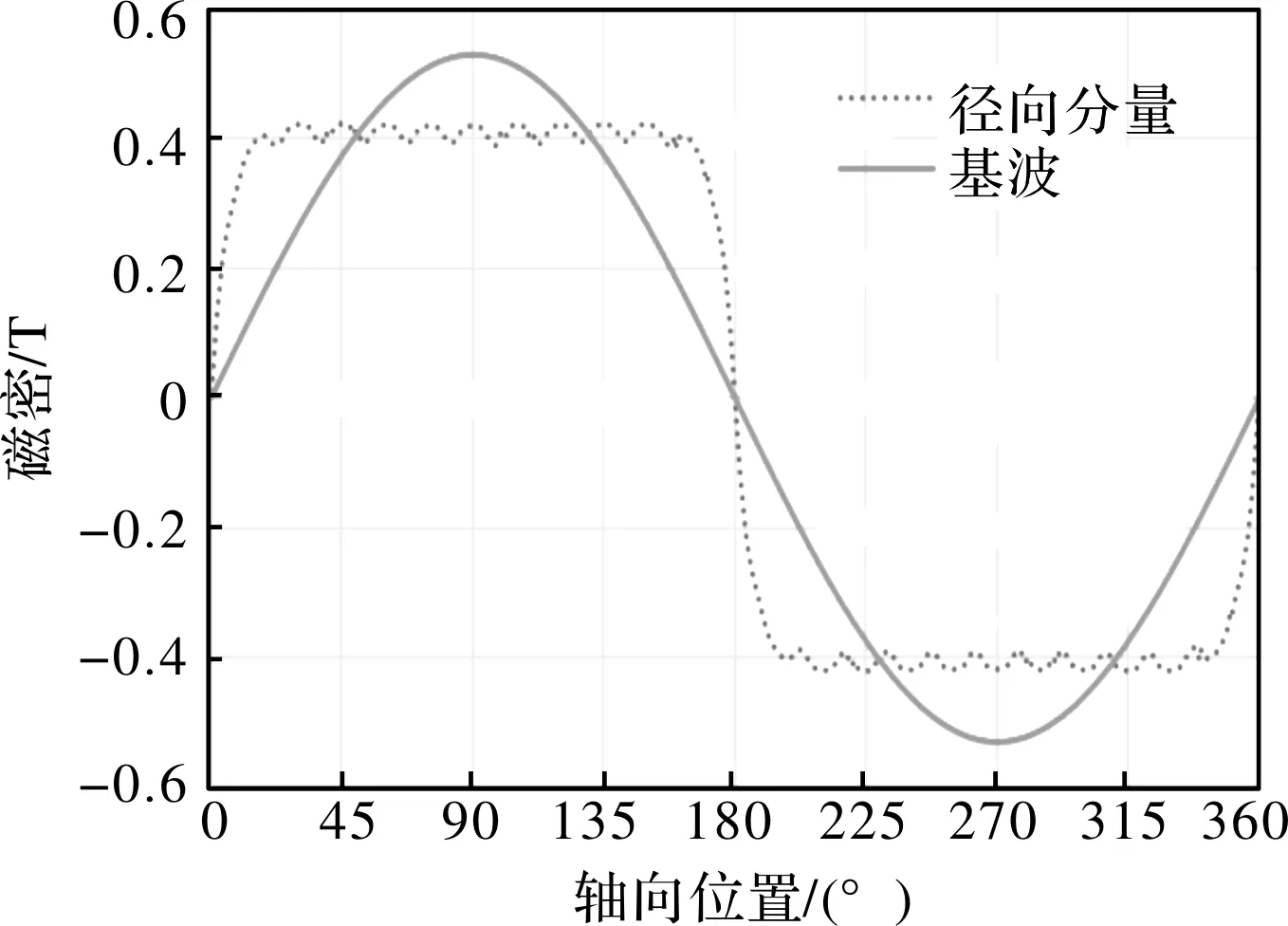

而采用径向磁化时,气隙磁密分布近似于方波,因此可以使基波幅值进一步升高。本设计中气隙磁密基波幅值为0.53 T,明显优于平行磁化方式,如图8所示。

图8 径向极化下的气隙磁密

通过有限元仿真可以得到空载状态下的磁密分布如图9所示。观察气隙磁密沿圆周一圈的分布,可以看出因为气隙较大且磁钢剩磁较低,电机磁密保持在较低水平。

图9 空载状态下的磁密分布

仿真中将电流激励设置为0,得到三相反电势的波形。在100 000 r/min下,一周期内的反电势波形和傅里叶分解结果如图10所示。

可知相间电压有效值为535 V,与预期一致,且略大于500 V电压限制,符合设计要求。除了基波之外,反电势波形中还含有一部分3次谐波,这部分谐波是由径向磁化的磁钢引起。同样,齿槽转矩也可在空载状态下仿真得到。本电机齿槽转矩在一个电周期内随时间的波形变化如图11所示,其幅值与转速无关[7]。

图10 反电势波形和傅里叶分解

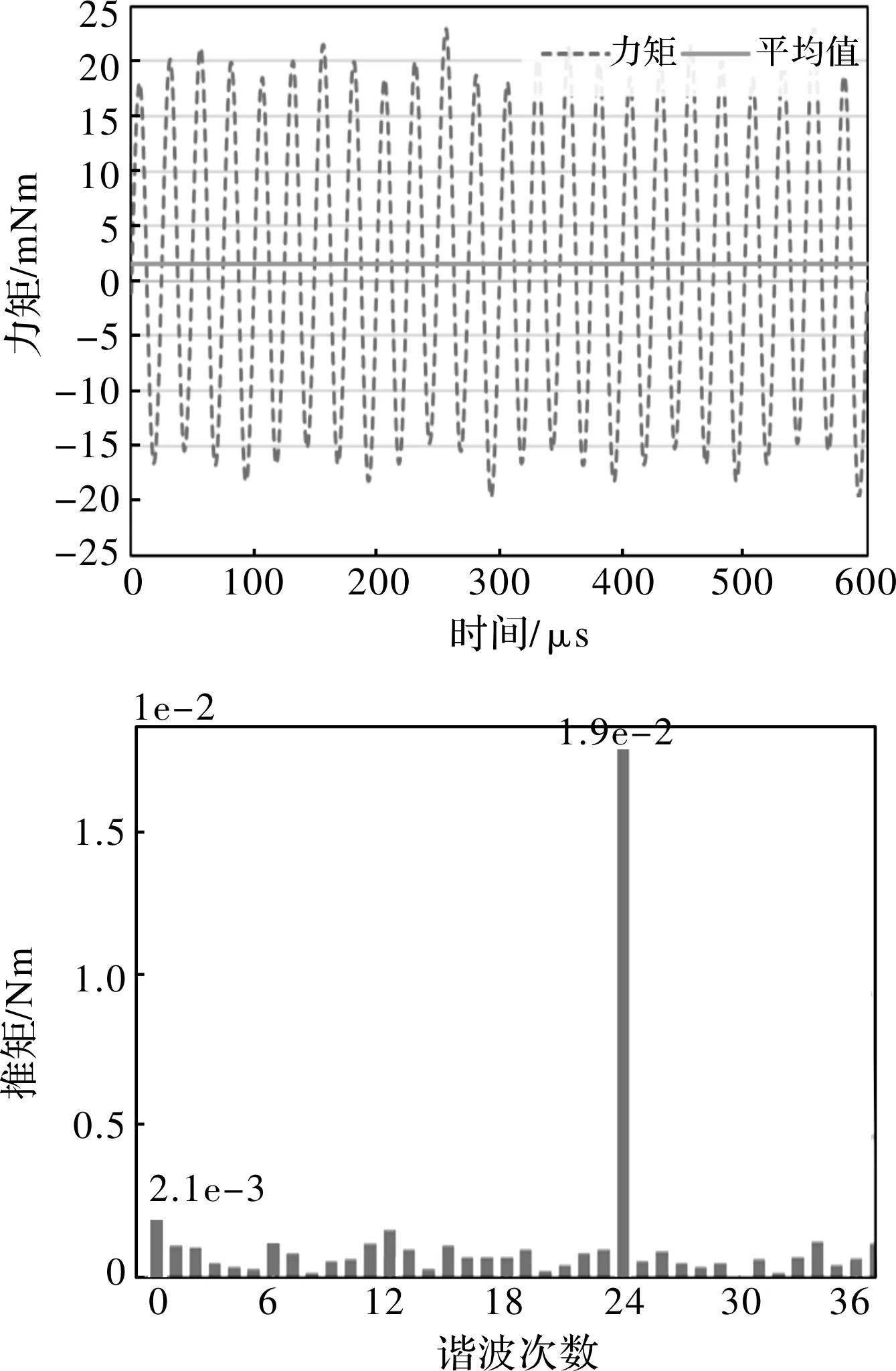

图11 齿槽转矩和傅里叶分解

图11中可看出结果中包含一个由数值误差导致的常数项,约为2.1 Nm。齿槽转矩由定子开槽导致,从波形中可以明显看出齿槽转矩次数为24次,和槽数一致,且幅值为19 Nm。考虑100 000 r/min时要求转矩为0.955 Nm,齿槽转矩的占比仅为2%,已经在合理范围。如果还有进一步削弱齿槽转矩的需要,可以考虑设计转子斜极或定子斜槽,同时进一步缩小开槽宽度。而实际上在负载状态下,转矩波动的产生不仅有齿槽转矩的影响,还有磁动势谐波和气隙磁场谐波共同作用产生的部分[8]。

3 转子损耗分析与优化

3.1 转子涡流损耗分析

在高速旋转状态下,磁钢和实心转子都会感应出涡流带来额外的转子损耗。对于高速电机,转子温度过高可能导致磁钢不可逆失磁及护套损坏等严重影响,仿真中必须要把这部分损耗考虑在内。考虑到转子损耗产生的三个因素:①定子侧电流基波感应的磁动势非正弦;②定子侧电流波形含高频谐波;③定子开槽影响[9]。第1点在前面的分析中已经证明,本电机绕组产生的磁动势分布正弦程度相当高,因此这部分损耗理论上应该非常小。考虑到滤波器的应用,大多数高速电机的输入电流要么谐波成分非常低,要么其谐波主要在低频下,因此第2点所导致的转子损耗基本可以忽略。综上,本电机设计中由于第3点所导致的损耗可能占主导。

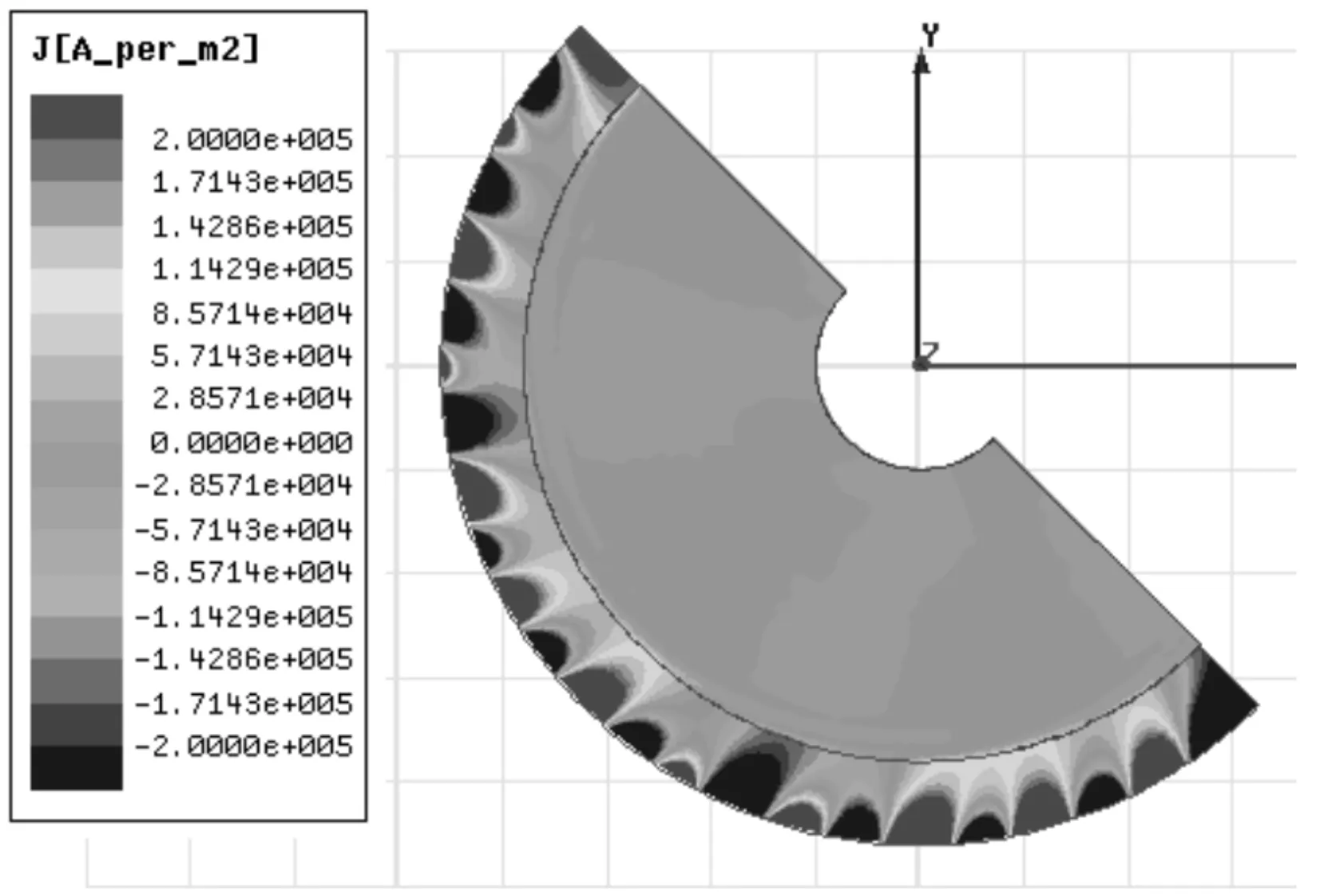

为使有限元仿真在尽可能准确,同时减少计算用时,仿真所用的网格在磁钢和转子铁心部分剖分更为细致,仿真时间步长也大幅减小,而把各材料磁导率参数改为线性。在100 000 r/min下,空载时感应电流密度如图所示。图12中涡流的周期性分布和集肤效应清晰可见。在100 000 r/min空载工况下,转子损耗的周期平均值为2.3 W,这部分损耗仅由上面提到的第3点产生。

图12 空载时感应电流密度

负载工况下,如10 kW 10 000 r/min时转子损耗的周期平均值为2.7 W,这部分损耗由上文的第1点和第3点共同作用产生,此时的感应电流密度如图13所示,由此可以验证前面三个因素的分析。根据经验,3 W左右的转子损耗不会造成明显负面影响。

图13 负载下感应电流密度

3.2 不同绕组下的涡流损耗分析

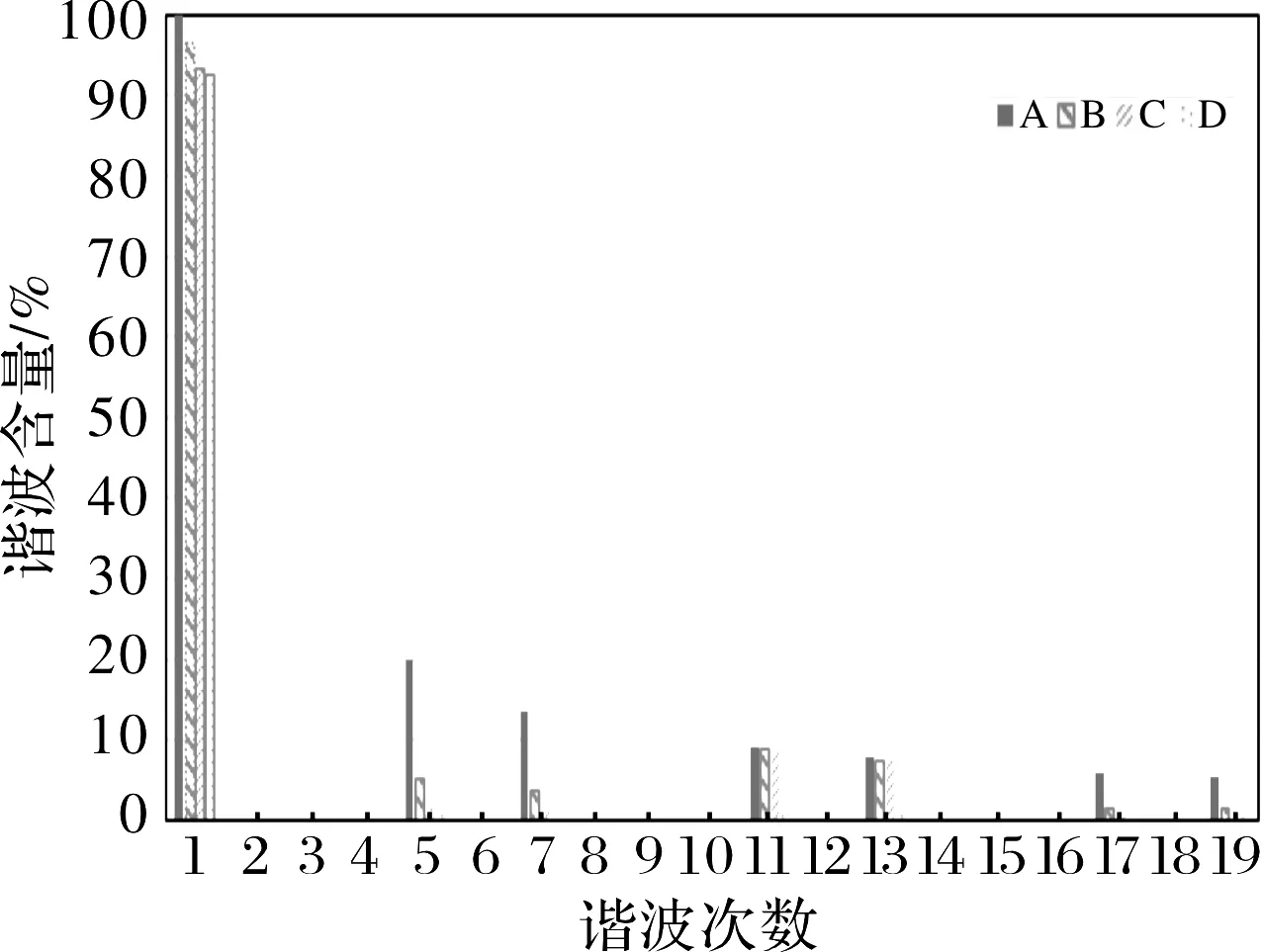

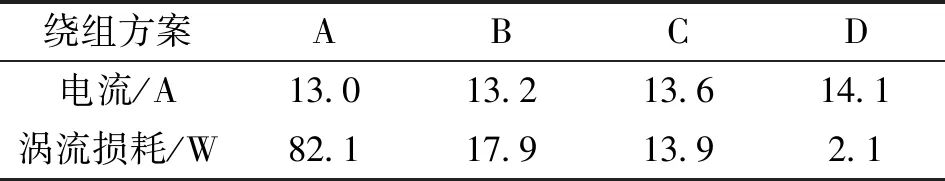

初始设计时就尽量减少了磁动势谐波水平,本电机在负载状态下由定子电流基波引起的涡流损耗非常小。现在考虑另外3种不同绕组,其谐波含量和本设计方案均不相同,如表2所示。

表2 不同绕组方案下电流

表2中同时给出了各方案在10 kW,80 000 r/min下的电流。考虑到基波绕组系数不同,各方案的电流也有细微差别,而各方案的磁动势谐波水平可以从图14中看出。

图14 各绕组方案磁动势谐波含量

可以直观地从图14中看出,A方案的谐波含量最高,其5次、7次和17次、19次谐波相对于其它方案明显过高。而B、C方案虽然比A方案的谐波含量少,但由于11次、13次为其齿谐波,无法得到良好抑制。D方案即本设计应用的方案,效果明显优于其它三种方案,相比之下各谐波含量基本可以忽略不记[10]。

根据上表中的绕组方案和电流进行仿真,结果也与上述分析一致,如表3所示。

表3 各绕组方案的涡流损耗

由于仿真中假设输入电流为正弦信号,仿真值稍小于实际值。方案A至方案D,谐波含量逐步降低,其涡流损耗也对应大幅降低。尽管方案D的基波绕组系数较低,需要略大的电流,其涡流损耗仅为方案A的3%。

4 工作点仿真分析

分别考虑转速为20 000 r/min,80 000 r/min和100 000 r/min下的三个工作点,额定功率为10 kW, 相间最大电压有效值为500 V,各工作点下的运行参数如表4所示。

表4 各工作点下性能参数

在各工作点中,最高的电流密度为12.5 A/mm2,在小型水冷电机中是一个较为合适的取值。如果对于绕组温升有额外要求,可以对定子进行灌封以获得较好的导热性能。

本设计为了达成非常宽的工作区间必然会进行一些妥协,可以看出从20 000 r/min到100 000 r/min过程中铁耗大幅上升,而铜耗减小到可忽略。表贴式永磁电机难于弱磁扩速的特性也能明显看出,在80 000 r/min时尚不需要弱磁,而在100 000 r/min时已经需要提供提前角为43.2°的电流,即此时d轴电流近似等于q轴电流。这样一来,电流提前角必然会很快趋近于90°,以至于转速无法得到进一步提高,这对于电机控制来说也是很大的挑战。

功率因数大体上维持在较高的区间,而在最高转速100 000 r/min下功率因数较低是可以接受的,这也是出于电流提前角较大的原因。

由于齿槽转矩较小,转矩脉动总体也维持在较低的水平。本设计中采用的两极径向磁化方案虽然有利于提高整体功率密度,但气隙磁密的谐波含量相比于平行磁化也大幅提高。如果对转矩脉动有严格要求的话,应当采用平行磁化的磁瓦,但此时必然会导致整体体积的上升。

5 结 语

本文介绍了最高转速为100 000 r/min,额定功率10 kW的空气压缩机用超高速电机,电机采用非接触式的空气轴承对转子进行支撑,永磁体外部采用碳纤维包覆,采用平行充磁,考虑定子铁心损耗和转子涡流损耗,电机的电气设计满足要求,通过电磁性能和损耗的仿真,验证了方案的合理性,对比不同绕组方案下的损耗值,确定了最合理的绕组方案。最后对不同转速下的工作点进行分析,各工作点下效率和功率因数都较高。