焊接工艺下HDI板埋孔区分层的研究

曹秀娟 张 龙 刘绮莹

(东莞长城开发科技有限公司 工程技术实验室,广东 东莞 523921)

郑佳华 刘 路

(深圳长城开发科技股份有限公司 工程技术实验室,广东 深圳 518035)

0 引言

随着科技的发展,不同类型、不同性能参数的基板材料被推向市场以满足小型化、高密度的发展需求。印制电路板(PCB)基板选型过程中产品设计方既要考虑功能信号的实现,也要考虑成本及制造加工能力。若设计与板材间的兼容性问题被忽视,则会导致PCB可靠性问题时有发生,例如过近的设计间距匹配较差的板材带来的导电阳极丝(CAF)失效。

同时,PCB组装行业为了满足更高的焊接要求,多样化的焊接工艺被应用带来较大的焊接条件变化。焊接温度方面,有铅到无铅使SMT(表面安装技术)回流焊接温度提高了近40 ℃[1];波峰焊、热风枪等多样的焊接方式使最高焊接温度超过380 ℃;水汽方面,PCB已基本取消了SMT焊接之前的烘烤,PCB在过炉时是带着一定水分;同时,PCB贴片后可能会二次受热(波峰焊、返修等),二次受热之前也会不断吸收环境中的水分。

IPC—TM—650中对PCB热应力风险评估最高温度仅到288 ℃[2][3],在实验前需对测试板做(125±2) ℃/6 h的烘干处理。评估条件无法完全覆盖实际组装工艺中焊接温度和水汽带来的潜在风险。由于PCB评估不足导致在组装工艺中或客户端的失效问题对产品影响很大。

本文参考HDI板埋孔微裂纹导致分层的典型案例,通过多组实验的设计及对比验证来讨论微裂纹的产生机理以及如何降低微裂纹产生的方法,同时从PCB组装方的角度提出如何提高产品的可靠性方面降低失效风险。

1 典型案例

某款0.7 mm板厚,8层HDI板设计的PCB,经过2次回流焊后仅放置一周,热风枪340 ℃返修时埋孔所在的第3层(L3)和第6层(L6)位置发生分层。

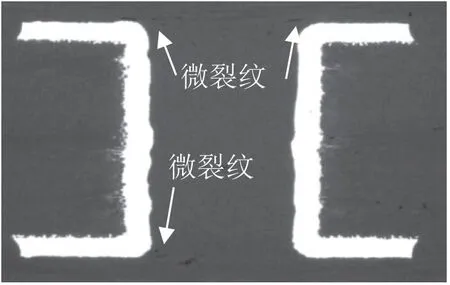

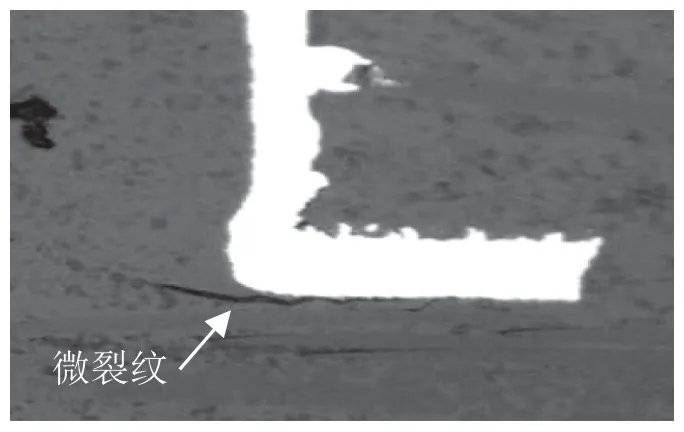

分层发生在密集孔区域,埋孔间孔壁间距0.3 mm,L2和L7有较大面积铜覆盖;同时,在未分层的孔环周围有明显凹形裂纹贯穿孔环(见图1所示)。

图1 埋孔区分层位置图

取来PCB仅经过2遍回流焊,切片后在埋孔孔环拐角同样发现较明显微裂纹见图2所示,怀疑微裂纹是分层发生的起始位置。进一步从PCB设计、材料特性、埋孔工艺和组装工艺进行实验设计和验证产生微裂纹的原因以及微裂纹和分层的关系。

图2 来料PCB经过2遍回流焊后切片图

2 PCB设计的影响验证

2.1 实验设计

实验首先选用和典型案例一样的板材A,设计了通孔、盲孔、埋孔,每组实验孔设计成9×20的阵列,L2/L7整层铺铜和不铺铜的测试板在同一热应力条件下对比设计对微裂纹的影响,同时加入ANSYS仿真分析观察PCB内部应力应变的变化趋势。

2.2 仿真建模

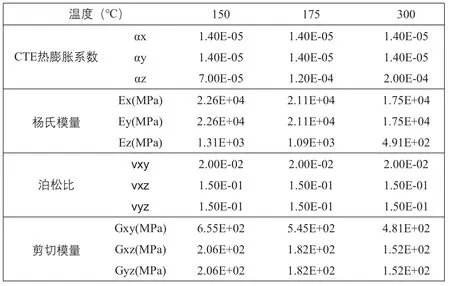

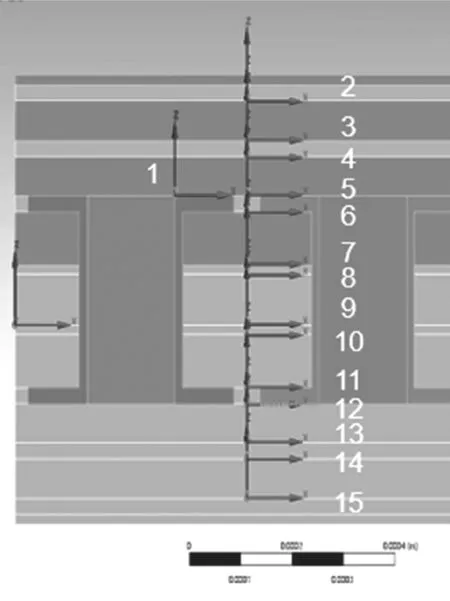

对实验板的内部结构进行几何建模见图3所示。参考板材A的规格书和文献参数[4]将仿真所需要的材料参数见图4所示赋予几何结构体上,同时把SMT回流炉温作为温度载荷施加在几何模型上,施加边界条件进行仿真计算。

图3 仿真建模模型图

图4 板材A仿真参数图

为了更好地观察埋孔受热后的应力应变情况,按照图5所示的取点方式在PCB仿真模型内部依次取15个观察点用于后续内部应力应变仿真分析。

图5 应力应变值取点位置图

2.3 热应力实验及仿真分析

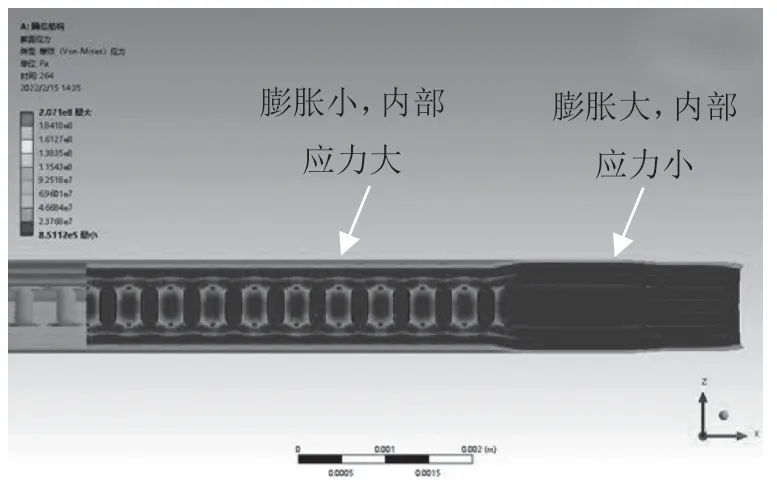

第一组实验将实验孔参考IPC—TM—650 2.6.27进行对比验证,在同一焊接热条件下只有埋孔的孔环位置出现微裂纹,这是由于PCB在SMT热应力加载时材料的热适配特点使整体截面先纵向膨胀,膨胀过程中内部介质材料受到自身的内应力束缚和外部介质材料以及铜的束缚导致所受应力应变更大。埋孔相比其他实验孔的结构最特殊,是被包裹在介质层中间,上下有更多的铜束缚,所以HDI板芯板位置在受热过程中最容易发生异常(如图6所示)。

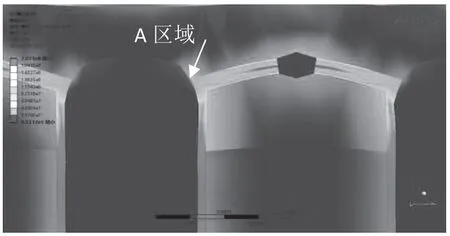

图6 SMT焊接过程中PCB截面应力应变分布图

埋孔孔环A区域的应力应变较其他位置最大(如图7所示),因为A区域受到介质材料及铜的拉应力和压应力最大,这个结果和实验A区域最容易产生微裂纹的结果一致。

图7 埋孔截面图

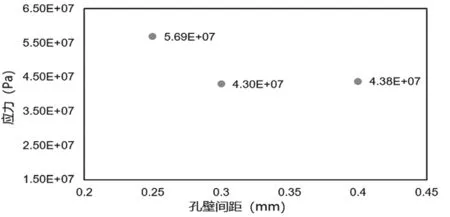

在仿真模型中调整两个埋孔间的孔壁间距,A区域应力应变会随间距的增大而降低(如图8所示),当间距从0.25 mm调整到0.3 mm时应力降低到43 MPa,该仿真评估方法可以应用到安全孔壁间距的评估。

图8 不同孔壁间距下A区域应力值图

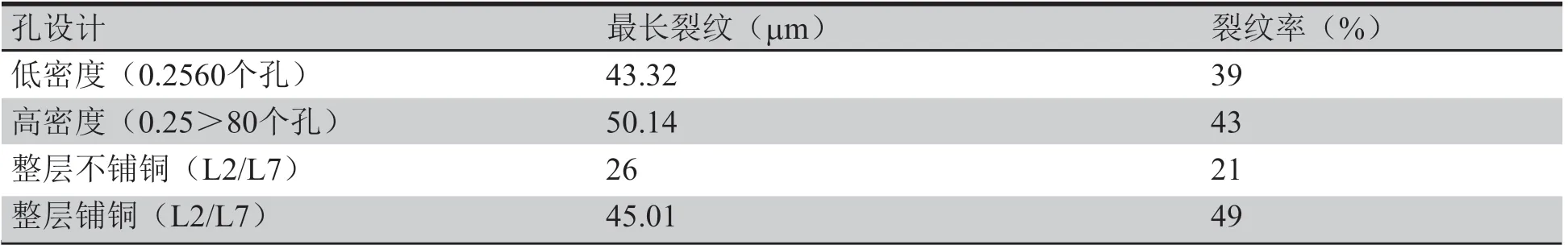

第二组实验对比了不同孔密度、不同铺铜设计对微裂纹的影响,根据裂纹长度和产生裂纹率的统计数据可知,降低孔密度、控制相邻层铜箔的面积使内部应力可以有效释放,同样可以有效降低微裂纹的产生(如表1所示)。为了避免微裂纹带来的风险,PCB设计时孔壁间距、单位面积钻孔数量,芯板相邻层铜箔面积都是设计者重点考虑的因素。

表1 不同设计验证表

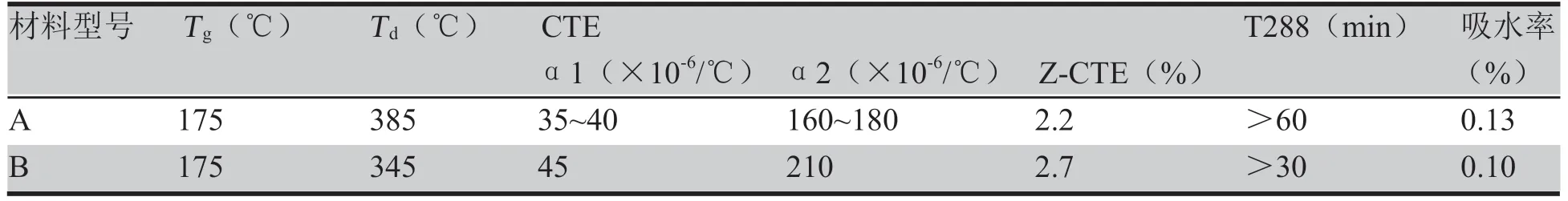

3 材料的影响

PCB选型一般以Tg的高低划分板材等级,替代选择时优先考虑Tg(玻璃化强度)做同等级替代。本次研究中第三组实验增加了一款替代料(材料B)验证,确认不同材料对微裂纹的影响,虽然材料A和B都属于高Tg材料(如表2所示),但其他性能参数有不同的表现[5]。

表2 材料参数表

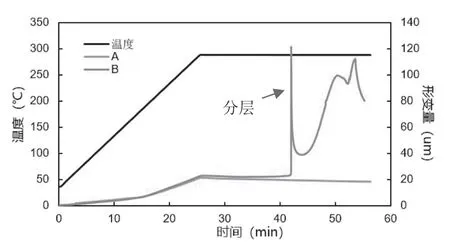

第三组实验将2种材料用TMA(热机械分析)进行分层测试,实验显示材料B的Z轴膨胀系数更大,热分解温度(Td)更低,同样受热条件下首先发生分层(如图9所示)。虽然实际焊接条件不会达到这样的焊接条件,值得注意的是选材不能只从Tg值评估。

图9 不同材料分层结果对比显示材料B分层图

另外,虽然两款材料的吸水率数值差异较小但对实际成品板的影响较大(如表3所示),第四组实验将材料A和B经过2遍SMT在生产环境中静置一定时间后进行288 ℃/10 s/3次热应力实验,一周后材料A和B都已产生微裂纹,且A的微裂纹较B更严重,第2周时材料A发生分层。

表3 两款材料试验对比表

这主要和板材吸水率有关,A的吸水率更高,二次受热时蒸汽压会更大,这也说明材料B的可返修性更好。一款板材是否符合一款产品,是否和后续的焊接工艺相兼容,需要结合Td,Z轴膨胀系数以及吸水率综合考虑。

参考材料一致性标准[6]及两款板材的热性能实验对比来看,PCB选材时Tg在±5 ℃,CTE在±1×10-5/℃,Td在±25 ℃内都可以安全替代,如果超出以上范围较大需要对板材耐热性,尤其是吸水后的耐热性能做重点评估,观察实验后埋孔孔环位置受热产生的微裂纹和分层。

4 埋孔填孔工艺的影响

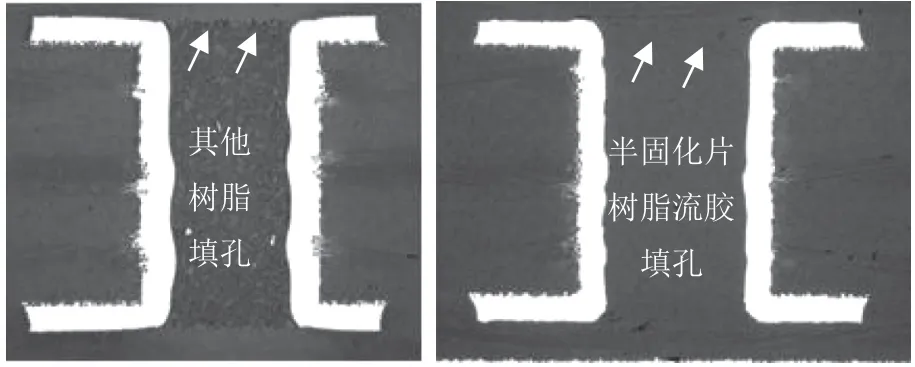

本次研究中同时发现不同填孔工艺也会影响HDI板内部微裂纹的产生。第五组实验使用材料A验证了其他型号树脂(A-SZ)和半固化片树脂流胶(A-PP)两种方式(如图10所示)对埋孔微裂纹的影响。

图10 其他树脂和半固化片树脂流胶填孔图

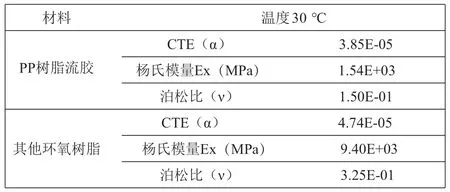

从图11所示中两款树脂的参数对比可以发现相同条件下半固化片里的环氧树脂和其他填孔树脂的CTE差异不大但杨氏模量差异较大,理论上PP(半固化片)树脂流胶板由于孔内和孔外是同一树脂,热适配性会优于2种不同型号的树脂,耐热性应该更好。

图11 树脂材料参数图

但这一理论结果和实际的实验结果并不一致,实验显示半固化片流胶板更容易在受热后产生微裂纹。这主要是因为同一条件下PP流胶板的孔内树脂是从半固化片流出填孔,在孔环内和孔环附近密度低于其他树脂填孔,更易产生微裂纹。目前行业为了节省成本会优选PP流胶的填孔方式,需要进行埋孔过炉后的微裂纹评估。

5 焊接热的影响

PCB发生分层的导火索一定是焊接热,第六组实验增加了更严苛的热应力实验条件(6遍288 ℃/10 s/3次)观察焊接热对微裂纹和分层的影响。焊接热应力使98%的埋孔在孔环位置发生微裂纹(如图12所示),但即使最严苛的焊接热也没有使孔环处微裂纹的长度(<65 μm)超过孔环的尺寸,也没有发生分层。

图12 极限焊接热下的微裂纹图

焊接热应力并不会直接使一些含水量低的板材发生立即分层失效,但可以使耐热性能较差的板材过早地暴露出一些隐患。

6 水汽的影响

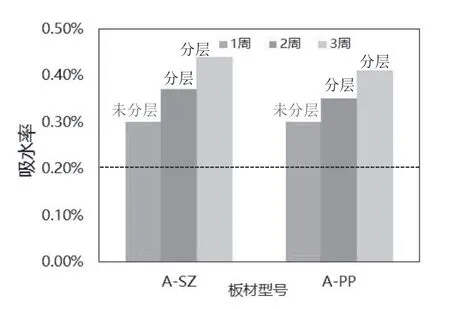

PCB主要靠表面吸收水分,物理吸附和化学吸附两种形式[7][8]的吸附会同时发生,如果板材内部有微裂纹会加速物理吸附,因为水汽会以分子簇的形式聚集在微裂纹中。研究中的最后一组实验分别对两款不同填孔工艺的实验板进行两遍SMT后静置在生产环境中观察板材的吸水量,第一周快速吸水,第2周后逐渐缓慢,吸水量随环境中湿度波动(如图13所示) 。

图13 板材吸水量观察图

参考IPC储存建议T>260 ℃时吸水率要控制在0.1%以下[9],观察两款板在环境中静置1周后的吸水率已经远大于0.2%,一旦返修温度大于260 ℃时就有可能发生分层(如图14所示)。实验结果和预期一致,2款板静置2周以上,经过288 ℃/10 s/3次的热应力后埋孔位置发生了较严重的分层。

图14 不同吸水率耐热实验图

热应力会使PCB在承受应力应变最大的位置(埋孔孔环)产生微裂纹,材料在生产线测试环境中水汽不断地吸附且聚集在微裂纹位置,再次加载波峰焊或返修热应力时,水汽的蒸汽压大于介质材料的抗拉强度随即发生分层。

水汽对分层的影响最大,IPC 1601A建议板材的吸水率控制在0.1%~0.5%较宽泛,板材的吸水率又是浸泡24 h后吸收的重量百分比[9],较多用来表征板材在标准测试条件下的吸水率,但实际考虑吸水率的影响需要在生产环境中储存一定时间的基础上再次进行耐热评估。

7 总结

(1)HDI板埋孔区加热后分层的失效机理是:芯板埋孔采用半固化片流胶时,孔环拐角位置由于环氧树脂较难聚集,密度较低,受热时该位置的介质材料所受应力应变最大产生微裂纹。当PCB吸收环境中的水汽并在微裂纹位置发生聚集,再次有较大热应力加载时,水汽的蒸汽压大于介质材料的最大抗拉强度时微裂纹扩展发生分层现象。

(2)HDI板内部微裂纹的产生和扩展导致分层,分析时不仅需要从焊接热应力以及水汽方向考虑,需要结合PCB的设计、板材特性、加工工艺以及组装条件全流程综合分析和评估。

设计方面钻孔密度,孔壁间距,布线设计决定了后续选材和焊接工艺可选择的宽余度,当孔壁间距<0.3 mm,0.25 cm2上数量>7个的埋孔区域需优先考虑设计的影响;PCB材料方面,除Tg和Td,吸水率也会影响板材的耐热性能,出现分层异常时同步排查板材吸水性带来的影响;最后,PCB加工厂多用芯板厚度确定填孔方式,一旦选用半固化片流胶方式,需要评估环氧树脂胶量不足带来的影响。

(3)PCB测试及风险评估主要是由研发和PCB加工厂完成,但发生较严重的问题一般是在PCB完成组装后,受热区域的异常又很容易被忽视[10][11]。此时,作为PCB最后一道加工工序的PCB组装方会很被动。所以作为PCB组装方人员需要积极参与到项目PCB的选型和风险评估中。针对可靠性要求较高的产品,结合设计以及组装工艺的特点对PCB进行整体耐热性能评估,取PCB来料拆封后不经过烘烤参考IPC—TM—650 2.6.27评估微裂纹风险,一旦发现有微裂纹,需对测试板过SMT后在生产环境中静置至少一周不烘烤参考IPC—TM—650 2.6.8进行2次分层评估。做到设计、加工及组装共同选材、共同评估的方式,降低PCB失效发生的风险。