一款8层2阶HDI印制板的制作研究

潘 捷 谢国瑜 李 江 夏建义 寻瑞平

(江门崇达电路技术有限公司 广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

HDI(High Density Interconnector)板,即高密度互连板,是使用激光微盲埋孔技术制作的一种线路分布密度比较高的高端电路板产品,其利用多次压合、激光钻孔、电镀填孔等工艺实现各层线路之间的电气连接[1]。HDI板具有轻薄短小、高精度、高密度、高集成度等特点,近些年来发展迅速,广泛应用于通信产品、消费电子、汽车电子、医疗电子,甚至航天、军工电子等众多领域,成为PCB(印制电路板)领域的主流产品之一[2]。

据Prismark统计显示,2020年全球遭遇新冠肺炎疫情突袭,全球经济陷入低迷,各行各业不同程度受损甚至面临困难窘境,但在5G通信、半导体、新能源汽车等行业保持强劲发展的大背景下,以及基于国内疫情防控的实施,居家上班、宅经济带动PC(个人计算机)、平板、可穿戴电子设备等非智能手机消费电子产品应用需求的猛增,在这样的情况下,全球PCB产业逆势增长交出了一份非常亮丽的成绩单。进入2021年,相关PCB产品的需求仍非常强,从产品结构上看PCB市场仍以多层板为主流,但增速最快的种类为封装基板和HDI板。消费电子是我公司HDI产品的主要应用领域之一,我公司对智能手机用系列HDI板进行了研发和制作,取得了较好的试验效果。本文就我司近期研发的一款8层2阶HDI板进行详细讲解,阐述其制作难点及控制方法等。

1 产品结构特点

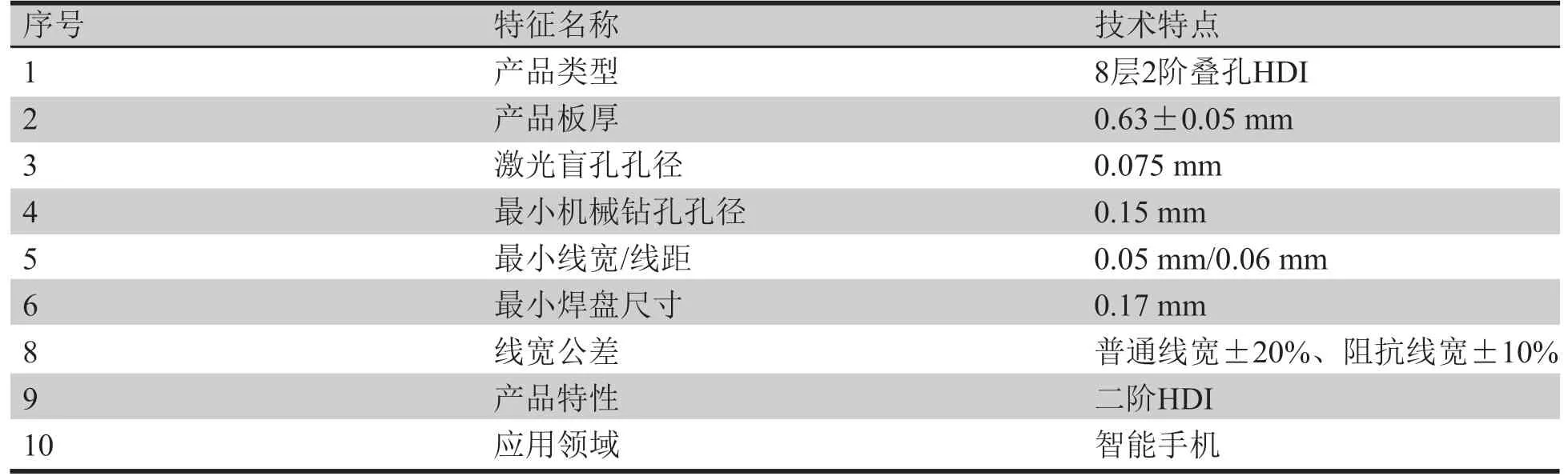

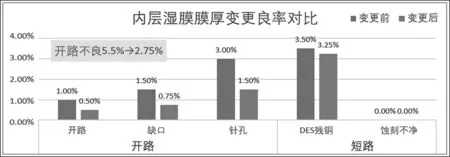

本研究产品为一款8层2阶结构的HDI板,集合了高密度、高集成度、轻薄等特点,应用于智能手机,其产品主要参数见表1所示,产品压合结构示意图如图1所示。

表1 HDI板产品主要参数表

图1 HDI板压合结构示意图

2 制作工艺流程

本8层2阶HDI板产品,通过3次压合,经过激光钻孔、电镀填孔、线路图形、真空蚀刻等制作流程,需要对压合涨缩、孔位精度、精细线路制作等技术难点进行管控,产品具体工艺流程设计如下:

L4—L5:开料→烤板→内层图形→内层蚀刻→OPE冲孔→内层AOI→棕化

L3—L6:层压→微蚀减铜→内层钻孔→高压水洗→内层沉铜→内层板电→内层图形(2)→内层蚀刻(2)→内层AOI(自动光学检查)(2)→棕化(2)

L2—L7:层压(2)→LDD棕化→激光钻孔→退棕化→内层沉铜(2)→整板填孔电镀→切片分析→内层图形(3)→内层蚀刻(3)→内层AOI(3)→棕化(3)

L1—L8:层压(3)→打靶位孔→LDD棕化→激光钻孔(2)→外层钻孔→退棕化→外层沉铜→整板填孔电镀(2)→切片分析(2)→外层图形→外层真空蚀刻→蚀刻后阻抗测试→外层AOI(2)→网印阻焊→阻焊后烤板→阻抗测试→回流焊→喷砂→网印抗化金油墨→化镀镍金→退膜→成型前测试→成型→压板曲→成品验孔→板曲检查→FQC1→抗氧化→FQC→FQA→包装

3 结果与讨论

3.1 涨缩与对位精度管控

HDI板加工过程中,需要经过许多工序,如线路的图像转移、下料烤板、磨板及压合等,这些工序都有可能对板子造成一定的涨缩影响,从而最终影响到层间对位的精准度。其中压合工序对涨缩的影响最为显著,因此,实验通过收集每一次压合后的涨缩数据及变化规律,对涨缩进行管控,锁定各层涨缩值(见表2所示),从而确定激光钻孔及内外层图形对位方式。

表2 尺寸涨缩数据表

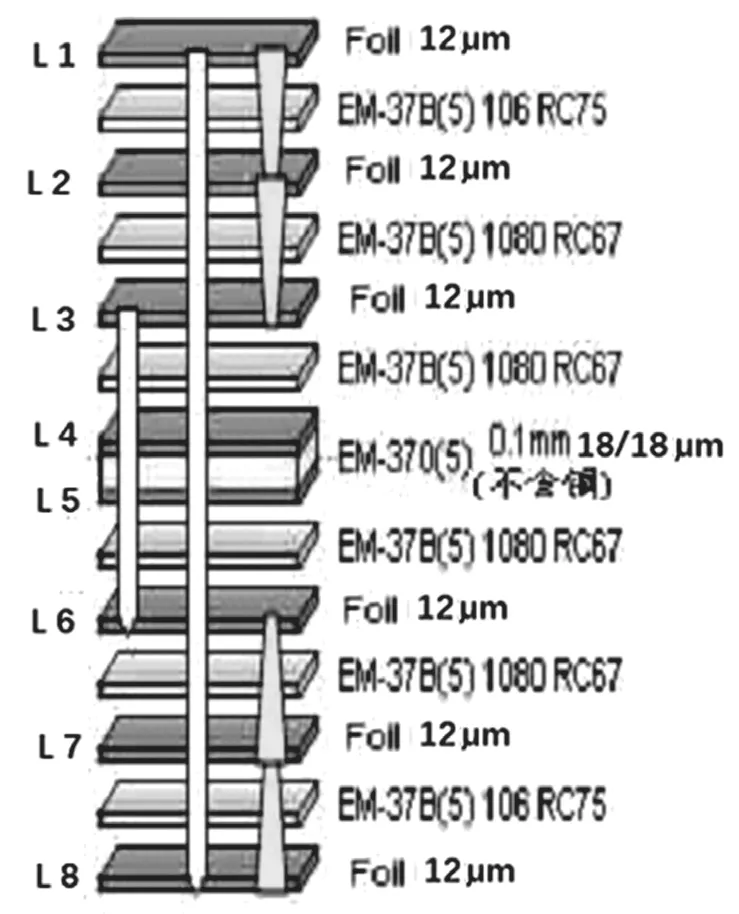

根据测试板系数分析和各层涨缩系数分析,正式样品预补偿锁定为X1.3‰、Y0.9‰,每次压合收缩量差异在1‰~1.5‰之间,且各层涨缩极差均在±25 μm以内,满足生产要求。使用固定涨缩生产得到最终的层间对准度效果可见图2所示,激光钻孔偏移量在25 μm以内,从对位情况来看,整体重叠效果理想,证明以上的涨缩管控有效。

图2 成品层间对准度情图

3.2 内外层图形良率管控

3.2.1 内层图形

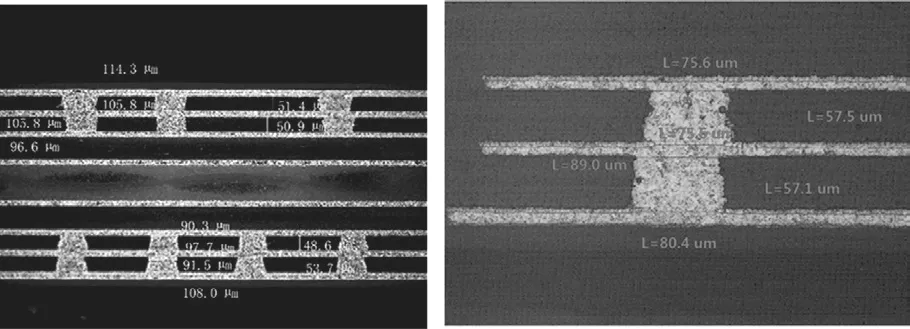

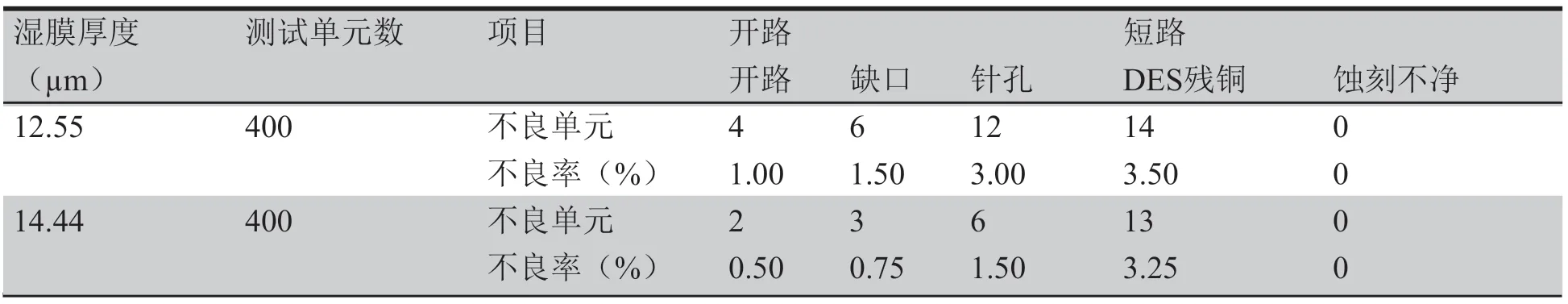

由于内层图形最小线宽/线距是50/50 μm线,属于精密线路,为确保手机板内层图形上线良率,对内层湿膜厚度进行了管控测试,抓取最佳生产条件。首先使用常规厚度测试,如表3所示为湿膜厚度12.55 μm的内层图形不良率统计。经统计计算单元板(SET)开路不良为5.5%,高于业界3%的标准,需进行重点管控。

为提升内层图形的良率,内层湿膜厚度由12.55 μm提高至14.44 μm。经过统计可知(如表3所示),内层图形的不良率由原来的5.5%降低到2.75%,优于业内不良率3%的水平,成功提升了内层图形的良率。变化如图3所示。

图3 内层湿膜膜厚变更良率对比图

表3 不同湿膜厚度时内层(L4/L5)不良率统计表

3.2.2 外层图形

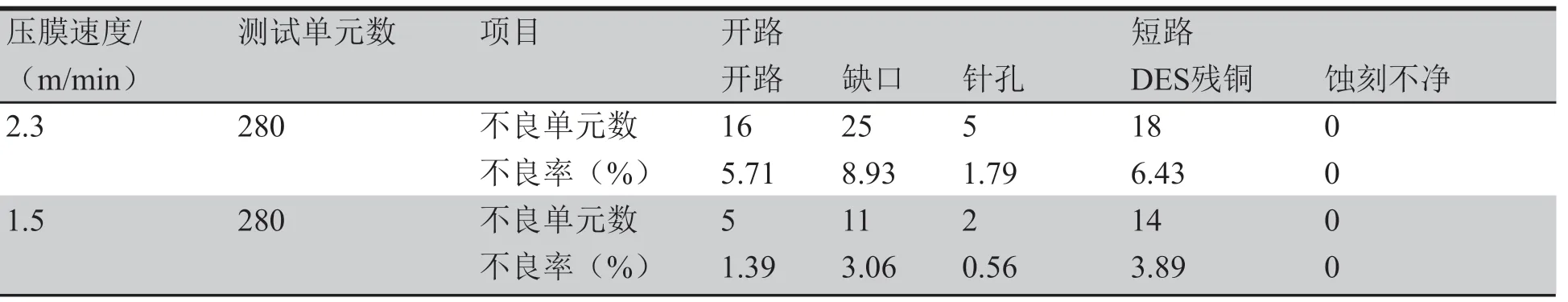

外层图形也有精密路线制作,为确保产品的外层良率,故进行测试,获取最优生产条件。使用常规干膜生产,测试线路不良情况,测试280单元板计算得到的不良率,开路不良率高达16.43%。且不良80%为干膜附着不佳引起,而附着型异常,主要受压膜影响。因此对干膜压膜速度进行管控,降低压膜速度,由原先2.3 m/min降至1.5 m/min,测试结果如表4所示。

表4 不同压膜速度时外层(L2/L7)不良率统计表

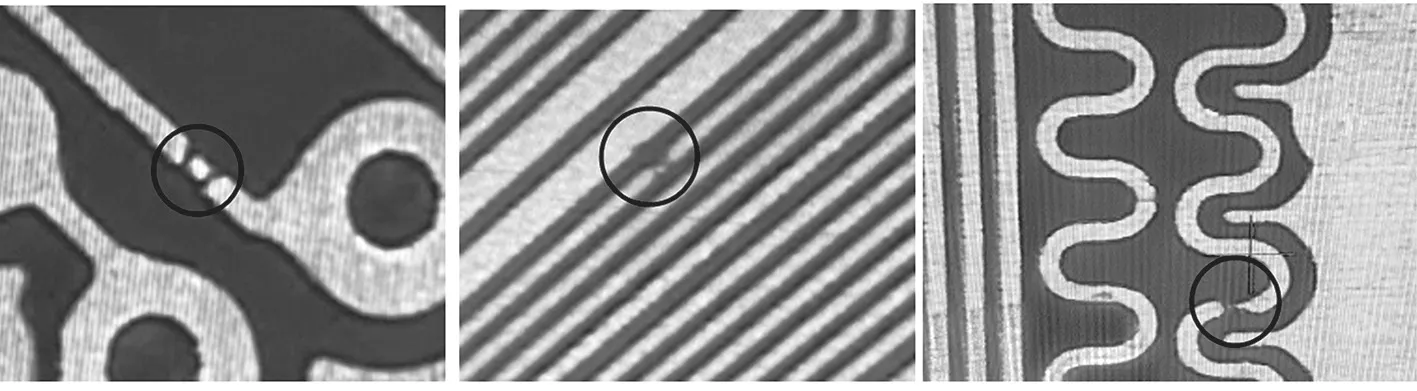

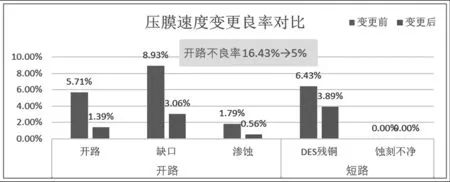

通过分析不良异常原因,找到异常原因主要由压膜速率影响,监测变更压膜速度下线路的良率情况,从而优化工艺参数,开路不良由16.43%降至5.0%,短路不良率由6.43%降至3.89%,大大提升了外层线路的良品率,达到了良品率提升的目的(如图4、图5所示)。

图4 外层线路不良图

图5 速率变更前后不良率统计图

3.3 电镀工艺参数优化

本产品的机械钻孔最小孔径为0.15 mm,沉铜及电镀过程中,不利于药水的贯穿及充分交换,常规的沉铜/电镀程序下孔铜的质量难以保证,故需要对工艺参数进行优化。

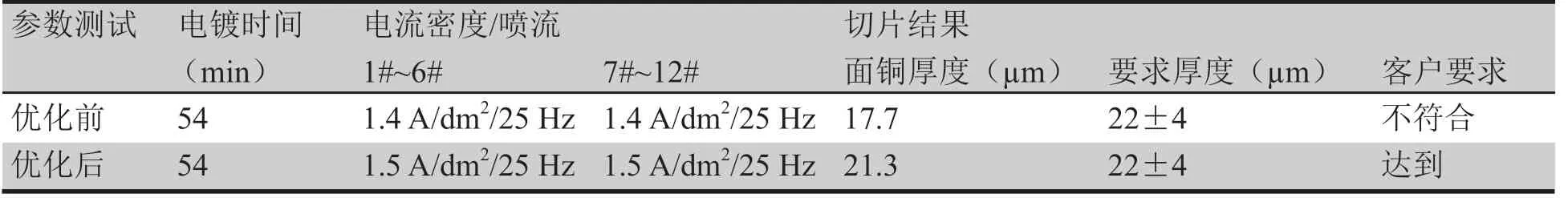

垂直连续电镀(VCP)生产线,L3—L6层板电的电流密度优化通过控制变量法,如表5所示固定电镀时间为54 min,喷流泵频为25 Hz,改变电流密度加大0.1 A/dm2后达到要求。

表5 电流密度优化前后芯板(L3 /L6)面铜情况表

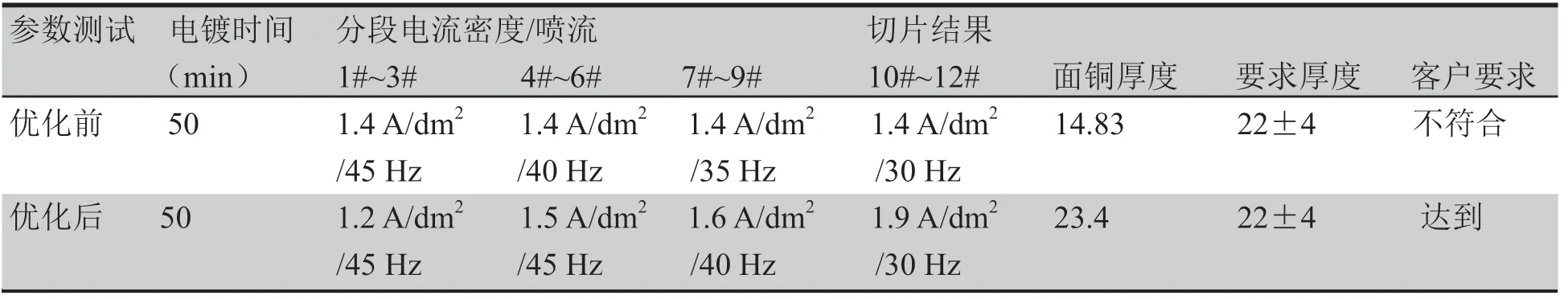

L2—L7层板电的测试结果如表6所示,电镀时间为50 min,电流密度为1.4 A/dm2时,面铜厚度为14.83 μm,偏薄3 μm,且有个别盲孔有包芯现象。优化电流密度或喷流泵频后,面铜厚度为23.4 μm,达到面铜厚度22±4 μm标准。

表6 优化电流密度/喷流泵频前后的L2/L7面铜情况表

3.4 棕化减铜量控制

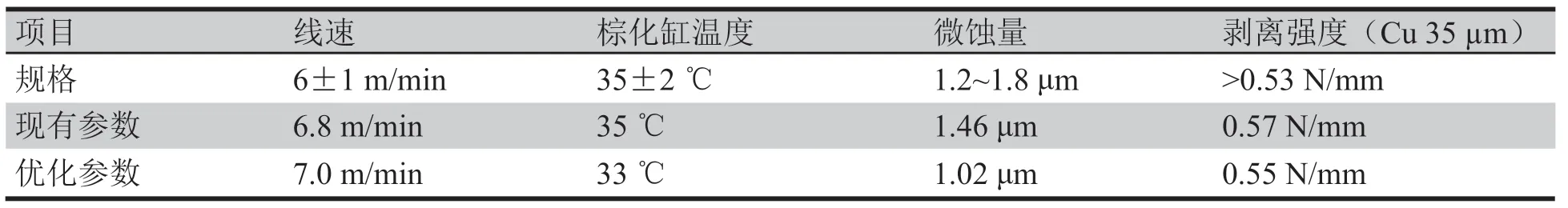

L3—L6层线路最小线宽/线距设计为50/50 μm,线路蚀刻面铜要求控制在21±3 μm,且客户要求成品的孔铜铜厚最小10 μm,需要对内层图形与棕化的减铜量进行控制,预防孔铜偏薄,保证精密线路的制作。实验室测量的微蚀量平均值为1.3 μm,测试棕化后孔铜咬蚀量约2.4 μm。通过调整棕化缸温度及棕化线速(微蚀量降低至1.02 μm),孔铜的咬蚀量减至1.46 μm,满足≤2 μm的要求。因此,针对50 μm/50 μm设计的埋孔层,棕化微蚀量控制在1.0 μm,下面是优化前后棕化切片分析面铜和通孔数据(如表7所示)。分别使用微蚀量为1.3 μm(现有参数)与1.0 μm完成棕化后切片分析面铜及孔铜数据,锁定孔铜的咬蚀量。

表7 棕化优化前后参数表

3.5 埋孔凹陷度改善技术

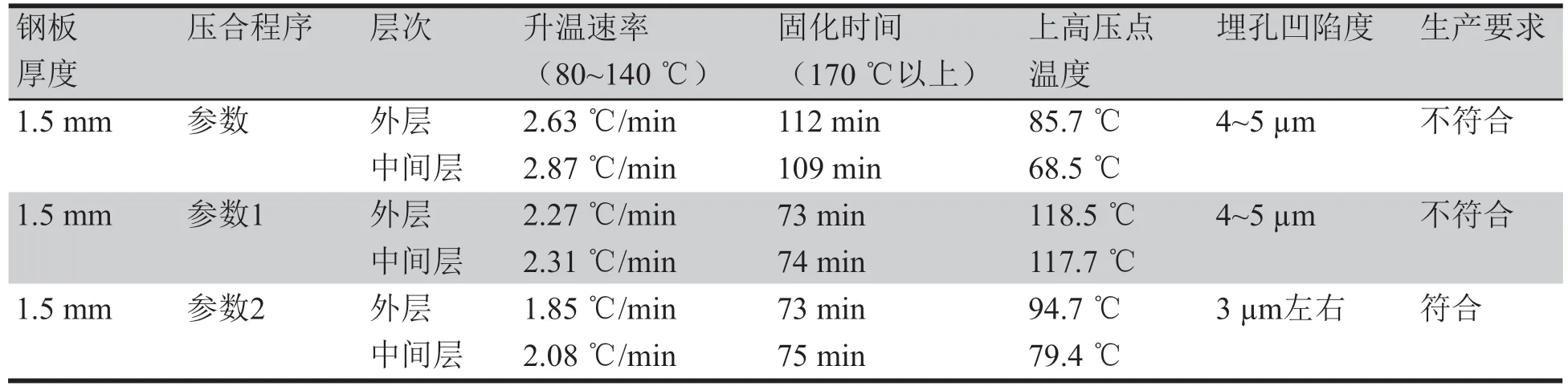

为降低成本,本产品埋孔层采用半固化(PP)填胶方式。由于内层埋孔密度高,PP薄,且压合使用12 μm铜箔易出现铜面凹陷,进而导致内层图形开路缺口。为降低埋孔凹陷导致开短路,通过优化压合程序改善凹陷度。

按照现有压合程序压合并接料温分析(如表8所示),EM285材料在压合时温升过快、固化时间过长、压力过大,且埋孔层铜面凹坑达到4~5 μm,不能满足客户的生产要求。通过优化压合程序,锁定EM285参数2作为最优压合条件,升温速率在1.85~2.08 ℃/min,上压点在80~95 ℃之间,固化时间在75 min左右,压合后埋孔上方铜面凹坑尺寸在3 μm左右,可以满足埋孔凹陷度,降低了内层图形难度。

表8 优化前后压合参数表

3.6 产品制作效果

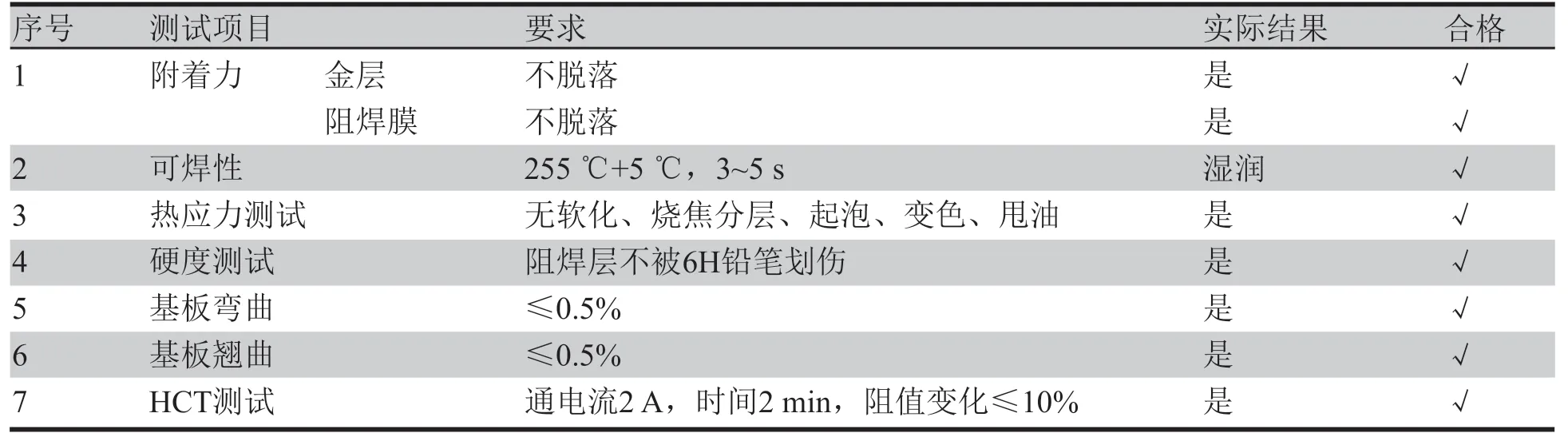

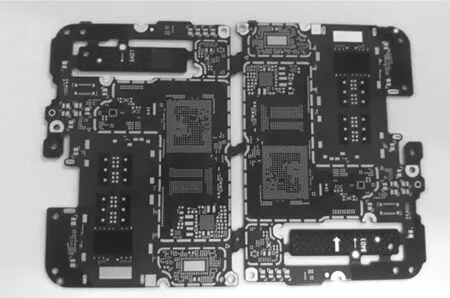

根据以上流程管控,成功制作出了样品,各项可靠性测试符合相关要求,样品实物如图6所示,可靠性测试结果如表9所示。

表9 HDI板样品可靠性测试表

图6 HDI板样品实物图

4 总结

(1)根据测试板系数分析和各层涨缩系数分析,正式样品预补偿锁定为X1.3‰、Y0.9‰,每次压合收缩量差异在0.1‰~0.15‰之间,且各层涨缩极差均在±25 μm以内,满足生产要求。

(2)内层湿膜厚度由12.55 μm提高至14.44 μm,内层图形的不良率由原来的5.5%降低到2.75%;外层干膜压膜速度由2.3 m/min降至1.5 m/min,开路不良率由16.43%降至5.0%,短路不良率由6.43%降至3.89%,达到了线路良率提升的目的。

(3)通过设计分段电流密度控制、优化棕化减铜量控制、优化压合程序,保证了产品面铜铜厚、精细线路制作、埋孔凹陷度等品质。

(4)试生产产品各项可靠性测试合格,下一步将转入量产。