高速HDI板激光盲孔脱垫改善

林映生 周美繁 谢 军 聂兴培 樊廷慧

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

0 前言

激光盲孔脱垫(孔底分离)是影响HDI板可靠性的主要问题之一,尤其多阶叠孔时表现更为明显。本文以高速HDI板激光盲孔脱垫问题为改善研究对象,通过对激光参数、化学除胶、等离子除胶等影响因素进行DOE(正交实验法)实验,最终得出改善措施和优化建议。

1 问题现状

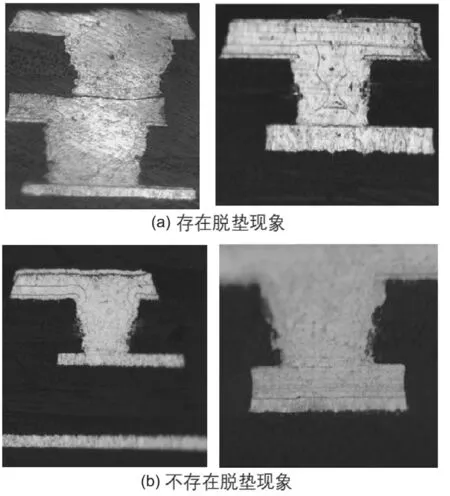

取开路不良板做切片分析,通过金相显微镜200倍观察,在激光盲孔底部与内层信号层之间,存在明显的黑色脱垫线,如图1所示,波峰焊后低阻测试显示微开路状态。

图1 不良现状图示图

从产品结构看,实物板为四阶HDI板使用TU872高速系列材料,此类材料为改性环氧树脂,为降低Dk(介电常数)及Df(介电损耗因数),树脂中添加了大量的填料、橡胶弹性体、热塑性聚合物等,使得材料加工难度增大,特别是在孔壁残胶清洁工艺上,常规化学除胶显得有些勉为其难,尤其激光盲孔结构,其盲孔底部药水不易交换,孔底残胶更难清洁,对镀层结合力有潜在影响。

2 原因分析

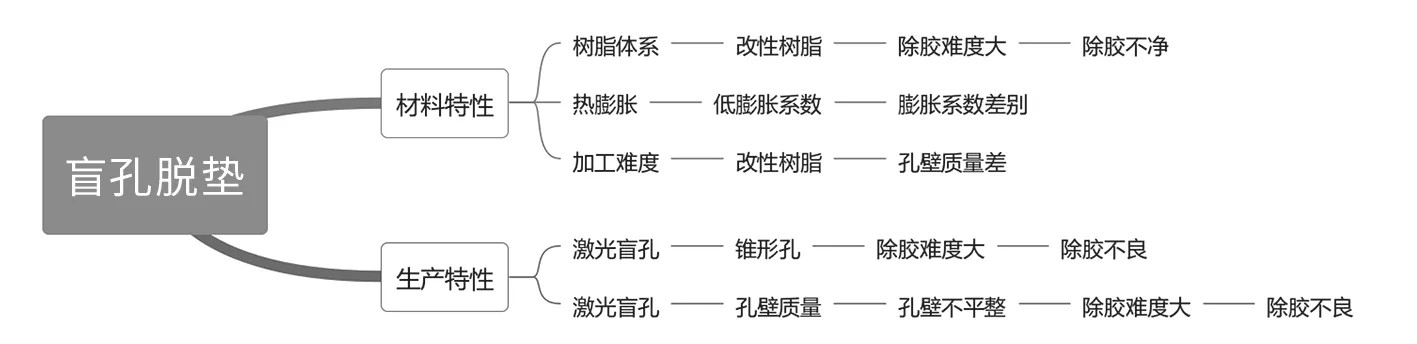

2.1 盲孔脱垫不良原因分析

盲孔脱垫不良原因分析见图2所示。

图2 盲孔脱垫思维图

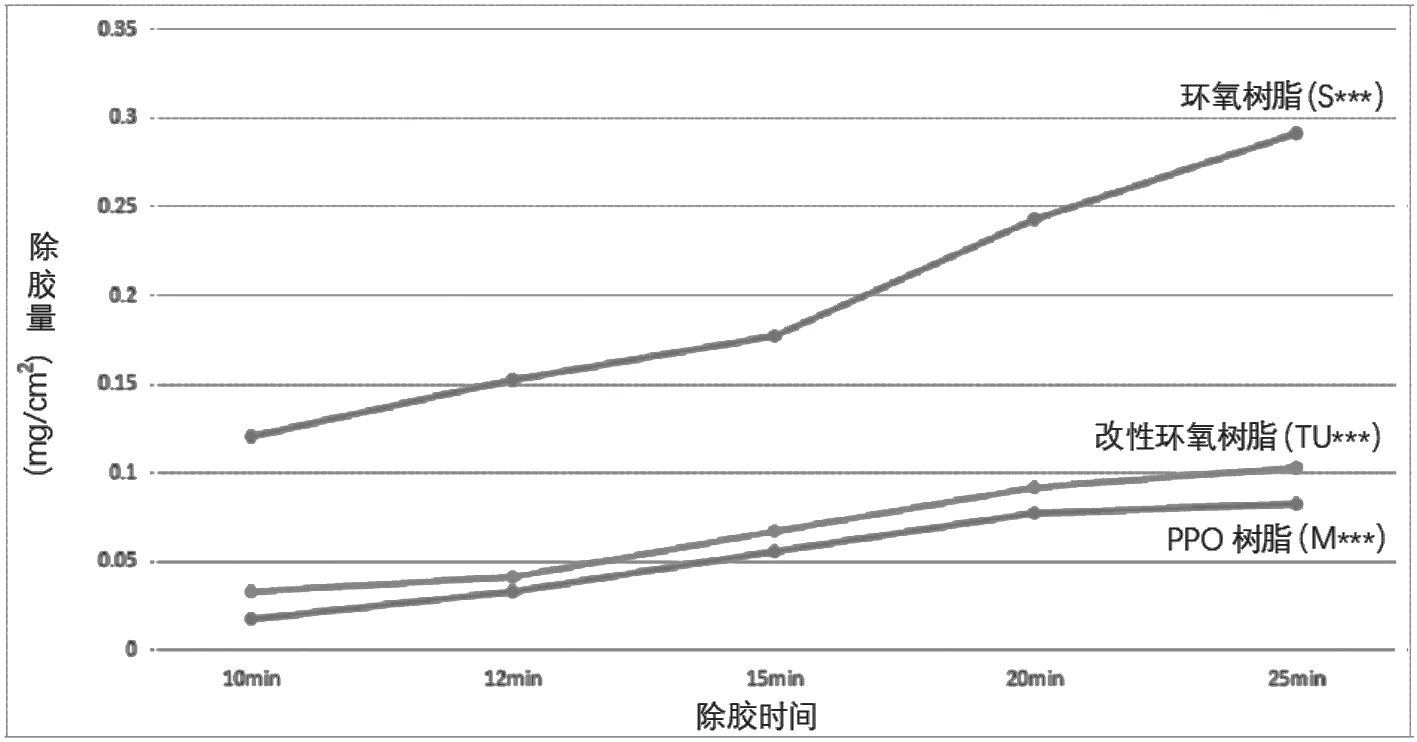

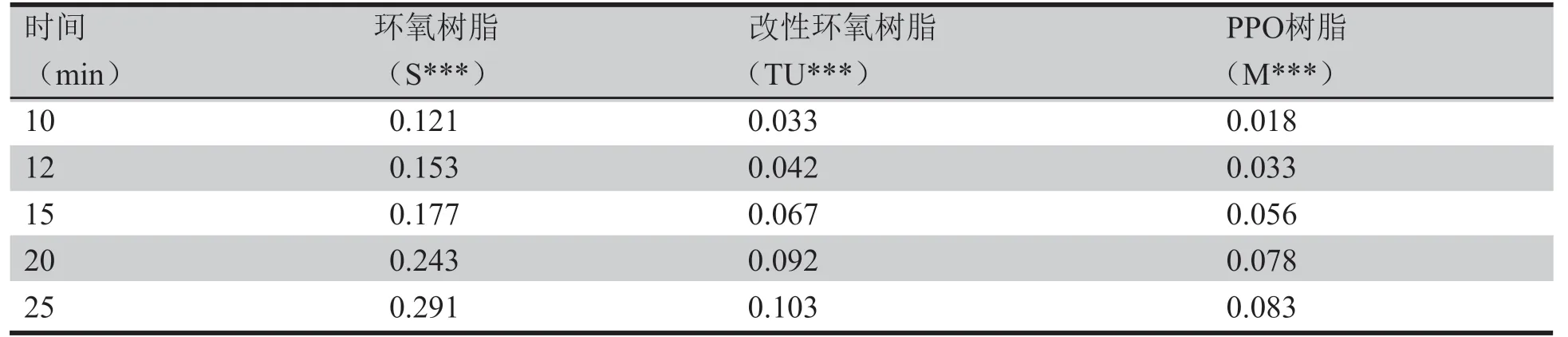

2.2 不同材料除胶速率测试

对环氧树脂、改性环氧树脂、PPO(聚苯醚)树脂三种材料除胶速率测试,如表1和图3所示。采用化学除胶工艺,测试不同时长各类材料的除胶量,进而反映各类材料的化学除胶速率。从不同材料除胶速率测试数据看,常规环氧树脂除胶相对容易,改性环氧与PPO树脂除胶速率比较慢,比环氧树脂低70%左右,在孔壁除胶工艺上面临挑战。

图3 不同材料除胶速率变化趋势图

表1 不同材料除胶速率测试表(单位:mg/cm2)

2.3 激光盲孔除胶质量影响分析

目前行业普遍采用的除胶工艺为化学除胶,主要针对常规环氧树脂基材,对于高速类材料,传统化学除胶能力不足,尤其设计激光盲孔结构时,其盲孔底部药水不易交换,孔底残胶更难清除,对镀层结合力及盲孔脱垫有直接影响。

通过上述分析,影响高速HDI盲孔脱垫的主要因素是盲孔底部除胶不良,与材料类型及盲孔结构直接相关,可从激光孔型、除胶参数、除胶方式等方面进行优化改进,从而提高孔壁清洁度,增强激光盲孔镀层连接的可靠性。

3 试验验证与分析

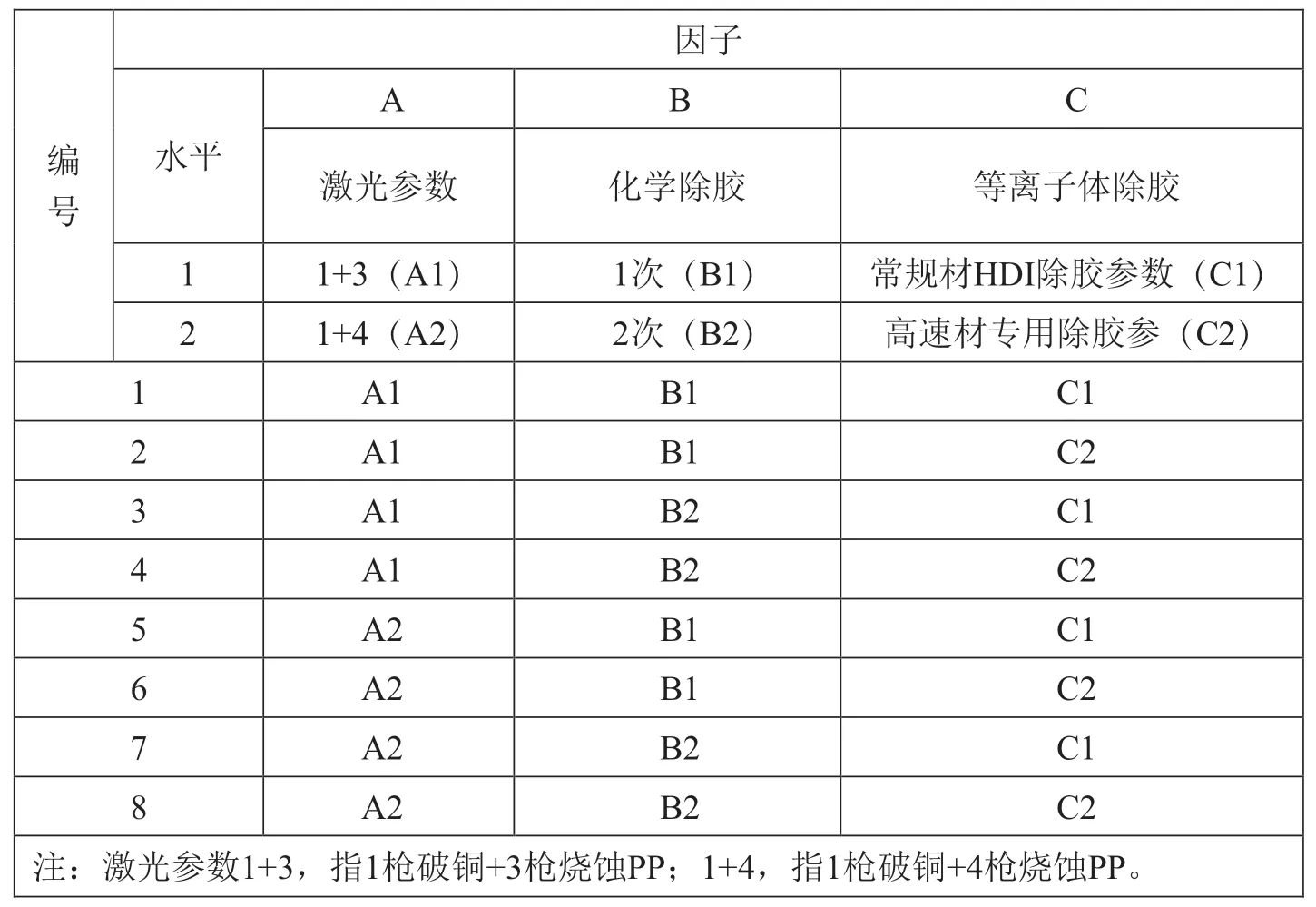

3.1 DOE测试方案

选取公司一款高速HDI板为研究对象,针对激光参数、化学除胶、等离子体除胶3个因子设计DOE试验方案进行验证,具体如图4所示。

图4 DOE测试方案设计表

3.2 试验流程

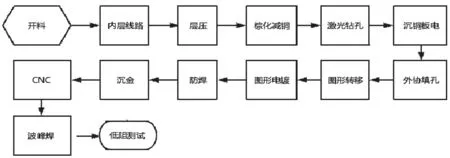

试验流程图如图5所示。

图5 试验流程图

3.3 试验数据

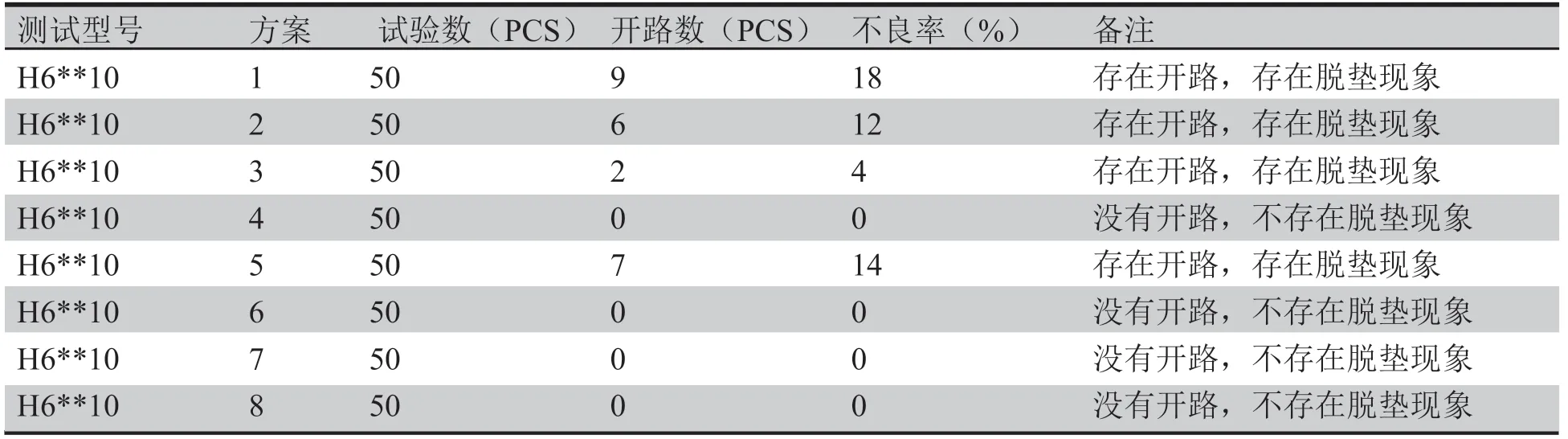

经不同方案流程后,进行3次回流焊,再采用低阻测试确认板件是否存在开路,并切片确认是否存在脱垫现象,结果见图6和表2所示。

表2 试验数据表

图6 脱垫现象图例

3.4 数据分析

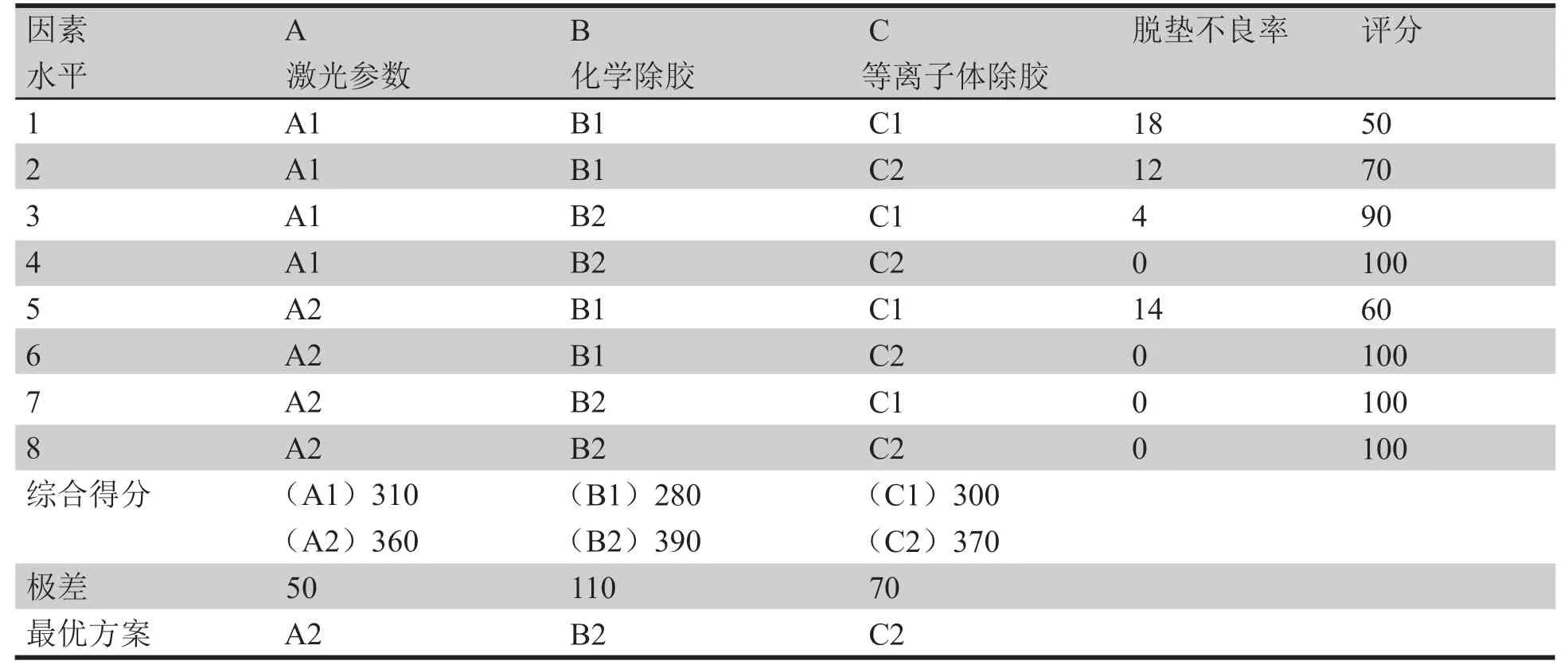

数据分析见表3所示。

表3 数据分析表

3.5 试验结果

(1)经DOE测试,对于高速HDI板,影响盲孔脱垫的主要因素为除胶方式,次要因素为激光参数;

(2)从激光参数看,修PP参数由3枪改为4枪,其盲孔底部残余更少,更利于后续清洁,但需注意孔型变化,避免孔底出现蟹脚;

(3)从等离子体除胶参数看,常规FR4参数,孔底胶渣不易除净,有盲孔脱垫风险,采用高速材料专用等离子体除胶参数,无脱垫现象,可靠性明显提高;

(4)从除胶方式看,二次化学除胶效果更好,但考虑到对生产效率及流程排序的影响,采用1次化学除胶+1次高速材料等离子体专用参数除胶,也能达到良好效果,最优方案为A2B1C2。

3.6 工艺验证

投产1款高速HDI板进行验证,按最优方案加工,成品板经过3次回流焊后,低阻测试100%通过,切片盲孔底部无脱垫微开现象,可靠性符合品质管控要求。

4 结论

高速HDI在树脂体系与材料性能上与常规FR4性能存在差别,在激光钻孔及除胶方式上需要特别管控。

综上试验,结合生产效率与成本因素,优选采用激光参数1+4枪(1枪破铜+4枪烧蚀PP),化学除胶1次,等离子体除胶1次,能较好地改善高速HDI激光盲孔脱垫问题。