铜催化间二氯苯水解制备间苯二酚的研究

孙雪山,刘双双,王 娟,李斌栋

(南京理工大学化学与化工学院,江苏 南京 210094)

间苯二酚(Resorcinol),又名1,3-苯二酚,是一种重要的精细化工原料,在农业、制药、橡胶和电子化学品等领域具有广泛应用[1-3]。传统工业上生产间苯二酚的方法主要有三种,第一种苯磺化碱熔法[4-5],以苯为原料,经磺化、碱熔、酸化后得到间苯二酚。该方法过程简单但冗长,投资成本少,工艺成熟。但是易消耗大量的强酸强碱,产生大量的无机盐对设备腐蚀严重,三废污染严重,而且间苯二酚收率仅有50%~60%,为企业带来的经济效益低,目前已经逐渐被淘汰。第二种是间二异丙苯氧化法[6-9],间二异丙苯经氧化和分解反应即可得到产物间苯二酚。该方法污染小,适合大规模工业化生产,产物收率可达80%。但是该方法技术性强,我国由于在某些方面的技术尚未突破,并未完全掌握此技术。第三种是间氨基苯酚重氮化水解法[10-11],以间氨基苯酚为原料,在间歇釜式反应器中经重氮化和水解反应制备间苯二酚。其中重氮盐化和水解反应非常剧烈而且放出大量的热量,安全风险高,自动化程度低。间苯二酚收率有60%~70%,而且纯度不高。

为了解决目前工业上制备间苯二酚工艺存在的不足,本文以间二氯苯为原料在高温高压条件下水解制备间苯二酚。通过考察不同的亚铜化合物催化剂、反应体系的pH、反应温度、催化剂用量、反应时间及搅拌速度等因素对产物间苯二酚转化率和收率的影响。提出了一条反应路线简单,污染小,副产物少,产物选择性高的绿色合成路线,为工业化制备间苯二酚的开辟新的思路。

1 实 验

1.1 试剂与仪器

试剂:间二氯苯(分析纯);Cu2O(分析纯);无水乙酸钠(分析纯);冰醋酸(分析纯);乙酸乙酯(分析纯);去离子水(分析纯)。

仪器:微型磁力高温高压反应釜;WRS-1B数字熔点仪,上海精密科学仪器有限公司;IR Nicoletis-10 红外光谱仪,赛默飞世尔公司;Bruker Avance-Ⅲ DRX 500 MHz 核磁共振波谱仪,瑞士布鲁克公司;高效液相色谱仪K2020,山东悟空仪器有限公司;旋转蒸发仪N-1300,东京理化。

1.2 实验步骤及装置

将间二氯苯、Cu2O、无水乙酸钠和去离子水按照相应的比例加入到高压反应釜中,用冰醋酸调节反应体系pH至弱酸性,然后用惰性气体把反应釜内的空气置换干净,将反应釜加热到指定温度,保温一段时间。反应结束后停止加热,把反应釜冷却至室温,将反应液倒出,过滤除去反应所用的催化剂和未反应的原料,过滤后的水相用乙酸乙酯萃取几次,直到水相中没有产物为止。萃取液通过减压蒸馏回收乙酸乙酯,得到间苯二酚和间氯苯酚粗品,进一步精致后得到间苯二酚纯品。间二氯苯水解的反应方程式如式(1)所示。

(1)

2 结果与讨论

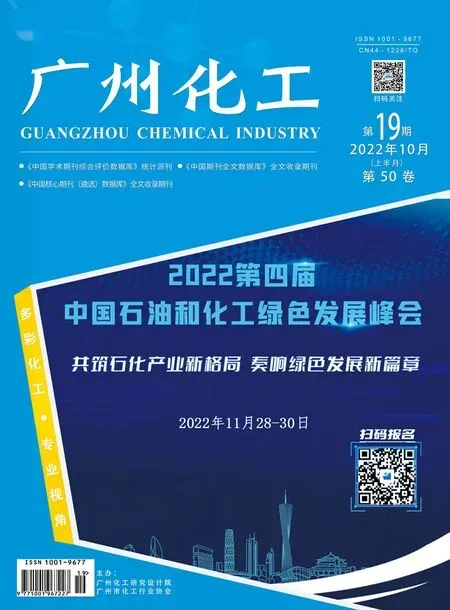

2.1 不同的亚铜化合物催化剂对反应的影响

图1 不同的亚铜化合物催化剂对间苯二酚收率的影响Fig.1 Effect of different cuprous compound catalysts on the yield of resorcinol

由图1可以看出,在不加入任何催化剂的情况下,间二氯苯不发生水解反应。在其他反应条件相同的条件下,相较于其他亚铜类催化剂,氧化亚铜在间二氯苯水解反应中表现出较好的结果,原料转化率和间苯二酚的收率均高于其他亚铜类催化剂。分析原因可能是氯化亚铜、溴化亚铜和碘化亚铜属于同一主族的亚铜化合物,与强酸反应缓慢,在热水中迅速水解生成氧化亚铜水合物[12-13]。因此会先与水生成氧化亚铜水合物再进行水解反应;乙酸亚铜与水在加热的条件下迅速生成氧化亚铜;而硫化亚铜在隔绝空气中加热分解成铜和硫化铜,失去了亚铜化合物的催化活性。因此,本实验选择氧化亚铜作为水解反应的催化剂。

2.2 反应体系的pH对反应的影响

图2 反应体系的pH对间苯二酚收率及原料转化率的影响Fig.2 Effect of pH of reaction system on resorcinol yield and raw material conversion

从图2可知,随着反应体系的pH的逐渐增大,原料转化率和产物收率均逐渐降低,分析原因是当反应体系的pH较大时,氧化亚铜与H+和水生成的Cu(H2O)2+的速度较慢。氧化亚铜生成亚铜配合物的这段时间可以认为是反应的诱导期[14],因此,当体系pH较大时,反应的诱导期也较长,随着体系pH的减小,可以大大缩短水解反应的诱导期。但是当pH太小时,Cu+又会发生歧化反应生成单质铜和Cu2+,造成催化剂的损失,因此本实验选择反应体系的最佳pH为4。

2.3 反应温度对反应的影响

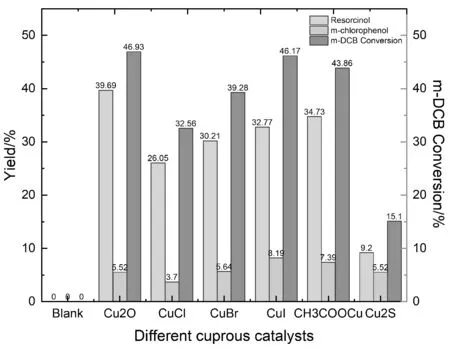

图3 反应温度对间苯二酚收率及原料转化率的影响Fig.3 Effect of reaction temperature on resorcinol yield and raw material conversion

图4 反应温度对间苯二酚选择性的影响Fig.4 Effect of reaction temperature on the selectivity of resorcinol

由图3可知,当反应温度较低时,间二氯苯水解不充分,间苯二酚收率较低,随着反应温度的升高,原料转化率及间苯二酚收率都逐渐增大,当反应温度达到260 ℃,间苯二酚收率达到最大。但是当温度继续升高,收率反而有所下降。由图4可以看出,间苯二酚的选择性随着反应温度的升高先增大后减小。分析原因可能是温度升高,主反应和副反应的反应速率都加快。当温度小于250 ℃,主反应速率大于副反应速率,此时间苯二酚的选择性逐渐增大,但温度超过250 ℃,主反应速率小于副反应速率,因此间苯二酚的选择性下降,而且升高温度,加热成本也会逐渐提高,因此本实验选择250 ℃为最佳反应温度。

2.4 催化剂用量对反应的影响

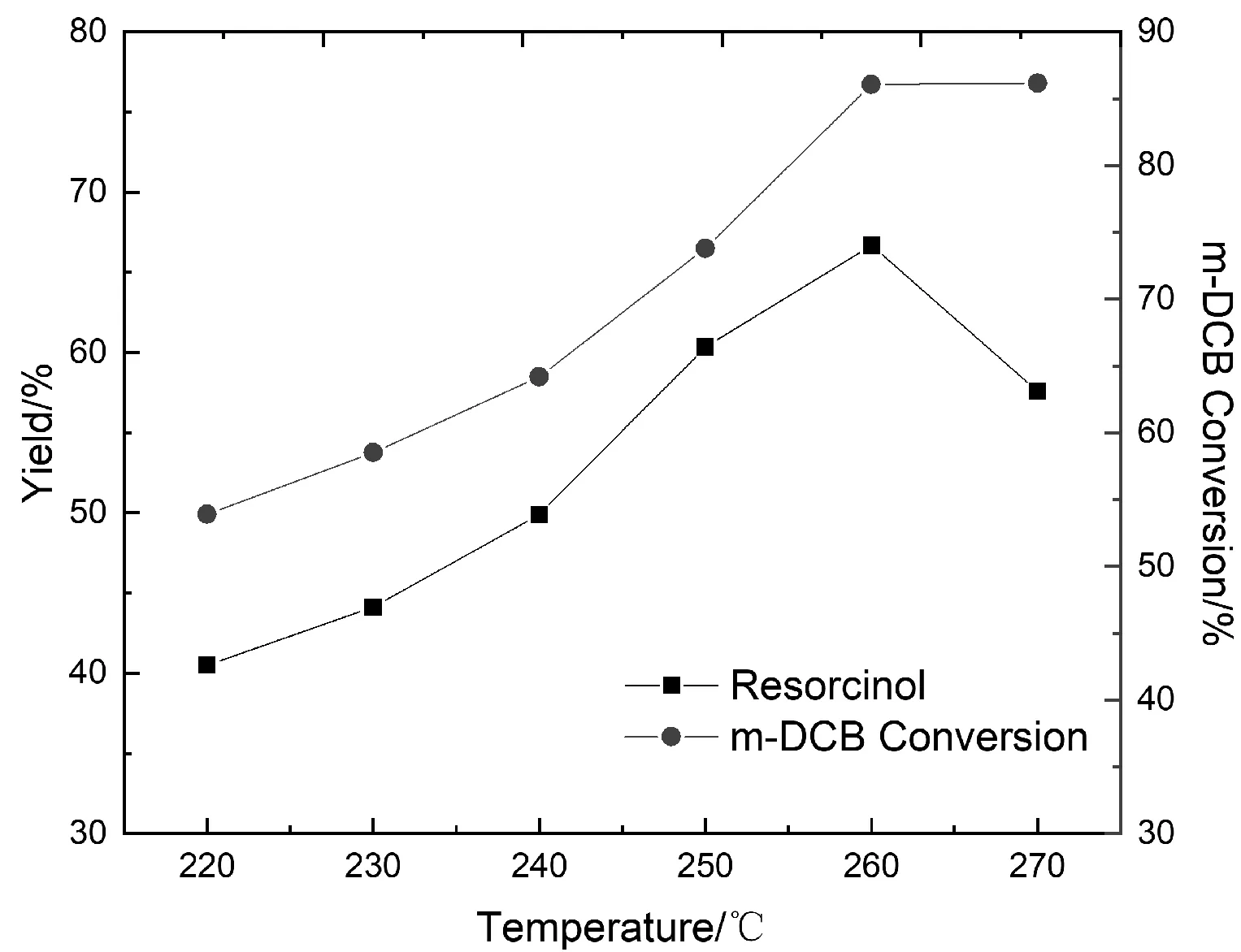

图5 催化剂用量对间苯二酚收率及原料转化率的影响Fig.5 Effect of catalyst dosage on resorcinol yield and raw material conversion

由图5可知,增大催化剂的使用量,间二氯苯转化率及间苯二酚收率也有相应的提高。从反应机理来看,反应后期所使用的催化剂氧化亚铜在酸性条件下会发生歧化反应生成单质铜沉淀和二价铜离子进入反应混合液中,催化剂在反应后期被消耗不再发挥催化作用。因此当催化剂用量较少时,反应进行的不完全,原料转化率及产物收率均较低。但是,当催化剂的用量较大时,原料转化率及产物收率都提高的同时,反应液中铜离子浓度也较高,会增加后处理的难度。而且由于铜离子浓度较高,之后的废液处理成本也相应提高。综上,选择催化剂用量为原料的20%为合适的催化剂用量。

2.5 反应时间对反应的影响

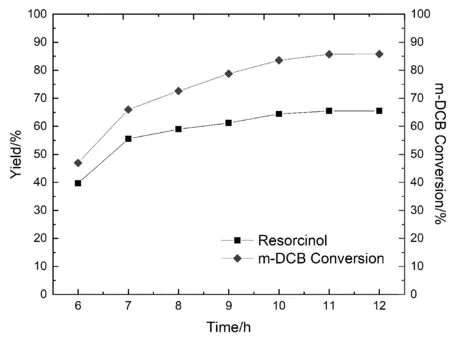

图6 反应时间对间苯二酚收率及原料转化率的影响Fig.6 Effect of reaction time on resorcinol yield and raw material conversion

由图6可知随着反应时间的延长,间二氯苯转化率及间苯二酚收率逐渐增大。分析原因可能是随着反应时间的延长,反应体系的pH逐渐下降,当反应体系的pH达到一定值时,氧化亚铜发生歧化反应生成单质铜和二价铜离子。由于催化剂的大量损失,使得反应进行的非常缓慢,所以11 h后原料转化率及产物收率基本不变。综上,选择11 h为合适的反应时间。

2.6 分析和表征

2.6.1 熔点和质谱的测定

采用WRS-1B数字熔点仪测得产物的熔程为110.4~112 ℃。采用 ESI-MS 做一级质谱,在正离子模式下得到m/z=110[M+1]+。

2.6.2 红外光谱和核磁共振分析

使用IR Nicoletis-10 红外光谱仪对产品进行表征,数据如下(KBr, v/cm-1):3186、3005、1605、1488、1376、1296、1143、961、842、771、739、679 cm-1。

采用Bruker Avance 500 MHz核磁共振波谱仪对产品进行分析。数据如下:1H NMR(500 MHz,DMSO-d6)δ(ppm)=9.19(s, 2H, OH), 6.96 (t,J=7.9 Hz, 1H, Ph), 6.29-6.17 (m, 3H, Ph)。13C NMR(125 MHz,DMSO-d6)δ(ppm)=159.49(2C), 129.29, 106.65(2C), 102.14。数据与文献[15-16]报道相符合。

2.6.3 高效液相色谱分析

高效液相色谱检测条件为:色谱柱:Sunniest C18,柱温:26 ℃;流动相:V甲醇:V水=20:80;流速:0.7 mL/min;检测波长278 nm。采用面积归一化方法,得到的液相谱图见图7。其中,保留时间在13.115 min处为间苯二酚的物质峰,纯度为99.36%。

图7 产品的高翔液相色谱图Fig.7 HPLC of product

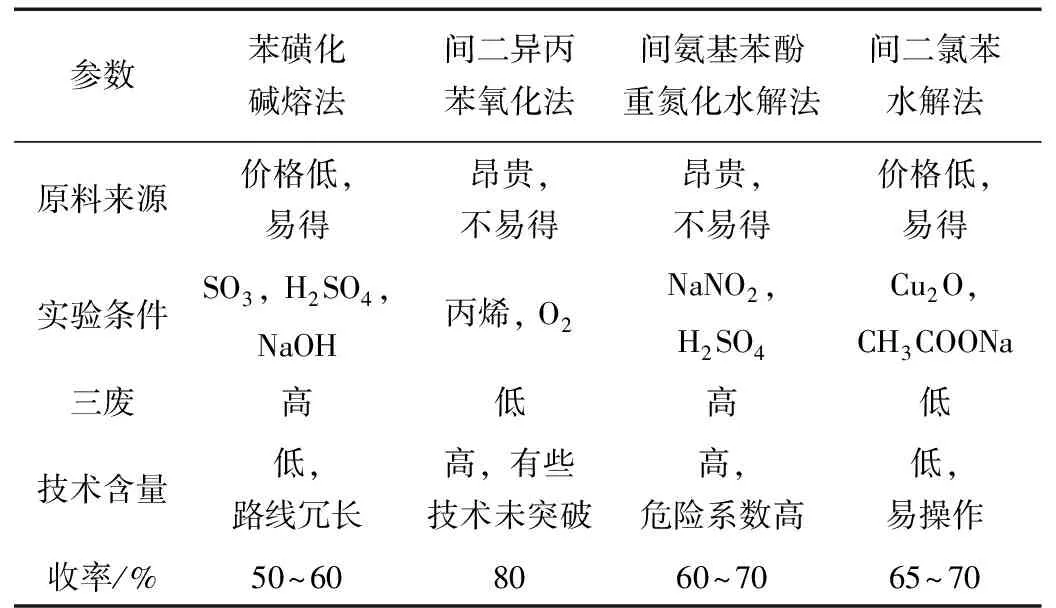

2.7 间苯二酚合成工艺比较

表1 间苯二酚合成工艺比较Table 1 Comparison of resorcinol synthesis processes

通过表1可知,苯磺化碱熔法、间二异丙苯氧化法和间氨基苯酚重氮化水解法在原料来源、实验条件、三废、技术含量和收率等方面均存在各种各样的问题。而本文中提出的间二氯苯水解法可以克服上述缺点,催化剂单一且易得,原料价格低廉且易得。反应结束后反应液呈酸性,无需进一步酸化即可进行萃取操作,后处理简单。是一条操作简单、污染小、绿色的合成工艺,具有很高的工业化应用价值。

3 结 论

本文以间二氯苯为原料,Cu2O为催化剂,在酸性体系及高温高压条件下水解合成间苯二酚和少量间氯苯酚。通过单因素法,重点研究了不同的亚铜化合物催化剂、反应体系的pH、催化剂用量、反应温度和时间等因素对间苯二酚收率的影响,确定了合适的反应条件:反应体系pH≈4、反应温度 250 ℃、催化剂氧化亚铜得用量为原料量的20%、反应时间为11 h、搅拌速率600 r/min。在此条件下,原料转化率达到85%,间苯二酚收率达65%。进一步比较了几种间苯二酚合成工艺优缺点,本工艺具有很高的工业化应用价值,为工业化间二氯苯水解制备间苯二酚的工艺提供了新的思路。