大型钢结构高空滑移及液压同步提升技术研究

冯 浩 徐飞飞 朱 丁 王远鑫 杨梓涵

1 工程概况

西安市儿童医院经开院区项目位于陕西省西安市经开区高铁新城内,尚稷路以北、草滩八路以东、尚林路以南、草滩七路以西,用地面积133 330 m2,容积率2.25。总建筑面积479 948 m2,其中地上建筑面积为300 000 m2,地下建筑面积为179 948 m2,39 990 m2为人防建筑面积。204 800 m2为一期的总建筑面积,其中地上建筑面积120 000 m2,地下建筑面积为84 800 m2;二期总建筑面积为275 148 m2,其中地上建筑面积为180 000 m2,地下建筑面积95 148 m2。

本次大型钢结构高空滑移及液压提升技术的应用位置在3-1#楼和3-2#楼之间,17 ~21 轴与M ~N 轴相交处,大型钢结构连廊提升安装后最低点标高为36 m,最高点标高为48.6 m,跨度为24.3 m。整个连廊为钢桁架结构,桁架与主梁由Q355 焊接型钢构成,在桁架与主楼连接处还设置有LRB800 橡胶支座,整个大型钢结构连廊重约200 t,施工难度大。

2 大型钢结构连廊吊装滑移方案设计

2.1 钢结构连廊吊装至滑移平台方案

钢结构连廊安装高度在36 m 以上,由于钢结构连廊重量较大,杆件较多,如果采用分体式高空安装,不仅焊接工作量巨大,而且高空组装存在一定的风险,并不符合该项工程高效、安全的建设需求。如果采用整体式吊装,则需要的吊车吨位较大,对于地面基础有着更高的要求,也存在一定的安全风险。应用大型钢结构高空滑移及液压提升技术能够有效提高施工效率,对降低施工难度和施工危险性具有重要的作用[1]。

在本项目中,钢结构连廊吊装至滑移平台的方案设计如下。首先,在地面将钢结构连廊拼装完成,然后利用大型吊具将连廊分成两段吊装在18.85 m 标高的滑梯轨道车上。其次,在第一段连廊吊装到位后,需要利用倒链拉动滑移轨道车使第一段钢结构连廊移动到既定位置,再进行第二段的吊装。两段钢结构连廊重量均为80 t,其余部件由吊车直接转移到安装平台上。另外,为了保障吊装工作的安全性和可靠性,所用吊车要能够满足吊装重量的需求。本次项目所选用的吊车型号为ZLJ5841JQZ600H,该吊车最大提升重量为600 t,起升高度为17.3 ~90 m,满足本次工程实际需求。

通过计算钢丝绳的受力情况并查阅钢丝绳规格表得知,本项目可以选用直径为52 mm 的钢丝绳。为了保障吊装施工的安全性,本次方案选用T-BX35-1 弓形卸扣,经计算可满足工程的实际施工需求。

2.2 滑移方案设计

本方案中,滑移施工主要利用ZLJ5841JQZ600H 吊车将拼装好的钢结构连廊分段吊装在18.85 m 高的滑移轨道车上,然后利用倒链将钢结构连廊移动至预设计位置,再按照提升设计方案进行提升作业。为了确保滑移施工的安全性和可靠性,在本次方案的设计工作中,要对滑移导轨、支撑钢架等部分进行受力计算,以保障所有构件的最大载荷性能可满足滑移方案的设计要求[2]。

2.2.1 滑移导轨设计方案

本次方案选用38#导轨,导轨与钢梁选择断焊连接。在断焊前,相关施工人员需要利用水平仪对导轨进行找平处理,如果导轨部分位置出现下陷情况,可以利用塞铁将该部位垫高,达到滑移水平要求。找平过程中,工作人员需利用全站仪测量4 条导轨,确保两两间距误差不超出4 mm。若超出则需对导轨进行调整,确保无误后进行焊接定位[3]。

2.2.2 专用钢架设计

在滑移施工过程中,由于受原建筑18.85 m 处现浇板和框架梁结构的限制,其所能承受的较小,并不能满足钢结构连廊的整体滑移。因此,应根据原有结构设计专用钢架,将滑移车放置在专用钢架上,然后将全部传递到框架柱上,进而确保施工安全。

2.2.3 滑移车方案设计

由于钢结构连廊底部与地面并不是平齐状态,因此在设计滑移车时应根据钢结构连廊的实际尺寸情况决定滑移车的高度。经过计算得知,滑移车高度一端需要设置为4 950 mm,另一端则设置为750 mm。

2.2.4 滑移施工具体设计

在将钢结构连廊吊装到位并拼装完成后,需要进行滑移施工。在滑移施工前,需要在南侧M 轴线处的南侧女儿墙上固定一根直径为10 mm 的钢丝绳,且钢丝绳每隔2 m 设置一个卡扣挂点,用于倒链的安、挂。滑移时主要采用5 t 倒链同时拖拽两端滑移车,每前进2 m 需要检查导轨、滑移车以及钢结构连廊等。如果其中出现偏差,应调整后再继续进行,直到移动到预先设定的位置。

李宇春2008年发行的《秀才胡同》以旁者的角度来叙述胡同里一段缺憾美的动人爱情故事,借歌曲的反复吟唱、修辞格的巧妙应用来将自己内心的微妙感受与文化意蕴相糅合,使人感同身受,虽含而不露却拥有直抵人心的力量。

2.3 液压同步提升方案设计

2.3.1 超大型构件液压同步提升施工技术优势

本次工程根据钢结构连廊及现场施工环境特点,采用地面拼装、整体提升的施工工艺,其优势有以下几点。

第一,根据现场情况和提升设备的能力进行钢结构连廊的分段组合,极大提高了提升工作的灵活性,同时钢结构连廊的提升重量、跨度以及面积均不再受建筑结构的限制。

第二,柔性索具的应用能够打破原有的提升高度限制。

第三,液压提升器相比传统机械提升器具有逆向运动自锁能力,能够有效提高液压同步提升施工的安全性和稳定性。

第四,液压提升器在实际提升过程中,主要由液压回路驱动,该驱动形式下提升加速度较小,也能够有效降低钢结构连廊连接件的动载荷。

第六,液压提升器自动化水平较高,操作简单,并且具有较高的稳定性。在本次液压同步提升施工过程中,主要选用的技术和设备有超大型构件液压同步提升施工技术、TLJ-600 型液压提升器、TLJ-2000 型液压提升器、TL-HPS60 型液压泵源系统以及TL-CS 11.2 型计算机同步控制系统[4]。

2.3.2 液压同步提升原理

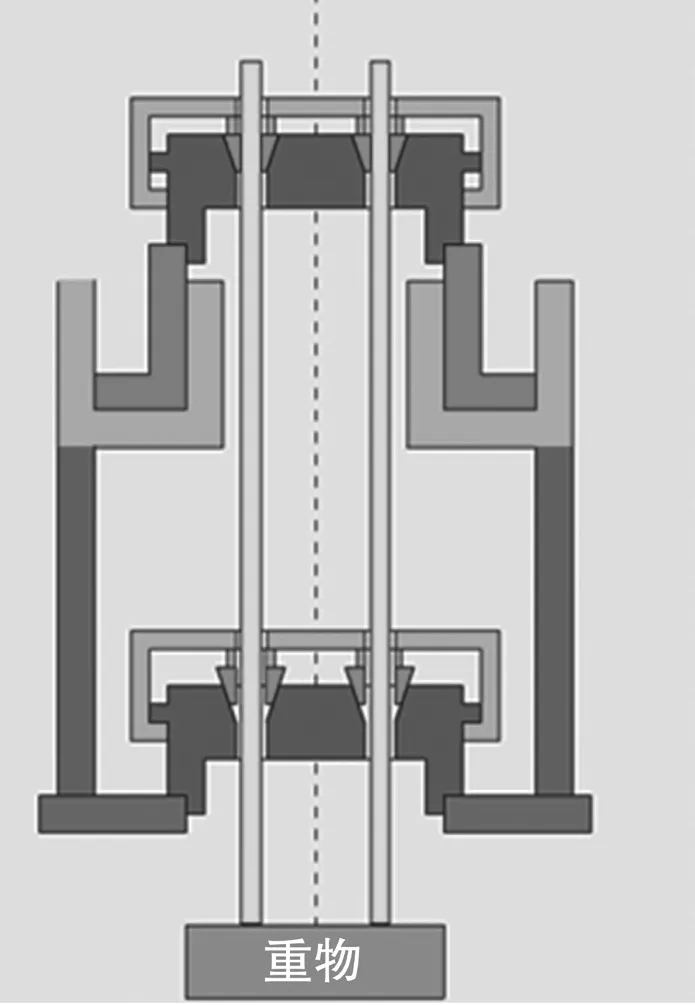

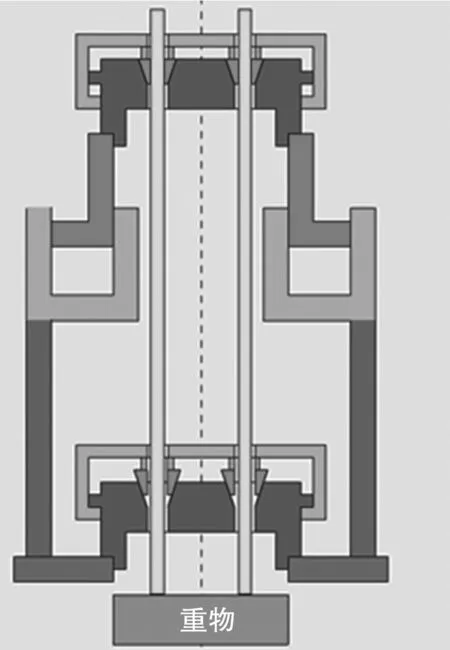

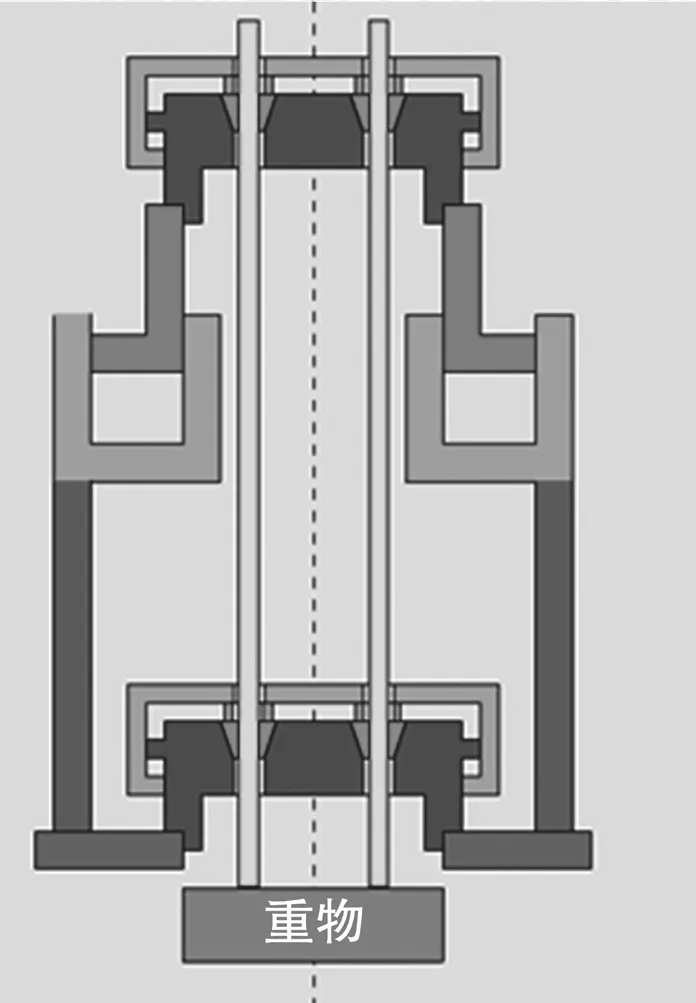

液压同步提升技术的实际应用主要依靠液压提升器作为主要提升工具,同时将柔性钢绞线作为提升索具来提升重物。该提升形式具有安全可靠的特点,并且整体提升器具有重量较轻、易移动安装的优点。液压提升器两端的楔型锚具具有单向自锁作用,当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线,钢绞线可上下活动。当液压提升器周期性重复动作时,被提升重物则一步步向前移动。

上升工况步序动作分为6步:第1步,下锚松,上锚紧,夹紧钢绞线,如图1所示;第2 步,提升器同步提升重物,如图2所示;第3 步,下锚紧,夹紧钢绞线,如图3 所示;第4 步,主油缸微缩,上锚片脱开;第5 步,上锚具上升,上锚全松;第6 步,主油缸非同步缩回原位。

图1 第一步(来源:作者自绘)

图2 第二步(来源:作者自绘)

图3 第三步(来源:作者自绘)

3 提升工艺流程

在大型钢结构高空滑移和液压同步提升的施工过程中,提升是其中最关键的环节,有效设置提升工艺对于提高施工安全性和施工效率具有重要作用。在本项目中,提升工艺流程主要设置如下。

一是在钢结构连廊滑移到指定位置后,安装提升平台,然后固定安装提升器,最后连接提升器的钢绞线与下方钢结构连廊的吊具。

二是启动提升器,钢结构连廊提升高度达到5 m 后停止提升。

三是将第二段钢结构连廊滑移到位并进行组装,形成结构连廊整体。

四是启动提升器,整体提升钢结构连廊,直至距预定位置200 mm 处降低提升速度,然后利用提升器进行微调,在对口处达到相应位置后,锁紧液压缸。

五是卸载提升器,将钢结构连廊的整体载荷转移到预装段上,拆除临时结构和提升器。

4 钢结构提升施工操作

4.1 提升施工控制要点

为确保钢结构连廊提升的安全性和平稳性,在提升技术落实时拟采用“吊点油压均衡,结构姿态调整,位移同步控制,分级卸载就位”的同步提升和卸载落位控制策略。

4.2 同步提升施工

4.2.1 提升分级加载

提升前需要模拟观测钢结构连廊的提升过程,确认无误后进行施工。在钢结构连廊提升前,利用计算机仿真计算各提升吊点的反力值作为依据,分级加载钢结构连廊结构单元。各不同吊点处的液压提升系统压力缓慢增加,由20%增加至40%,再到60%、80%,在观察各部分均无任何异常情况下可以持续加压到90%,后降低加压速率,以5%的基数向上加压,直到钢结构连廊结构全部脱离拼装台。每一步分级加载完成后,均应停止设备,全面检查各不同吊点的稳固性和连廊结构的变形情况,同时还需要检查主楼支持部位的稳定情况,确保安全的前提下再次加载。当加载至结构将要离开拼装架时,可能存在各点不同时离地的情况,此时应降低加压速率,进而降低提升速度,并且还需要密切关注各点的情况,必要时可通过单点动形式来实现钢结构连廊的提升,保障钢结构框架离地的平稳性[5]。

4.2.2 结构离地检查

钢结构连廊整体提升至100 mm 高度后,应停止提升并锁定液压系统,使钢结构连廊在空中保持平稳,空中停留时间持续12 h 以上。在此期间,工作人员需全面检查吊点、提升设备等,并将检查结果汇报给项目部。在各项检查无误且停留时间达12 h以上,可再次提升。

4.2.3 提升过程微调

为了保障结构提升的平稳性,需要在钢结构连廊提升过程中微调杆件对口,确保钢结构连廊提升的安全性和有效性。

4.2.4 提升就位

在钢结构连廊提升到既定位置后暂停液压提升设备,通过手动控制各吊点,将各层弦杆精确提升到设计位置,然后将各层弦杆与端部分段接口固定,再进行同步卸载,直至钢绞线完全松弛。在确保钢结构连廊就位完成后,进行对点焊接,最后拆除提升设备。

5 结语

本工程采用大型钢结构高空滑移及液压同步提升技术,成功将200 t 钢结构连廊安装到指定位置。相比其他施工方式,该技术具有以下特点:第一,焊接和拼装工作在地面完成,可以有效缩短施工周期,对提高施工安全性和施工质量也有着重要作用;第二,采用同步提升技术安装钢连廓,减少了大型起吊设备的使用和临时设施的搭设,省时省工,获得了良好的经济效益和社会效益。