某典型闪锌矿氧压浸出高硫渣工艺矿物学研究

龚 傲, 徐志峰, 王瑞祥, 田 磊

(1.江西理工大学 绿色冶金与过程强化研究所, 江西 赣州 341000; 2.赣州市绿色冶金与过程强化工程技术研究中心, 江西 赣州 341000; 3.江西应用技术职业学院, 江西 赣州 3410000)

闪锌矿氧压浸出工艺自20世纪80年代成功工业化应用后,如今已得到广泛应用,众多学者对其中的反应过程及机理已进行研究[1-4],目前我国已有多家公司采用直接氧压浸出工艺进行锌冶炼[5-6].通过氧压浸出使得锌精矿中硫元素大部分生成单质硫磺进入到浸出渣中,避免了锌精矿火法沸腾焙烧生成SO2带来的环境问题[7-9].高硫渣中硫质量分数在50%左右,主要以单质硫磺形式存在,此外还有锌、铅等有价金属元素.目前,中国锌冶炼企业每年高硫渣产出量约60万吨,其资源化处理迫在眉睫[10-11].

锌氧压浸出生成的硫磺呈熔融状态排出高压釜后逐渐冷凝,形成了硫磺对其他矿物的包裹现象[12-14],给后续高硫渣中有价元素回收增加难度.目前高硫渣中单质硫磺回收可分为化学法和物理法[15-18].化学法[19]利用硫磺在有机物中溶解度高的性质对硫磺进行提取回收.硫的回收率和纯度高.但化学法所使用的有机物通常都易燃易爆,且毒性较大,暂未进行工业应用.物理法则是利用硫磺的熔点、沸点、密度等性质,使硫磺和其他矿物组分有效分离,以达到回收硫磺的目的,主要有高压倾析法、真空蒸馏法和浮选热过滤法[20-21].高压倾析法产出硫磺会含有一定量的硫化物,导致硫磺纯度不高,真空蒸馏法得到的硫磺产品纯度高,但设备昂贵、成本较高,还处于实验室研究阶段,因此目前广泛研究应用的是浮选-热过滤法.浮选-热过滤法的回收效果较好、工艺简单且成本较低,广泛被工业生产所接受,但硫磺直收率低,有价元素协同回收差,其中原因之一便是由于锌冶炼高硫渣矿相成分复杂,不同矿相间赋存规律不明,因此针对典型锌冶炼高硫渣基础数据的研究迫在眉睫.

矿物的工艺矿物学研究主要包括矿物所含化学元素及其赋存状态、矿相组成及含量、矿相产出形式及嵌布特征等,是实现矿产资源高效利用的基础[22-25].矿物的工艺矿物学参数可通过矿物自动分析系统(MLA,mineral liberation analyser)进行测定.MLA是基于扫描电镜和能谱仪构成的矿物自动分析系统,可实现样品的背散射电子图像颗粒化处理、区分不同物相并自动采集不同物相的能谱数据,进而利用能谱产生的X射线准确鉴定矿物,并建立样品矿物标准库,通过计算机自动拟合计算后获取工艺矿物学参数.

目前,国内有关锌冶炼高硫渣的工艺矿物学研究报道不多.本文以广东韶关冶炼厂产出锌冶炼高硫渣为研究对象,通过对高硫渣中元素含量、物相组成、嵌布规律及解离度等工艺矿物学参数进行精细认知,为提高高硫渣有价元素回收率提供理论支撑.

1 高硫渣的化学元素分析

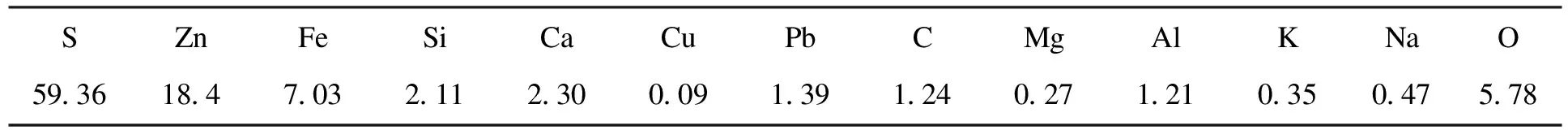

实验研究高硫渣来自广东韶关丹霞冶炼厂的闪锌矿氧压二段浸出渣,高硫渣的化学元素分析结果如表1所示.由表1可知,高硫渣中主要元素是S,其质量分数高达59.36%,Zn质量分数也较高,达到18.4%,这两种元素均可作为后续回收利用的对象.另外还存在一些含Fe,Pb,Si,Ca的矿物.

表1 高硫渣的化学成分(质量分数)

2 高硫渣的矿物组成及粒度分布

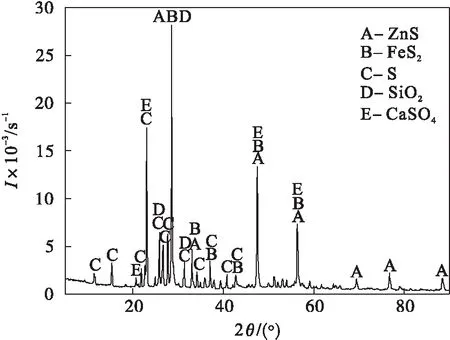

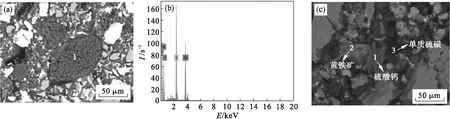

对高硫渣进行X射线衍射分析,结果如图1所示.由图1可知,高硫渣主要矿物组成为单质硫磺、未反应完全的闪锌矿、黄铁矿,以及硫酸钙、石英等.

图1 高硫渣的X射线衍射图

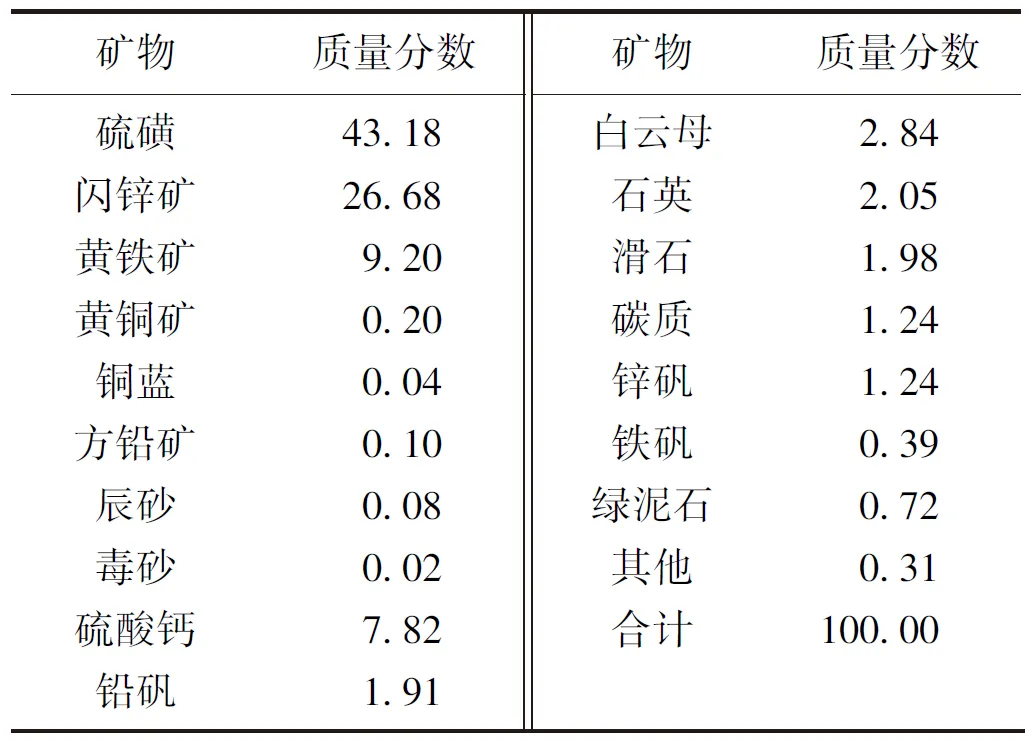

采用MLA对高硫渣中的主要矿物进行测量,再结合化学元素分析与扫描电镜、能谱分析和XRD分析数据,计算不同矿物的质量分数,结果如表2所示.

表2 高硫渣中矿物组成(质量分数)

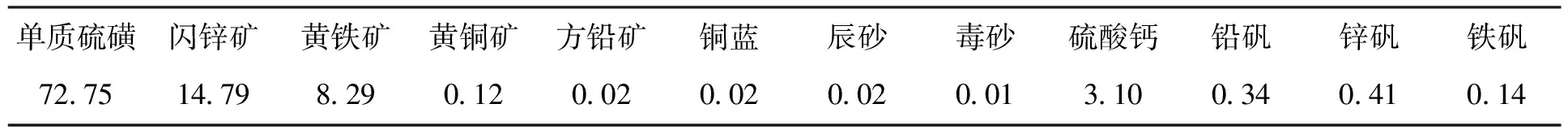

由表2可知,高硫渣中主要矿物为单质硫磺,其质量分数为43.18%.其他含硫矿物包括硫化物和硫酸盐两类.金属硫化物主要为闪锌矿,其次为黄铁矿,还有微量的黄铜矿、铜蓝、方铅矿、毒砂等;硫酸盐矿物主要为硫酸钙,以及微量的铅矾、锌矾和铁矾等.此外还有微量石英、滑石、高岭石、云母等随精矿带入的脉石成分.对高硫渣中硫的赋存状态进行分析,其结果如表3所示.由表3可知,高硫渣中的硫元素有72.25%以单质硫磺的形式存在,其次有23.26%的硫元素以闪锌矿、黄铁矿等金属硫化物形式存在,其余的硫元素则分布在硫酸钙等硫酸盐中.

表3 高硫渣中硫在不同矿物中的分布率(质量分数)

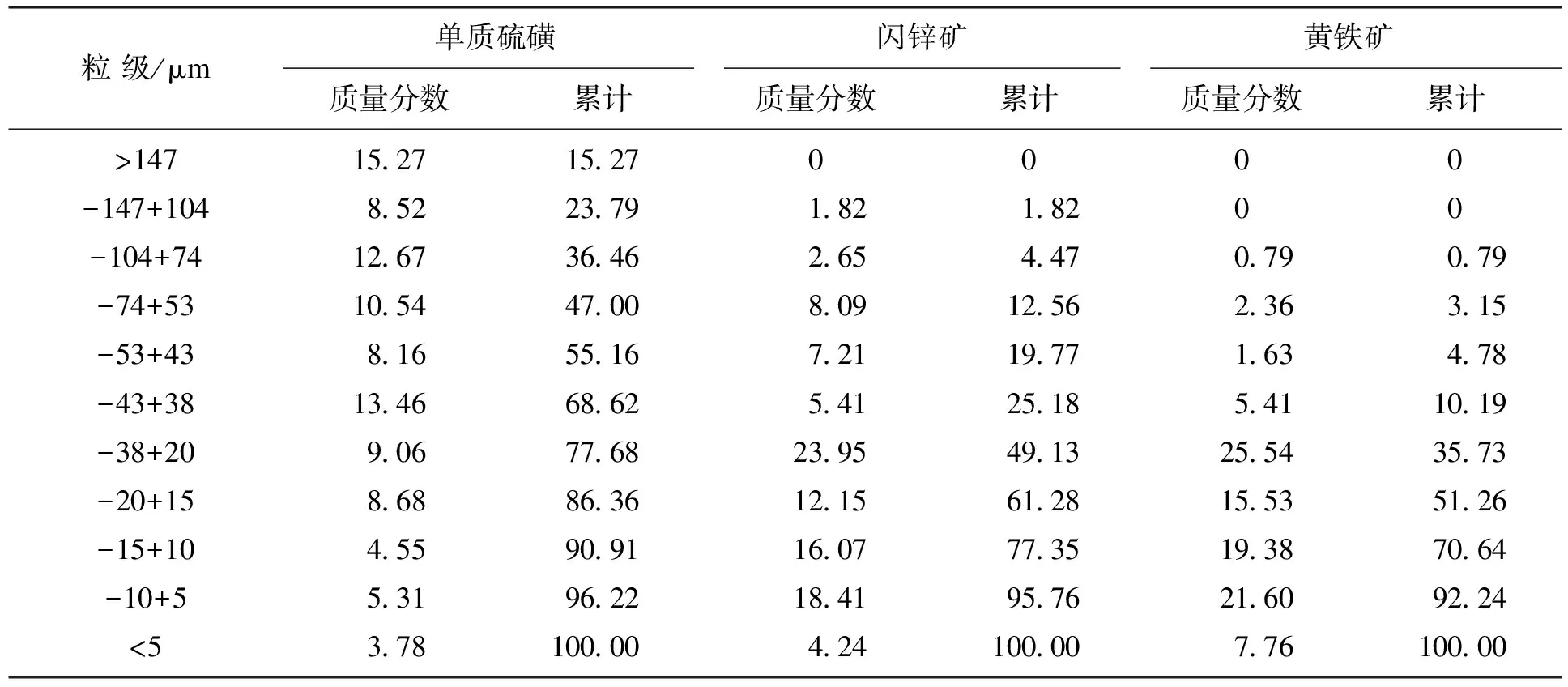

对不同粒级的高硫渣中单质硫磺、闪锌矿和黄铁矿三种矿物的分布进行分析,结果如表4所示.由表4可知,高硫渣中单质硫磺的粒度整体较细,其粒度主要集中在208 μm以下,在<74 μm粒级范围内的占有率为63.54%,在<20 μm粒级中的占有率更是高达22.32%.闪锌矿和黄铁矿的粒度相较于单质硫磺则更细,基本上都小于74 μm,且在<20 μm粒级中的占有率分别高达50.87%和64.27%.现阶段企业常用的处理高硫渣方法为浮选-热过滤法,促使硫磺粒度增大可有效提高硫磺回收率,这是今后针对高硫渣回收处理的主要研究方向之一.

表4 不同粒级高硫渣中主要矿物分布

3 高硫渣中主要矿物的嵌布特征

3.1 单质硫磺

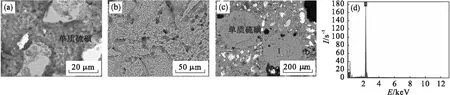

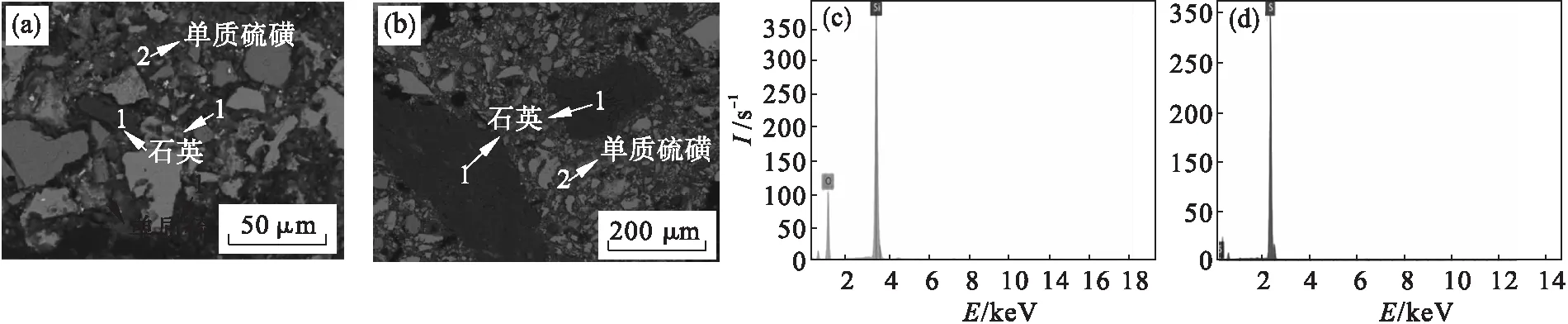

单质硫磺通常以不规则状形式存在,如图2a所示;其内部疏松多孔,如图2b所示;此外还有部分呈现团斑状,如图2c所示.单质硫磺在高硫渣中含量最高,大部分矿相会嵌布包裹在单质硫磺中.图3为闪锌矿和黄铁矿在单质硫内嵌布的背散射电子图及能谱分析.由图3可知,闪锌矿和黄铁矿粒度大小不一,既有块状也有极细粒状,整体粒度较细,使得后续得到的硫磺产品纯度不高;此外,滑石、高岭石等硅酸盐矿物同样会嵌布在单质硫中,其背散射电子图及能谱分析如图4所示(位置2和3处滑石、高岭石呈细颗粒嵌布在一起,能谱分析基本一致,因此本文用一幅能谱分析图表述其混谱).这些矿物与单质硫交织共生,相较于硫化矿粒度更细,即使细磨也很难充分解离,进一步影响硫磺产品的纯度.此外在进行能谱分析时发现,一种矿相中会检测出其他元素,说明不同矿相间嵌布关系密切且复杂.

图2 高硫渣中单质硫背散射电子图及能谱分析

图3 闪锌矿,黄铁矿背散射电子图及能谱分析

图4 滑石、高岭石、硫酸钙的背散射电子图及能谱分析

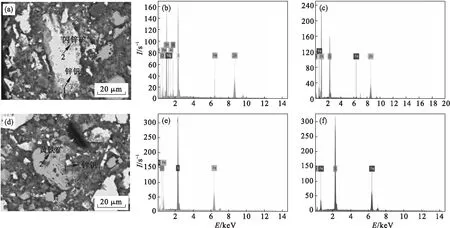

3.2 金属硫化物

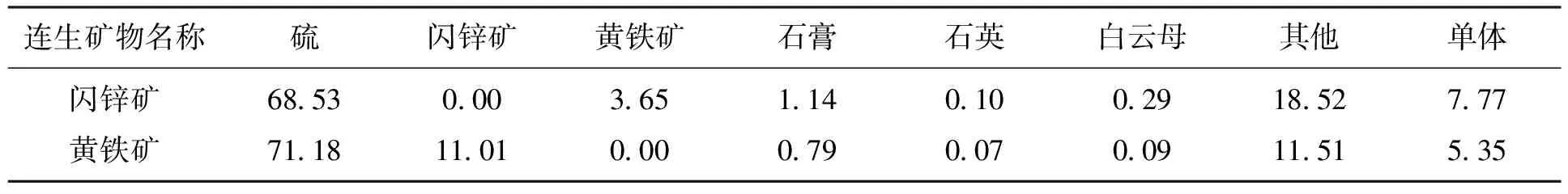

高硫渣中的金属硫化物主要为闪锌矿,其次为黄铁矿,另有少量黄铜矿、铜蓝及微量方铅矿、辰砂和毒砂等.闪锌矿和黄铁矿为锌精矿氧压酸浸过程中未分解完全的残留物,在对单质硫磺嵌布特征分析中可知,闪锌矿和黄铁矿主要呈粒状、不规则状或微粒星点状嵌布在单质硫磺中.通过 MLA 对闪锌矿、黄铁矿和其他矿物间连生关系进行测定(连生状态以矿物边界与其他矿物的连接的占比表征),结果如表5所示.从表5可知,闪锌矿和黄铁矿主要与硫磺连生,和硫磺连生的比例分别为68.53%和71.18%,呈单体产出的比例较少,分别为7.77%和5.35%.

表5 高硫渣中闪锌矿和黄铁矿的连生状态(质量分数)

此外还发现部分黄铁矿、闪锌矿边缘分别被铁矾、锌矾侵蚀,使得边缘呈现凹凸不平的锯齿状,其背散射电子图及能谱分析如图5所示,锌矾的能谱分析中还检测到微量的Al,Mg,Si等元素.黄铜矿产出形式不一,既有以较大颗粒的不规则状形式直接嵌布于单质硫磺中,也有以乳滴状形式嵌布在闪锌矿中,其嵌布特征如图6所示.铜蓝、毒砂、方铅矿嵌布状态如图7所示,铜蓝和毒砂的粒度整体较细,呈零星粒状分散于单质硫磺中,方铅矿与闪锌矿连生,一并嵌布于单质硫磺中.

图5 锌矾、铁矾的背散射电子图及能谱分析结果

图6 黄铜矿嵌布特征

图7 铜蓝、毒砂、方铅矿嵌布特征

3.3 硫酸盐矿物

高硫渣中硫酸盐矿物主要为硫酸钙,其次为铅矾,另有少量的锌矾和铁矾.硫酸钙通常以团斑状形式嵌布于不同矿相之间,还有的硫酸钙以长柱状形式存在,其背散射电子图及能谱分析如图8所示.铅矾则呈微细粒浸染状分布于单质硫磺中,其背散射电子图及能谱分析如图9所示,铅矾的能谱分析中还检测到微量的Ca,Zn,Si等元素.锌矾和铁矾通常环绕闪锌矿或者黄铁矿边缘生长,二者一般能溶于酸,导致二者残留于高硫渣的原因应该是闪锌矿浸出溶液过饱和.

图8 硫酸钙的嵌布特征及能谱分析结果

图9 铅矾背散射电子图及能谱分析结果

3.4 高硫渣中除去单质硫磺、金属硫化物和硫酸盐矿物外的矿物

高硫渣中的其他矿物主要是石英和白云母等由锌精矿带入的脉石成分,因无法参与反应,最终进入到高硫渣中.石英主要以粒状形式存在,颗粒大小不一,其背散射电子图及能谱分析如图10所示.云母主要以微粒状或大块聚集状包裹在硫磺中,其背散射电子图及能谱分析如图11所示.

图10 石英的背散射电子图及能谱分析结果

图11 云母背散射电子图及能谱分析结果

通过对高硫渣中不同矿相嵌布特征分析可知,高硫渣中不同矿相间交织生长,结合紧密,且多数矿物均是以单质硫磺为镶嵌基底,因此增大硫磺与其余矿物间解离度,可有效提高浮选-热过滤法处理高硫渣时有价元素协同回收效果,是今后处理高硫渣时的另一研究方向.

4 结 论

1)高硫渣中总硫质量分数为59.36%,其中,72.75%的硫元素以单质硫磺的形式存在.其他含硫矿物主要为闪锌矿,其次为黄铁矿、硫酸钙,另有少量黄铜矿、方铅矿、铅矾、锌矾、铁矾、铜蓝及毒砂等;此外还有微量石英、滑石、高岭石、云母等随精矿带入的脉石成分.

2)高硫渣中硫磺作为含量最高的矿物,本身赋存状态多样,包括不规则状、团斑状等.此外硫磺还是其他矿物镶嵌的基底,内部常混杂极细的硫酸盐、硅酸盐矿物及金属硫化物,连生十分紧密,其余未被包裹的矿物间连生关系同样复杂,金属硫化物和硫酸盐之间相互交织连生,导致后续有价元素协同回收难度大.

3)高硫渣中单质硫磺的粒度整体较细,其粒度主要集中在208 μm以下,在<74 μm粒级范围内的占有率为63.54%,在<20 mm粒级中的占有率高达22.32%,闪锌矿和黄铁矿的粒度则相对更细,二者基本上都分布于74 μm以下,且在<20 μm粒级中的占有率分别高达50.87%和64.27%.因此,要实现高硫渣中单质硫磺较好的解离,有必要对矿样进行细磨.