V/F控制模式下恒压泵动力源特性研究

闫 政

(晋中学院机械系, 晋中 030619)

0 引言

液压动力源具有高能效、流量变化范围大,控制方式多变等特点[1-3],广泛应用在工程机械、矿山设备、军工航天等领域[4-5]。电液动力源由原来定转速驱动定量泵发展到变排量液压泵,通过控制阀实现了恒定压力、恒定流量、恒定功率的输出,在工作周期大大降低了噪声,提高了能效。为此,有学者通过改变配流盘卸荷槽结构,设计新的卸荷槽降低脉动,提高泵的动态响应[6-12],也有建立斜盘动态数学模型分析变量泵动态特性[13-14],该控制模式下虽降低了系统能耗,实现了压力、流量和功率的复合控制,但所有研究只在变量泵部分。在工作过程中,无论执行机构是否处于运行状态,电机一直处于额定转速下运行,能耗大,噪声大。

通过降低驱动定量泵转速达到节能降噪[15-16],也有变频控制电机和变量泵组合实现流量、压力控制[17-18],变频驱动的变量泵控制压力存在滞后,带载启动动态特性差。随着伺服电机的快速发展,通过伺服电机与定量泵、变量泵组合实现流量、压力和功率的控制是新的发展趋势[19-23],但变转速控制不能解决低流量、高压力条件下的节能降噪,同时伺服电机控制存在性价较低、只能适用于功率较小的系统和对压力控制采用积分闭环控制存在系统运行不稳定的问题[24-26]。

利用变量泵控制阀实现了压力、流量和功率的复合控制,但恒定转速存在非工作周期能耗大的问题。变速异步电机驱动存在压力控制滞后带载启动动态特性差;伺服电机驱动存在积分控制压力不稳定、性价比低,变速驱动也未对恒压模式和非工作周期的能效开展研究。本文提出采用变频V/F控制模式,变频器驱动异步交流电机提供恒压泵的动力,设计电液动力源,利用恒压泵解决压力控制滞后不稳定的问题,利用流量反馈变频控制转速实现流量控制,同时对压力和流量控制实现功率控制,对带载启动滞后问题采用蓄能器辅助启动,同时对非工作周期和高压小流量下工况开展试验。

1 动力源工作原理与仿真模型

1.1 工作原理

变频器压频比(V/F控制模式)为额定电压和额定频率的比,设定基准电压为380 V,基准频率为50 Hz,在预置启动模式下,可以充分利用低功率大转矩的机械特性实现驱动控制和电机带载启动。变频器设置为V/F控制模式,将液压系统的压力和流量信号转换为电压信号,设置为控制器输入参数,初始信号直接转换为电压信号对变频器的频率进行控制,实现以设定的转速驱动电机。

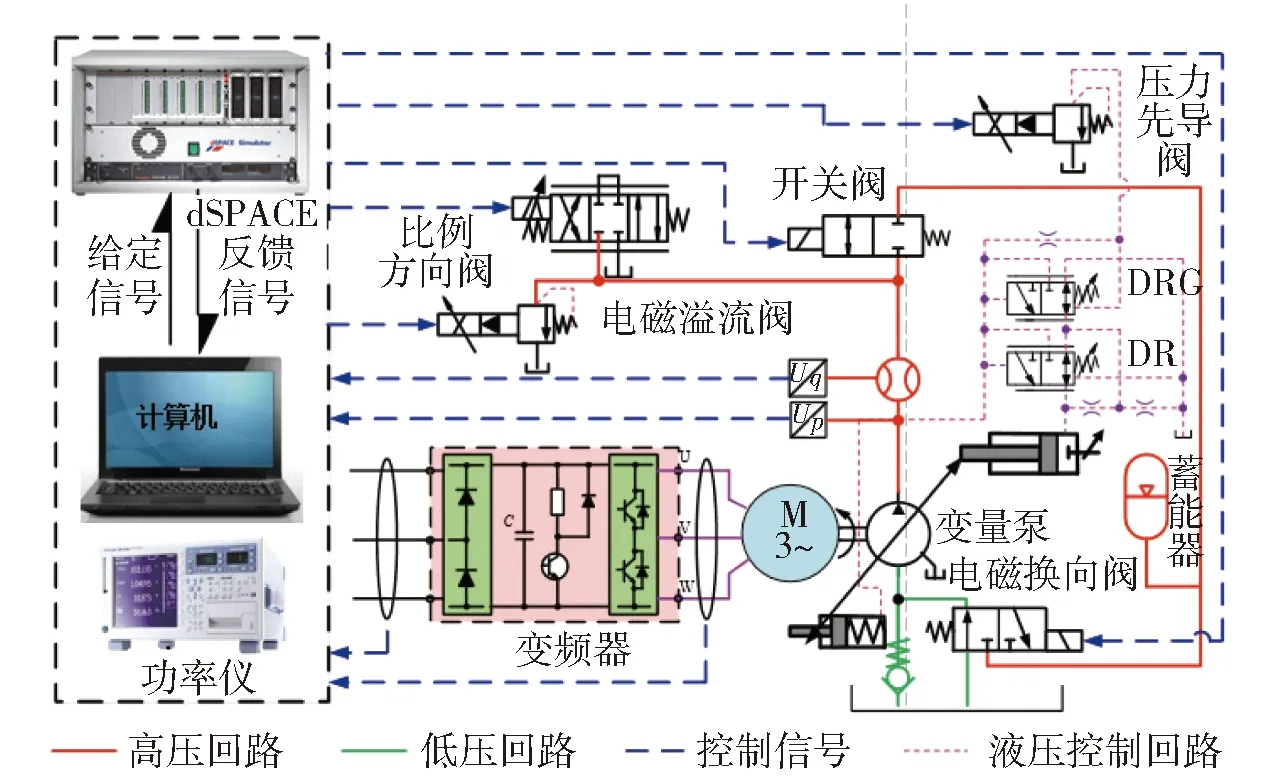

V/F控制模式下变转速驱动恒压泵系统主要由变频器、三相异步交流电机、恒压泵、压力先导阀、蓄能器、dSPACE硬件及软件部分、压力流量传感器、功率仪等组成,工作原理如图1所示。负载压力低于恒压泵压力先导阀设定压力时,恒压泵全排量输出流量;当负载压力达到设定压力时,斜盘会随着负载流量需求进行摆动调节排量,满足负载需求。蓄能器主要作用系统在启动过程中补偿泵供油不足所需流量,提供大扭矩反拖电机实现快速启动。驱动转速由变频异步电机控制,满足负载所需压力、流量。在V/F控制模式下,当负载压力达到设定恒压泵压力时,此时处于恒压模式工作,通过驱动转速和排量两个变量乘积决定流量的变化。如果恒压模式无法满足负载功率要求时,驱动转速降低保护液压系统过载。当处于非工作模式时驱动电机设定最低转速降低额外功耗。如果工况需要突然进入工作模式,通过蓄能器辅助液压泵驱动实现快速启动。

图1 V/F控制模式下恒压泵工作原理图Fig.1 Operating principle diagram of constant pressure pump under V/F control mode

1.2 电机及变频器组成的数学模型

变频器驱动三相交流电机的电机定子侧电压u1和电流频率f1。变频器的控制电压uf到恒压泵转速的转换过程为:信号电压uf为0~1 V,对应的变频器输出频率f1为0~50 Hz,电机对应转速np为0~1 500 r/min。

控制电压和频率关系可表示为

f1=Kuuf

(1)

电机转速和频率关系可表示为

np=Kpf1

(2)

异步电机电磁转矩公式为

(3)

电机轴转矩平衡公式为

(4)

电机负载转矩公式为

(5)

式中Ku——变频器增益系数

Kp——频率变转速增益系数

mp——电机的磁极对数

R′2——折算后每相电阻

u1——异步电机相电压

Kf——频率电压转换系数

np——电机实际转速

Dp——泵排量

pd——泵出口压力

ηpm——泵机械效率

t——时间

1.3 压力先导阀数学模型

电液动力源恒转速驱动下,恒压泵输出流量由排量变化去实现。通过高压油流过压力先导阀,流入控制活塞腔与反馈活塞腔、两腔压力差与弹簧建立动力学平衡方程,实现排量的改变,恒压功能压力取决于压力先导阀压力。利用压力先导阀的电磁力对阀芯进行控制,实现先导控制压力的设定。对于压力先导阀模型的建立,磁滞回线对控制影响较大。

磁滞回线特性方程为

(6)

(7)

式中Hed——涡流磁场强度

Hex——剩余损耗磁场强度

σ——材料导电率

В——磁感应强度

d——叠后厚度

G——材料横截面积

V0——磁场分布统计参数

目前四肢手术时首选气压止血带作为止血工具,目的是为有效地控制术中出血,保持手术视野清晰,缩短手术时间。但在临床工作中常发现有部分患者因气压止血带的使用不当导致皮肤损伤、止血带麻痹、筋膜间隙综合征和深静脉栓塞等止血带损伤等并发症,其中以皮肤的损伤为最常见[1-2]。不仅给患者增加额外的身心创伤,影响了疾病的康复进程,而且容易诱发医患矛盾,给临床工作带来一系列负面效应。如何正确认识气压止血带使用时对皮肤形成的损伤因素,采取合理的护理对策,减少因此产生的再次损伤是护理人员须认真面对的问题。为预防气压止血带对皮肤的损伤,我们采用手术贴膜加纸棉的方法,取得了较好的效果,现报道如下。

压力先导阀动力学平衡方程为

(8)

式中y1——变量活塞位移

pc——控制活塞腔压力

Ah——反馈活塞面积

Bc——阻尼系数

m——活塞和负载总质量

Ks——弹簧负载刚度

F——变量机构负载力

1.4 变量机构数学模型

变量泵通过斜盘两边控制活塞和反馈活塞建立力矩平衡方程,实现变量机构旋转达到变量需求。反馈活塞缸内安装压缩弹簧,在压力先导阀没有和控制活塞连通时,泵处于最大排量。当负载压力达到压力先导阀给定压力,高压控制活塞通过杠杆作用推动弹簧活塞腔缩回,斜盘摆角变小。

变量机构动力学方程为

(9)

式中J——斜盘转动惯量

θ——斜盘摆角M——斜盘阻力矩

M1——刚体内柱塞不平衡力矩

M2——斜盘摩擦力矩

M3——滑靴柱塞摩擦副阻力矩

M4——斜盘重力矩L——力臂

公式中当θ摆角增大取“-”运算符号,反之取“+”符号。

1.5 电液动力源仿真模型

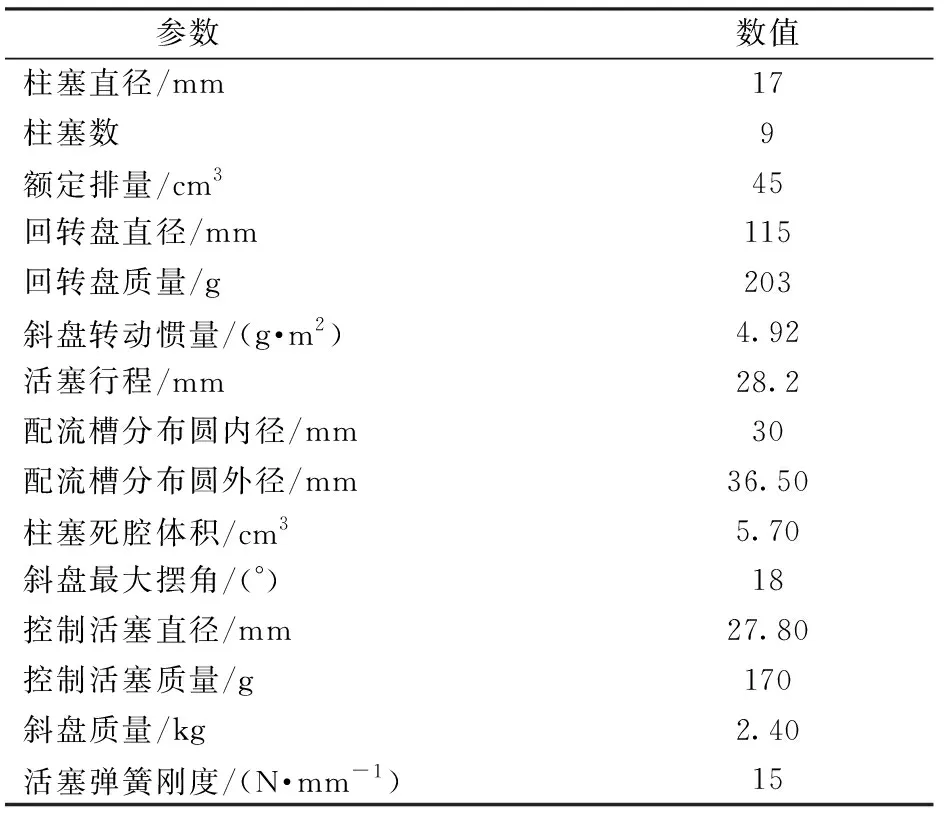

建立完整的电液动力源仿真模型,须先建立变量泵、压力先导阀、变频器驱动电机子模型,见图2,恒压泵主要参数如表1所示。变量泵子模型由单柱塞模型、斜盘动力学模型、变量机构机液力学模型、配流盘配流面积程序设计模型组成。柱塞旋转一周完成吸排油各一次,9个柱塞之间的角度差为40°。图2右上角为变频驱动三相异步电机的控制模型,基频电压信号和给定电压信号为变频部分的设定初始信号,压力和流量反馈电压信号为液压模型和变频模型的关联部分。仿真模型中K1、K2、K3、K4、K5对应等效系数分别为:1.61、0.82、8.72×10-3、2.19、4.61×10-5。左上角为先导压力阀模型。电磁溢流阀和比例方向阀组合完成负载加载。蓄能器、电磁换向阀和二位三通换向阀回路完成转速提升、吸油压力补给,实现电机快速启动。

表1 主要参数Tab.1 Main parameters

图2 动力源仿真模型Fig.2 Power source simulation model

2 电液动力源动态特性试验测试

电液动力源特性试验参数主要包括负载输出压力、流量和功率。试验平台主要包括变频器、电机、恒压泵液压系统、dSPACE信号处理器、硕华工控机、各种传感器。控制器对比例方向阀、压力先导阀、电磁换向阀进行控制。变频器输出功率(电机输入功率)采用WT3000型高精度功率测试仪进行测试,功率信号通过处理器集中采集到工控机,现场试验如图3所示。

图3 现场试验图Fig.3 Test diagram1.变频驱动及液压系统 2.控制及功率仪 3.控制界面

3 动力源动态特性分析

3.1 恒压特性

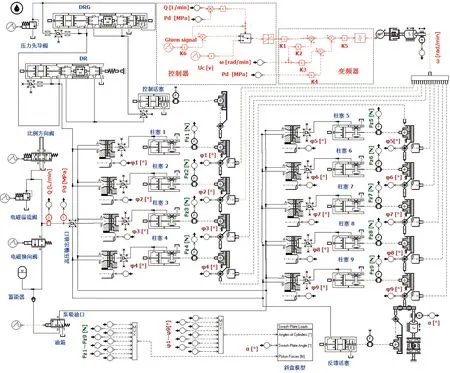

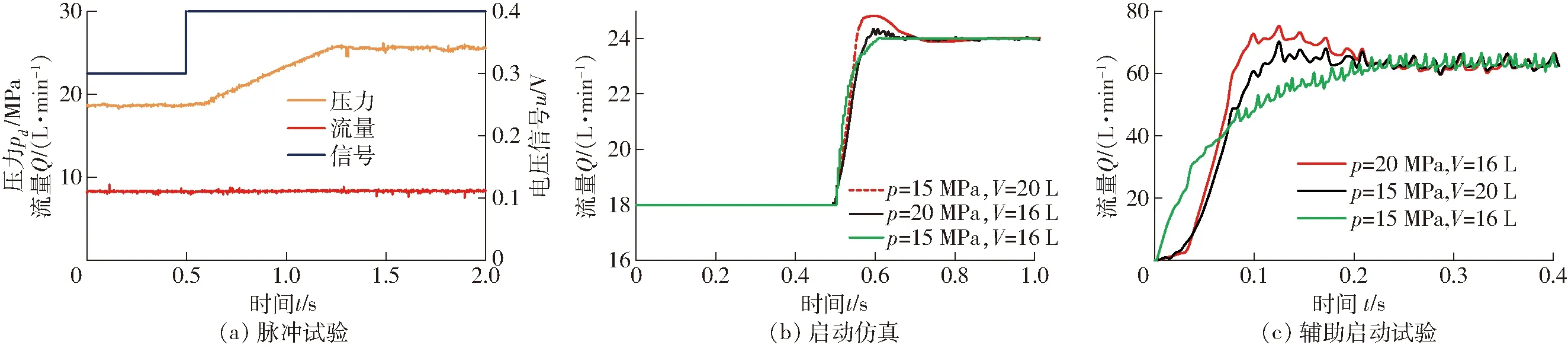

当电液动力源处于恒压模式时,比例方向阀开口度设置方波信号,变频频率50 Hz控制信号设为1,线性关系。试验时控制信号分别设为0.4、0.8、1共3个电压,对应的转速为450、1 200、1 500 r/min。比例方向阀实现通断前后,为了维持恒压泵恒压特性,分别将比例方向阀开度信号电压设置如图4a所示。在此基础先导阀上压力设为20 MPa,仿真曲线见图4b,试验曲线见图4c。

图4 不同频率恒压特性曲线Fig.4 Constant voltage characteristic curves at different frequencies

由图4c得到,0~0.5 s为负载流量突然变大工况,比例方向阀从0开始设定1个小口,负载流量突然增大,恒压模式被动失去平衡。为了保持设定的恒压模式,斜盘瞬间向最大摆角摆动,排量变大,负载流量增大,压力恢复设定值,达到新的平衡状态。当比例方向阀从1 s开始突然关闭时,负载不需流量输出,压力升高,斜盘回摆,处于内部卸荷状态。由转速450、1 200、1 500 r/min试验数据可得,比例方向阀突然打开,恒压模式压力重新恢复恒压状态时间不超0.2 s,此过程斜盘摆角快速增大,系统输出流量增大,超调量不超15%;当比例方向阀突然关闭,斜盘快速将摆角变小,流量突然降低进入新的平衡模式,此时压力超调不超10%。恒压模式压力动态响应快,超调低,具有良好的压力动态特性。仿真曲线和试验曲线相吻合,模型准确性较高。

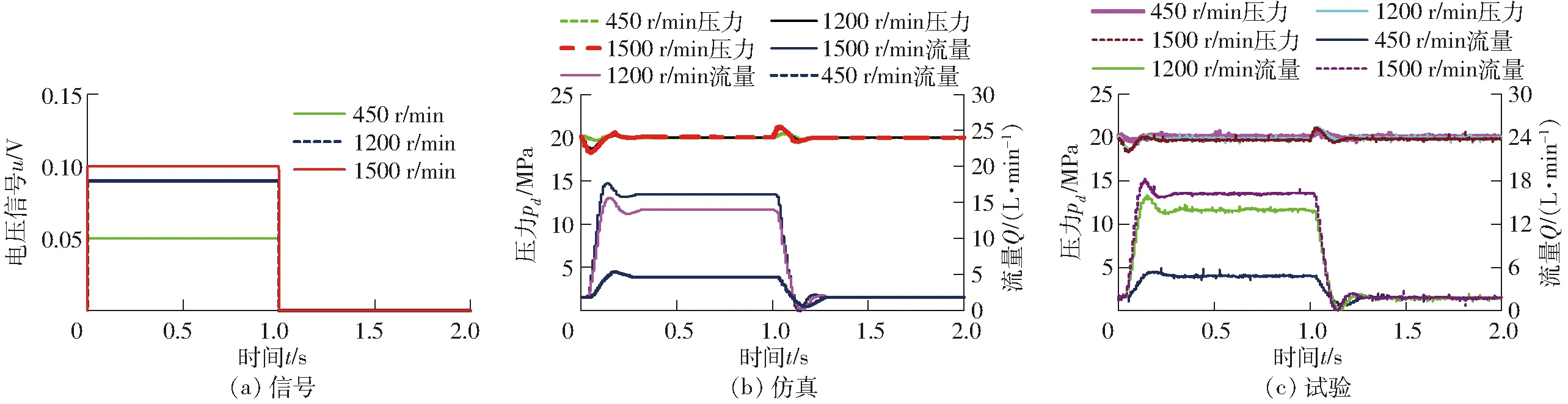

3.2 流量特性

在非恒压工作模式下,电机转速可以提前设定。在V/F控制模式下,电磁溢流阀压力设置为8 MPa,比例方向阀关闭,通过溢流阀加载,此时泵处于最大排量工作模式,通过改变电机转速观察流量的变化,见图5a。变频电压信号给定一个脉冲信号(0.3~0.4 V),随着转速提升,泵输出流量加大,流量达到稳定输出时间超过1 s。进一步证实了变频异步电机启动较慢的问题。

图5 流量特性曲线Fig.5 Flow characteristics

由试验过程可知,变频器与电机组成的动力源在液压泵转速提升时,动态响应较慢,所需时间较长。为了解决变频异步电机启动较慢问题,在转速提升过程中,通过蓄能器给恒压泵吸油口输入高压油液,使泵吸油腔注入高压油液拖动电机和泵加速启动。通过对不同蓄能器容积和充气压力组合进行仿真,经过组合分析,选定负载压力8 MPa,变频带载启动转速为0~1 500 r/min,蓄能器充气压力、容积分别设为20 MPa和16 L、15 MPa和16 L、15 MPa和 20 L 进行仿真分析,见图5b。

由图5b可得,蓄能器容积变大电机启动时间加快,充液压力增大启动达到平稳运行超调变大。变频启动系统蓄能器的容积及充气压力有关,对启动起决定性因素。变频启动由原来的几秒可以达到0.2 s内实现带载启动,解决了变频异步电机启动慢的问题。

按照仿真要求参数进行试验,选用要求的两个蓄能器,分别进行充气。利用电磁溢流阀进行加载,加载压力为8 MPa,试验结果见图5c。由图5c可知,3组试验启动时间都在0.2 s内,充气压力高启动快超调大。相同容积的蓄能器,充气压力大启动较快。通过蓄能器辅助启动解决了变频异步电机启动慢的问题,为变频控制液压系统提供了一种解决快速启动的方法。

4 功率特性分析

4.1 恒功率

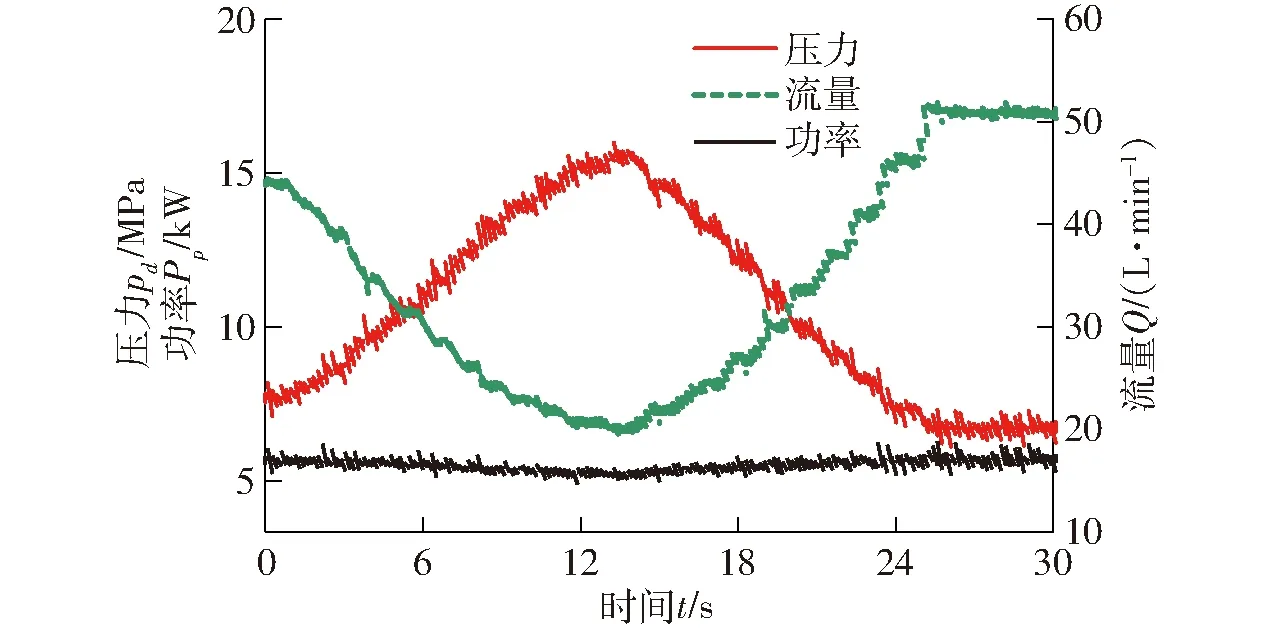

变频V/F控制模式下,可以通过对负载压力控制实现恒功率。控制器设给定功率为6 kW,给定功率与泵输出压力进行运算,得出流量,按照电压控制信号与流量线性关系,可以得到所需控制压力。液压回路利用电磁溢流阀直接加载,将电磁溢流阀先调高再调低过程,负载保持恒功率,控制变频器给定电压按照负载压力变化而变化,结果如图6所示。由图6可知,负载输出压力先升高后降低过程,输出流量变化恰好相反,功率保持不变。

图6 恒功率特性曲线Fig.6 Constant power characteristics

4.2 高压小流量及压力卸荷工况

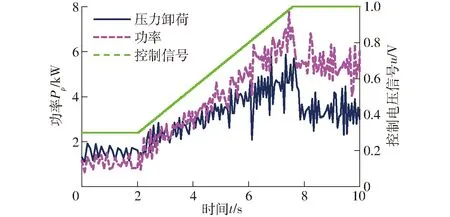

在加紧、锁模、支撑等多种工况下,需要动力源高压小流量输出,减小溢流损失、降低驱动转速来提高能效。V/F控制模式下恒压泵组成的电液动力源,利用恒压泵恒压特性,可以实现流量卸荷,满足高压力小流量工况。在系统高压力小流量工作状态下,可以继续降低电机转速,进一步达到节能降耗。试验设定变频控制信号电压为0.3~1 V,对应电机转速为 450~1 500 r/min,压力先导阀设定压力为8 MPa,比例方向阀关闭,电磁溢流阀压力高于压力先导阀压力,试验得高压小流量电机输出功率如图7所示。

图7 高压小流量下功率曲线Fig.7 Power curves under high pressure and small flow

在系统非工作周期,系统压力卸荷,流量全排量输出,通过降低电机转速可进一步降低系统能耗。试验过程将安全阀设压力为0 MPa,此时系统卸压,全流量输出,对应电机转速从 450~1 500 r/min匀速上升,得到压力卸荷,电机输出功率如图7所示。

设置电机转速2~8 s内为 450~1 500 r/min,电机功率从1.6 kW同步上升到6.2 kW。当电机转速稳定在1 500 r/min后,功率稳定在5.4 kW,在转速提升时由于电机加速导致功率增大。由试验得到高压小流量工况下,通过降低电机转速,系统功率降低70.3%。在非工作周期,电机转速2~8 s内为 450~1 500 r/min,电机功率从1.3 kW同步上升至5 kW。当电机转速稳定后为3.7 kW,在非工作周期通过降低电机转速,系统功率可以降低64.8%。利用变转速驱动恒压泵,在高压小流量和非工作周期,通过降低电机的转速,系统功率分别降低70.3%和64.8%。

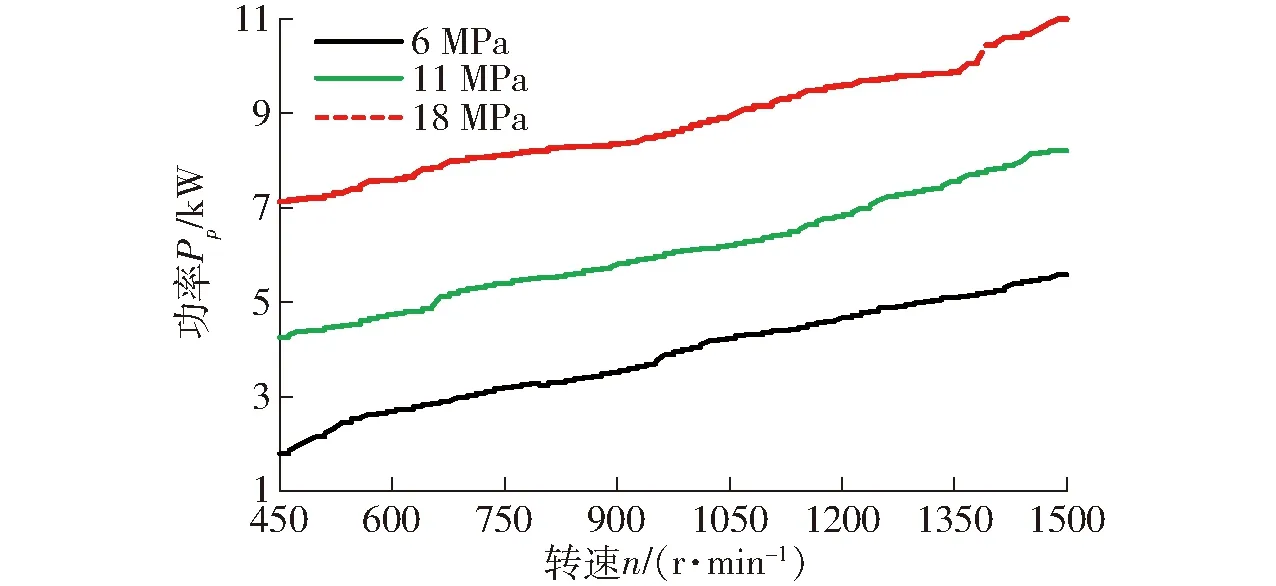

4.3 恒压模式

在恒压模式下,负载需要流量恒定时,可以通过变转速和变排量组合的方式实现恒定输出流量。在系统中利用比例方向阀进行加载,在恒压模式下,输出流量恒定。通过变频器设定转速由450 r/min匀速提至1 500 r/min,提速时间调整为10 min,此时电机加速额外能耗可以忽略不计。设定数据组合保证电机最低转速为450 r/min时,变量泵通过调整排量可以输出设定流量,可以保证最低转速时排量没有达到最大值,保证试验进行过程转速和排量组合变化时刻有效,泵一直处在恒压模式下运行。采用3组调定流量和压力组合数据进行试验,增加试验准确性。3组试验数据分别为压力6 MPa和流量9 L/min、压力11 MPa和流量14 L/min、压力18 MPa和流量15 L/min,试验结果见图8。随着转速提升3组试验数据最低转速450 r/min时功率分别为1.8、4.3、7.2 kW,转速为1 500 r/min时功率分别为5.6、8.1、10.9 kW。3组数据最高转速和最低转速功率差分别为3.8、3.8、3.7 kW,从试验数据可得到,恒压模式下负载压力和流量恒定时,可以通过大排量小转速组合实现系统能耗降低。从试验结果可得,该系统电机在最低转速运行能耗可降低3.8 kW。

图8 恒功率模式变转速功率曲线Fig.8 Constant power mode variable speed power curves

5 结论

(1)仿真和试验结果表明,该电液动力源可以实现压力、流量、功率控制,控制方式简单、灵活。

(2)V/F控制模式下,通过蓄能器补给变量泵吸油压力能,解决因变频异步电机启动慢的问题。在负载压力为8 MPa时,在0.2 s内可以使电机转速上升到1 500 r/min。

(3)电液动力源在高压小流量和非工作周期通过降低电机转速,电机功率分别可以降低70.3%和64.8%;恒压模式下,大排量低转速该系统能耗可降低3.8 kW。