顶盖板冲孔机设计分析

杨娜

摘 要:描述了汽车零件顶盖板最后一道——侧冲孔工序,为了解决冲压机床的连线问题,采用气缸作为动力源,提供冲裁力、压料力,用焊接架式工作台面,来实现侧冲孔工序内容的特殊冲孔机的结构形式,实践证明,该结构具有加工、制造简易、操作方便、质量可靠等诸多优点。

关键词:汽缸;动力源;侧冲孔;设计分析

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.1672-3198.2016.09.099

汽车模具行业发展迅猛,模具结构类型层出不穷,顶盖板作为汽车内部饰件的关键零件,形状相对简单。顾客对零件工艺更新中,增加了侧面两个直径12的孔,在现有工序内容中无法增加,为了解决冲压工厂的连线问题及降低成本,所以决定在顶盖板的第4道工序——侧冲孔,采用特殊的结构形式——冲孔机,以达到脱离冲压机床,实现连线生产的目的。

这种创新的结构对我们来说是一种新的尝试,最后模具制造、调试证明,该结构具有操作方便、效率较高以及孔位、孔径精确等优点。

1 工艺过程的分析

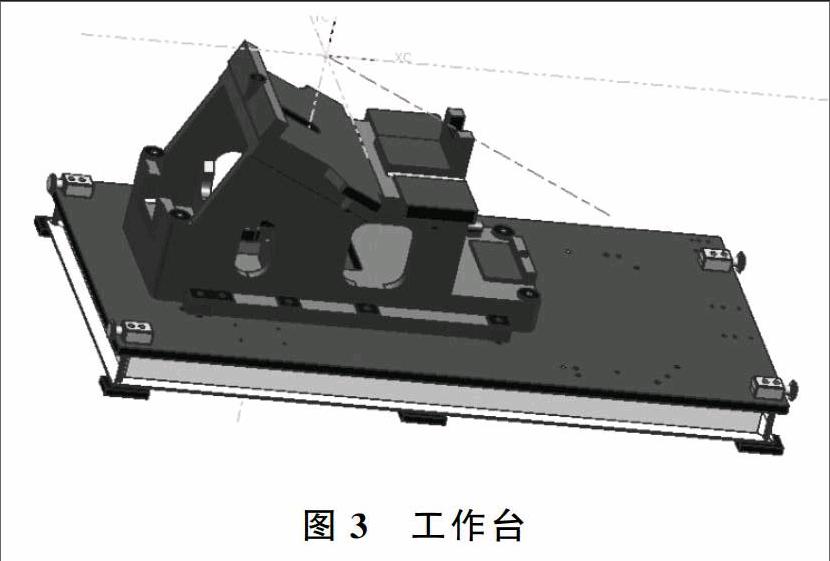

图1所示,展示的是顶盖板,用于卡车系列,其冲压工序安排为:第一序拉延;第二序修边冲孔;第三序翻边整形;第四序斜楔整形。但在匹配装车的过程中,发现要增加两处工艺孔,以满足现场匹配装车的需要。相对而言,本工序添加的内容相对简单,只需要侧冲A、B处共两个直径为12mm的圆孔,产品材料为08F,料厚t=0.85mm。如果利用冲压机床配上相应斜契冲孔模具来实现工序内容,就会出现侧冲两个孔的简单内容,却动用重新制造模具来实现两孔的增加,感觉是大材小用、耗时耗力耗财。所以针对这样的实际情况,就采用新型结构——冲孔机,其优势为设计周期短,相对模具来说实物成本低,可以脱离压力机,利用工厂压缩气体作为动力源,通过气缸的转化后来实现冲孔的工作内容,同时可以任意摆放,完成冲压工序的连线生产。

2 冲孔机的设计过程

2.1 技术结构的分析

通过计算冲裁力(P=Ltδ)可知,每个孔的冲裁力为12555N。两孔的冲裁力为两倍的单孔冲裁力,并两孔的距离较近,且要求斜契冲两孔。为了满足要求,气缸的选用可以有两种形式,一是采用小直径汽缸的增压形式;二是直接采用大直径的气缸做动力源。

2.2 结构设计

整个冲孔机结构设计共分为产品定位结构部分、夹紧机构部分、侧冲孔部件部分、气缸气路总成、底板及支架总成五大部分,工作台面采用槽钢焊接结构,压料采用聚氨酯实现,冲孔采用侧压料V型导板导向方式,利用杠杆传力的工作原理把水平运动转化成与竖直方向成一定角度的运动。

2.2.1 夹紧及定位装置

夹紧定位部分,由于制件外形已经在前面的工序中全部形成,所以采用型面定位,辅助以适当的夹紧装置,是有效和可靠的定位夹紧方法。选择两处圆孔做主、次定位结构,夹紧采用夹钳机构。

定位支撑装置,为铰链翻转式定位可调支架,是以铰链为轴心翻转,翻转角度由插销固定,端头支撑块在两个方向可调,其余用方钢及45号钢板焊接支撑。

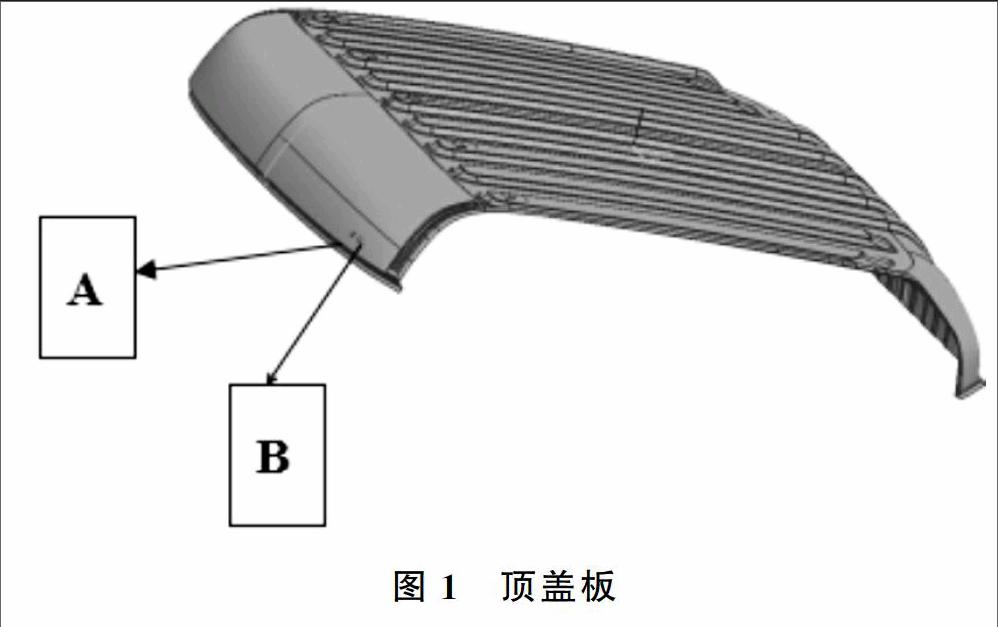

2.2.2 工作台

工作台面在此套冲孔机中分为两部分:(1)槽钢及方钢管、钢板焊接支撑底板;(2)铸件冲孔固定底板。

铸件固定座与支撑底板用螺钉固定,柱销定位,保证了装配精度及加工定位要求,并在装配后考虑了铸件固定板倾斜角度加工面、靠山面、安装面、基准面、键槽的加工工艺性,可以实现一次加工装配成功。

冲孔废料采用废料盒收集,方便简洁。

2.2.3 冲孔装置

冲孔装置是冲孔机的核心部分,本工序的两个12的圆孔仅需要一组气路总成装置来完成,气缸选用“标准型气缸”,理论上若现场使用空气压力为0.4MPa输出804kgf的推力,我们还要确定相关负载重量(工件,夹具,传力杠杆、聚氨酯压料力和冲孔冲裁力)。

计算负载重量:

(1)冲孔冲裁力P=2562.24kg;

(2)聚胺酯压料力,压缩负荷2421N=242kg,两个聚胺酯压料力为484kg;

(3)上下连接零件重量,实体测量为46kg;总负载重量为3092.2kg。

3 理论联系实际,在现实生产中出现的实际问题

(1)汽缸的装配困难。将汽缸与下连接块安装共面,可减少装配及调试的难度。

(2)汽缸的运动缓慢,效率低。减少制造误差,加大设计公差,减小负重。

(3)在铰链翻转式定位可调支架中,限位插销配合精度太高,设计降低了配合精度。

4 结束语

冲孔机的设计是传统模具结构的一种延伸和发展,这不难看出冲孔机在未来生产的发展潜力,从一种产业的角度来说,冲孔机的成本相对不高,但要求外观及质量稳定性较高,只要能够做到细节上、结构上的完善,定能博得顾客的认可。希望通过本文的介绍,能够给大家在工作上提供帮助。

参考文献

[1]孟少农.机械加工工艺手册(第三卷)[M].北京:机械工业出版社,1992.

[2]田福清,王者静.现代模具技术及其进展[J].模具制造,2002,(3).

[3]翁其金,徐新成.冲压工艺及冲模设计[M].北京:机械工业出版社,2004.

[4]李双义.冷冲模具设计[M].北京:清华大学出版社,2008.