汽车智能轮胎磨损检测系统设计

张峰瑞,张峰,张越,储昊昀

(上海交通大学 电工电子国家级实验教学示范中心,上海 200240)

0 引 言

根据2018年度公安部交管局统计数据显示,由轮胎的安全问题引发的交通事故数据非常惊人,仅仅因机动车发生爆胎引发的事故就达185起,死亡65人,受伤322人[1]。轮胎爆胎涉及的因素很多,包括胎内温度、胎压、承重载荷、轮胎磨损程度和异物刺穿等,具体成因需要进行一系列完整的系统分析,因此对于爆胎的预测是较为困难的。但可以通过贴于轮胎内壁的嵌入式设备进行数据采集,计算得到非常关键的轮胎状态信息。轮胎状态数据中的磨损情况就是关键中的关键。磨损情况不仅仅会影响爆胎,若长时间未关注轮胎状况,导致磨损非常严重,在行车过程中到车辆侧滑偏离路线,或者因为胎面花印磨损过于严重导致刹车能力大大减弱,这些都会造成非常严重的交通事故。

目前市面非常成熟的是胎压监测系统(tire pressure monitoring system,TPMS)[2]是与防抱死制动系统和安全气囊并称的第三大汽车安全行驶系统。TPMS能够主动监测胎内信息,不间断预警胎内温度和气压的异常情况,在轮胎处于异常情况下会向驾驶员报警。TPMS系统对于提高行车安全具有非常重要的意义。然而,无论是固定在轮胎内的或者安装在气门嘴上的TPMS系统,采集的轮胎状态信息都是非常有限的,这些信息是最新无人驾驶技术,车况识别中迫切需求的。因此,需要逐步完善轮胎的信息采集系统和关键数据监测系统是非常有必要的,目前已提出了一些算法和系统解决方案,例如对于垂向载荷的测量和拟合计算[3],轮胎力的监控,以及路面附着信息的估算[4]等。

1 硬件系统架构设计

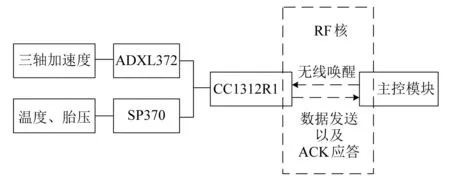

智能轮胎磨损检测系统是在传统TPMS系统的对温度胎压采集的功能上,增加采集三轴加速度数据的功能,融合多个传感器数据信息进行计算,得到车辆每个轮胎的温度、胎压、承重载荷、磨损程度和行驶速度等轮胎状态信息,并且显示到手机APP显示终端上,从而预警用户,提醒用户做出对应的措施。

智能轮胎磨损检测系统分为三个部分,分别为:贴于轮胎内壁的数据采集模块、主控模块和终端显示手机APP。

1.1 数据采集模块

轮胎内的数据采集模块采用的是TI公司推出的成本效益、超低功耗、2.4 GHz 和低于 1 GHz 射频器件SimpleLinkTMMCU CC1312R1作为采集模块的主控芯片,它具有最高352 kB的系统可编程闪存,256 kB的ROM用于协议和库函数,同时具有8 kB缓存SRAM和80 kB超低泄露SPRAM。

数据采集模块选用的温度胎压采集芯片为英飞凌的SP370,该芯片满足该模块采集温度和胎压的功能,同时该芯片的待机电流非常低(0.7 μA),可以使该模块拥有更长时间的续航和产品生命周期。

数据采集模块选用ADXL372加速度传感器进行振动信息的采集,该芯片达到±200 g的加速度量程、1.6 V的最低工作电压和12 bit的数据精度,足够满足产品需求。整体数据采集模块的构架框图如图1所示。数据采集模块的正反两面的实拍图如图2所示。

图1 数据采集模块架构图

图2 数据采集模块的正反两面实拍图

1.2 主控模块

主控模块同样采用CC1312R1作为主控芯片,在433 MHz频段与数据采集模块进行无线通信,得到四条轮胎传输上来的状态信息,其中状态信息中包括温度、胎压以及加速度波形的特征值。将传输上来的特征值放入训练好的神经网络进行计算,得出四条轮胎的磨损值。

主控模块的主控芯片通过串口完成与蓝牙模块的信息传输,然后再由蓝牙模块发送至用户的终端显示APP。本文使用的蓝牙底层协议为自定义的主控芯片与显示终端匹配协议。

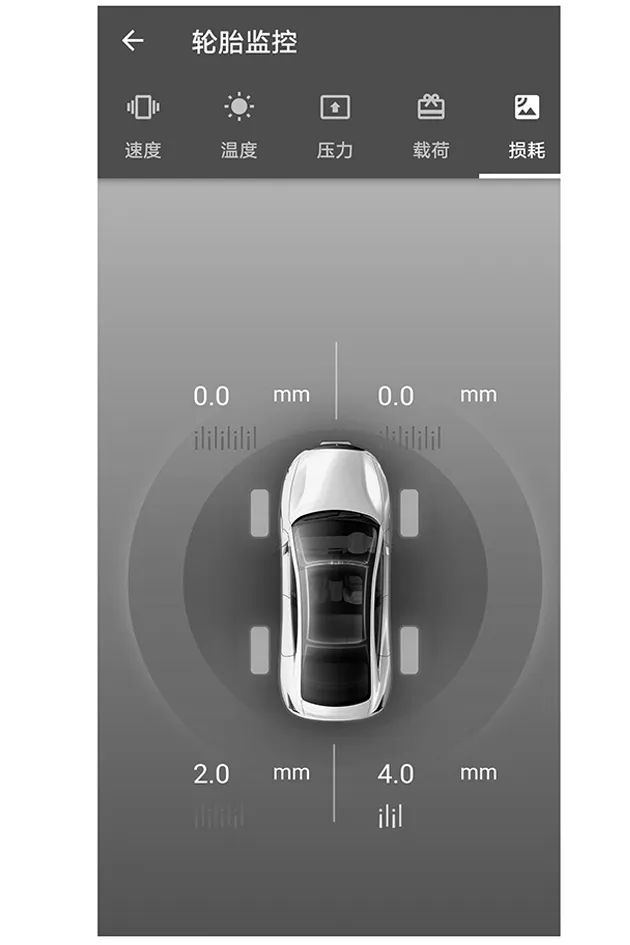

1.3 终端显示手机APP

手机APP的主要功能是实时显示每条轮胎的状态信息,并且对危险越线值进行预警,可以看到温度、压力、速度、载荷和磨损等轮胎状态信息。

2 软件设计

本文磨损检测系统的软件设计分为两个部分:数据采集模块的软件流程设计和中控系统的软件流程设计。

2.1 数据采集模块的软件流程。

数据采集模块的软件设计中需要考虑完成主要功能的流程设计,同时还需要考虑为节省功耗而采用的无线唤醒流程设计。

(1) 在数据采集模块的软件流程中,数据采集模块主要需要完成轮胎数据采集和轮胎状态分析。在一个采样周期内,硬件采样系统需要完成轮胎基础数据的采集,基础数据包括:三轴加速度以及胎压温度等数据,一个采样周期近似约为3 s,采集到的加速度波形如图3所示。在轮胎状态分析阶段内,首先对加速波形进行特征值提取,然后判断特征值数据的合理性。若不合理,会舍弃掉,进入下一个阶段的数据采集;若合理,则打包发送给中控模块。

图3 三轴加速度波形图

(2) 为了节省功耗,延长系统使用生命周期,选择使用CC1312R1的无线唤醒功能(wake on radio, WOR),在不需要得到轮胎状态信息的时候使用,数据采集模块进入低功耗休眠,同时在一个唤醒周期内定时开启嗅探模式来检测外部信号。当需要轮胎状态信息数据时,启动中控系统模块,中控系统先发送长时间的前导同步码,发送时间需要大于数据采集模块的接收唤醒周期。CC1312R1的嗅探功能可以在不开启接收模式的状态下先检测空中信号,首先使用RSSI检测空中信号强度,若RSSI满足设定阈值再使用POT检测前导码是否满足要求,若满足则开始工作。

图4 中控模块工作流程框图

CC1312R1在嗅探模式下的工作电流仅约为60~70 μA,进入休眠模式最低工作电流低至0.1 μA,原低于工作时向中控发送数据时的工作电流,工作电流约为6 mA。

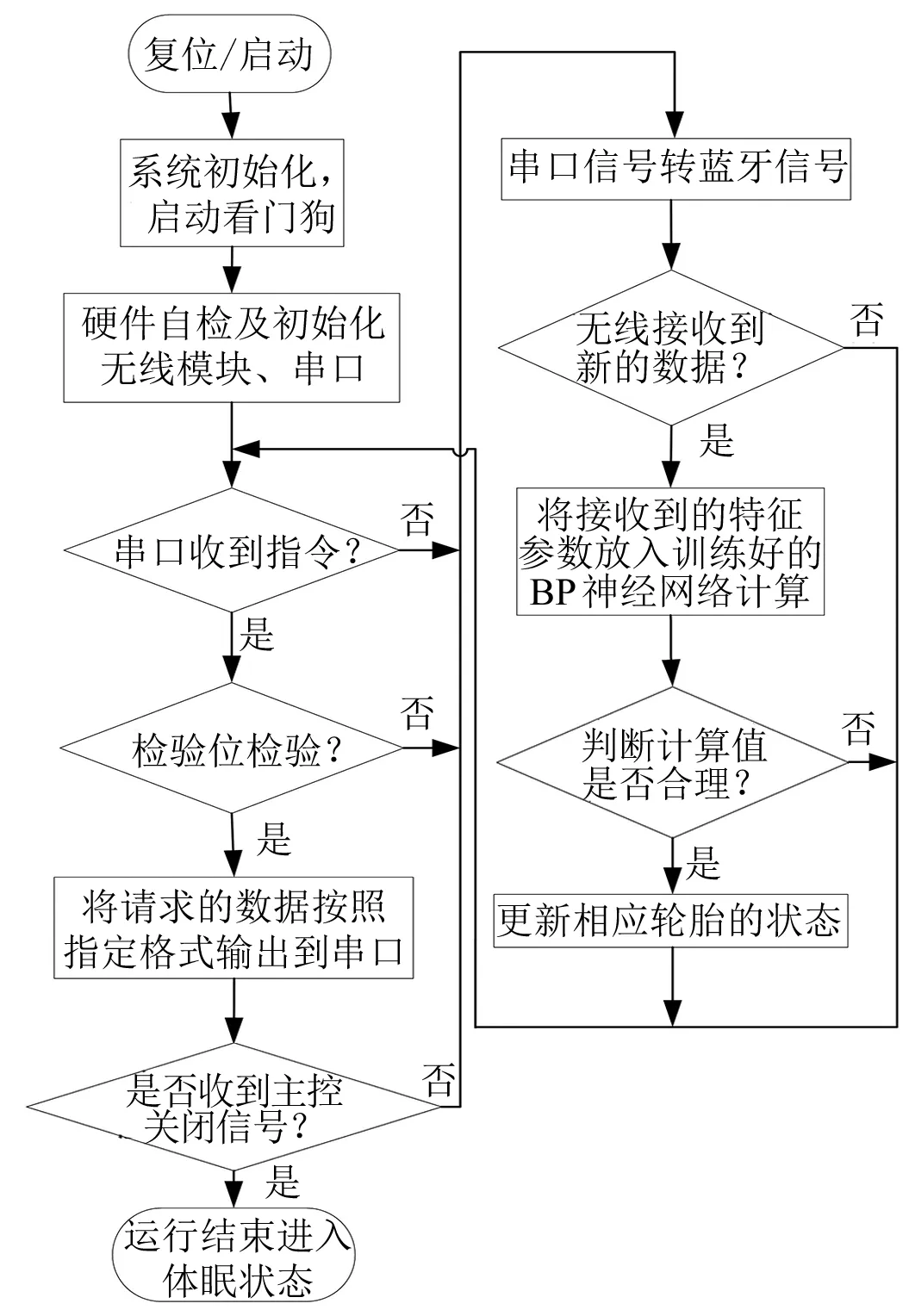

2.2 中控系统

中控系统作为轮胎状态信息收发中心和计算中心,其软件工作流程如图4所示。中控系统一方面需要一直收集数据采集模块上传的轮胎状态信息,将收到的数据放入训练好的BP神经网络中进行计算,得到该轮胎的磨损值;另一方面检测显示终端APP的指令,将收集到的轮胎状态估测值输出到串口,并由HC-06模块完成串口信号到蓝牙信号的转换继续上传至移动终端。同时对于异常数据的处理,使用了窗口移动的方法来解决。

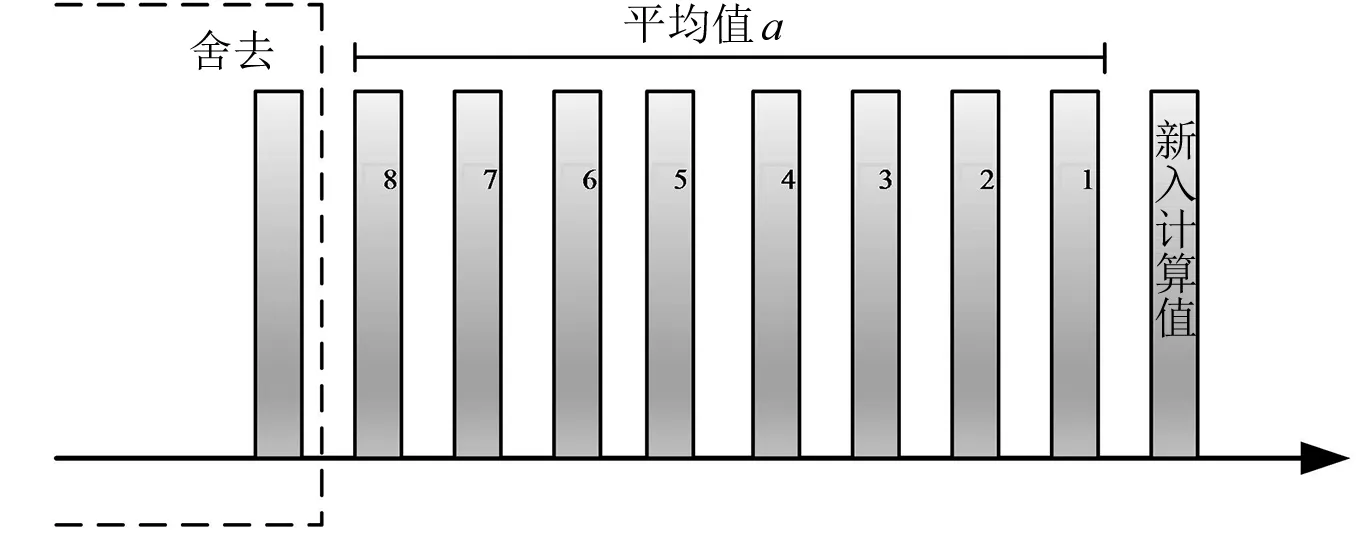

(1) 由于路面状况复杂,在遇到强烈振动或暴晒高温等条件下,数据采集模块可能会将一些异常状态点发送给主控。为了不影响用户的使用体验,使用窗口移动的方法,即一条轮胎会保留最新8个采样周期的计算值。当进入一个新值时,若新值与8个周期的计算平均值的差距过于悬殊,则舍去。因为轮胎磨损是一个随时间缓慢增加的渐变值,所以将突变的异常点舍去。若新值与8个周期的计算平均值的差距在运行的阈值内,则舍去8个周期计算值中最原始的一个,并将最新的计算值纳入8个周期的计算值内。流程示意图如图5所示。

图5 窗口移动法示意图

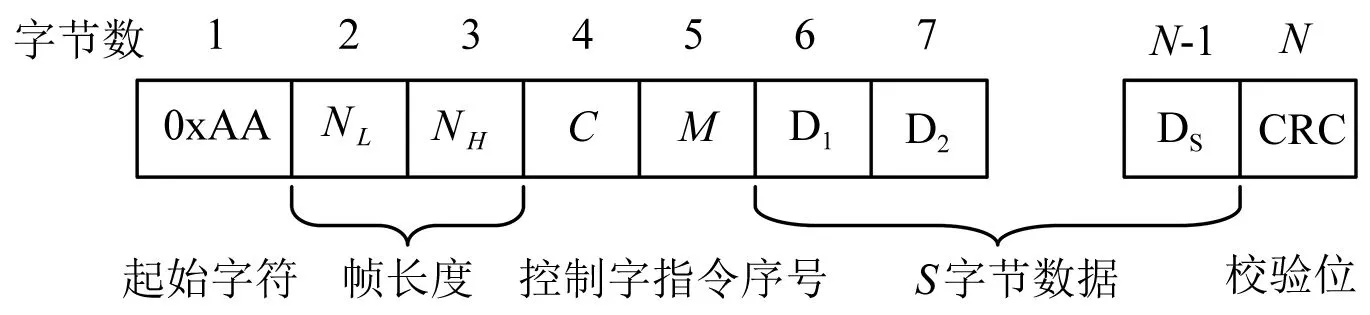

(2) 车载中控系统采用蓝牙从机串口形式,移动端进行蓝牙设备搜索并配对,建立连接后可以进行通信。蓝牙串口通信速率为9 600 bit/s,默认采用主从模式,即移动终端询问,车载中控系统答复;紧急情况下,从机可以主动进行上报。约定一条数据帧的基本单位是一个字节,即8个比特,且多个字节数据的传输顺序为低位在前,高位在后。按照如图6所示定义数据帧,包括起始字符、帧长度、控制字、指令序号、有效数据以及校验位。控制字表示移动端想要获取的数据类型,其含义列于表1中。另外,校验位CRC位前N位数据的异或和(XOR),其计算公式为:

CRC=0xAA⊕NL⊕NH⊕C⊕M⊕D1⊕D2…⊕DS

(1)

图6 数据帧格式

表1 控制字C含义

式中:CRC为校验位结果;0xAA为起始字符;NL、NH为帧长度数据的低位和高位;C为控制字;M为指令序号;D1、D2、…、DS为S字节的数据。

3 系统磨损检测实现及实 车测试

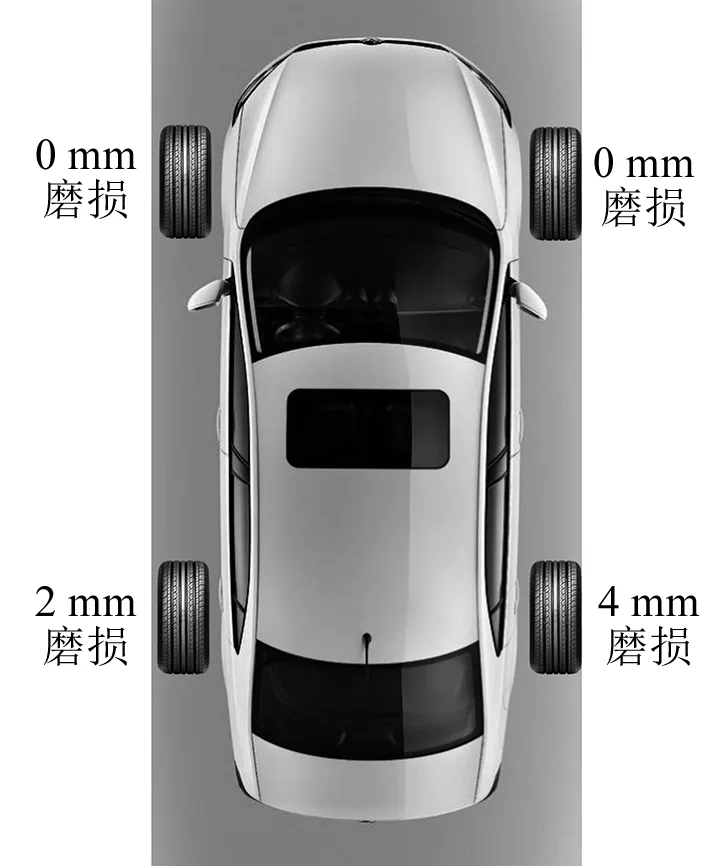

图7 磨损轮胎效果图

出于对验证系统合理性和可靠性以及磨损检测算法准确性的考虑,采用四条经过磨砂机人为造成四条磨损值不相同,磨损值分别为0 mm、0 mm、2 mm、4 mm的子午线轮胎205/55R16型号进行实际路况上的实车测试。人为磨损轮胎效果如图7所示。

图8 轮胎磨损分配图

测试条件:速度为20~40 km/h,胎压230 kPa。在某车辆交通道路上进行实车测试。轮胎磨损分配位置如图8所示。

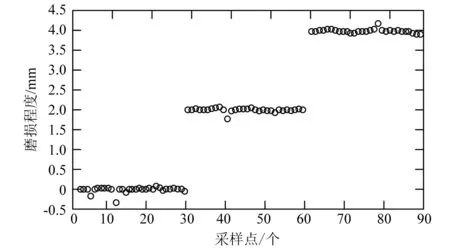

整车实际测试试验的各轮胎磨损值检测测试结果如图9所示。测试结果显示,在标定出轮胎的磨损值后,磨损值在某一数值上下很小范围波动,误差均在5%以内。由此得出,智能轮胎磨损检测系统可以在一定误差允许范围内计算获得轮胎的磨损值,数据精度满足工程需求。

在进行实车测试的时候,通过手机APP看到汽车四轮磨损值如图10所示。

图9 实车测试结果图

4 结束语

图10 磨损数据 显示界面

本文提出一种智能轮胎磨损监测系统设计,数据采集模块贴于轮胎内壁,将采集到数据特征值,通过无线发送到车载主控中心,再经过信息融合,主控计算得到该轮胎的磨损值。通过蓝牙模块将数据发送到手机的APP显示终端。该系统具有可无线唤醒功能,功耗低,质量轻,不影响汽车轮胎动态平衡等优点,并通过交通道路上的实测测试,验证了磨损检测系统的可行性和算法的可靠性,满足工程精度要求,实现了温度、胎压、速度、轮胎载荷和磨损的实时轮胎状态信息显示。