阳离子改性棉织物低盐低碱活性染色

吴文胜,李志伟,黄鸿发,李顺华,沈冠华,林丽婷

(肇庆学院环境与化学工程学院,广东肇庆 526061)

在染浴中,棉织物纤维表面的羟基与活性染料中的水溶性基团都会部分电离成阴离子,产生静电斥力,导致上染率不高。为了提高活性染料的上染率和固色率,常常需要加入大量无机盐,以减弱静电斥力、减小能阻并且提高吸附密度,但是这会导致染色废水中氯离子浓度、色度和COD 都严重超标,严重破坏生态环境,活性染料低盐低碱染色可以大大减缓废水处理压力,是近年来印染行业的研究热点之一[1-5]。通过对棉织物进行阳离子改性,将活性胺类化合物连接到棉纤维上,或者在碱性条件下用季铵盐对其进行预处理,以将阳离子固定在棉纤维上,均可以显著提高棉纤维对阴离子染料的吸附结合能力,从而提高活性染料的利用率,减少无机盐用量,实现低盐染色[6]。聚二甲基二烯丙基氯化铵(PDMDAAC)是一种安全、无毒、易溶于水、不易燃的季铵盐强阳离子试剂[7-8],分子式为(C8H16ClN)n,结构式如下:

PDMDAAC 作为DMDAAC 的自由基均聚物,是一种水溶性阳离子聚合物,其结构内部所带正电荷的季铵基同样可以与纤维表面的Cell—O-进行结合,降低染色过程中的静电斥力,而且正电荷密度相较DMDAAC 更高。本实验通过对PDMDAAC 改性处理的棉织物进行研究,将阳离子结合在棉纤维上,以期降低盐碱用量,进而达到染整行业节能减排和生态环保的发展目标。

1 实验

1.1 材料与仪器

织物:棉坯布。试剂:氢氧化钠、氯化钠、无水碳酸钠(分析纯),聚二甲基二烯丙基氯化铵(PDMDAAC,平均分子质量491.065,工业级,山东鲁岳化工有限公司),汰渍净白去渍皂粉(工业级)。染料:活性翠兰G266(含一个乙烯砜基),活性黄3RS、活性黄4GL、活性橙F2R、活性红F2B(均含一个乙烯砜基和一个一氯三均嗪基),活性深红DXF(含两个乙烯砜基)。

仪器:FEI SCIOS 电子-聚焦离子双束电子显微镜(美国FEI 公司),HS-12P 型高温小样机(佛山市顺德区陆锦精密机械制造有限公司),Y571M 型摩擦色牢度试验仪(莱州元茂仪器有限公司),东宏D0H0 型标准光源对色灯箱(深圳市京联泰科技有限公司),UV2600 紫外分光光度计(日本岛津公司),BF-FS14耐汗渍测试仪(东莞市东城百飞检测仪器制品厂),Y902 汗渍牢度恒温烘箱(常州市天祥纺织仪器有限公司),850 型Datacolor 测色配色仪(Datacolor 公司),NH310 型便携式电脑色差仪(深圳市三恩时科技有限公司)。

1.2 实验方法

1.2.1 棉织物改性

将棉织物置于2 g/L 弱酸性阳离子改性液中(浴比1∶15),60 ℃处理20 min,取出后水洗至中性。

1.2.2 棉织物染色

传统工艺配方:活性染料1%(omf),NaCl 30 g/L,Na2CO310 g/L。

工艺流程:将经过改性处理的棉织物室温入染(浴比1∶15),以2 ℃/min 升温至60 ℃并保温60 min,取出后通过冷水洗、酸洗、冷水洗、热水洗、冷水洗至中性。

1.2.3 棉织物皂洗

工艺配方:汰渍皂粉2 g/L,纯碱1 g/L。

工艺流程:将经过染色的棉织物放入配制好的皂洗液中(浴比1∶15),在室温下以2 ℃/min 升温至90 ℃并保温10 min,取出后通过冷水洗、60 ℃热水洗(10 min)、冷水洗,烘干后即可。

1.3 测试

SEM:将未改性及改性后的白棉织物样品烘干,裁剪成1 cm×1 cm 大小,用导电胶固定后进行喷金处理,使用电子-聚焦离子双束电子显微镜进行扫描,观察形貌特征并进行对比。

色度学参数:在染色好的待测棉织物上均匀取8个点,采用色差仪测定L*(明亮度)、a*(红绿度)、b*(黄蓝度),取平均值。

K/S值:在染色后的待测棉织物上均匀取4 个点,采用测色配色仪进行测定。

耐水色牢度:参照GB/T 5713—1997《纺织品 色牢度试验耐水色牢度》进行测试。

耐汗渍色牢度:参照GB/T 3922—1995《纺织品耐汗渍色牢度试验方法》进行测试。

耐皂洗色牢度:参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

耐摩擦色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

2 结果与讨论

2.1 染色工艺条件单因素实验

将盐碱用量下调至传统盐碱用量的50%,即NaCl和Na2CO3分别从30、10 g/L 下调至15、5 g/L,使用活性黄3RS 对改性前后的棉织物进行染色对比,从而探究各因素对活性黄3RS低盐低碱染色的影响。

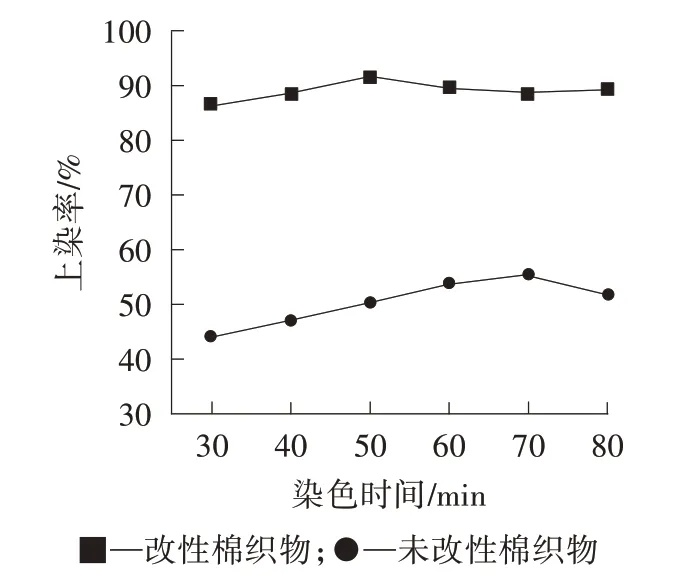

2.1.1 染色时间

从图1 可以看出,改性棉织物的上染率远高于未改性棉织物,当染色时间为50 min 时,上染率达到最高,随着染色时间的继续延长,上染率反而下降,说明染料已经开始逐渐从织物上脱附下来。因此暂定染色时间为50 min,并以40、50、60 min 作为正交实验的染色时间水平。

图1 染色时间对上染率的影响

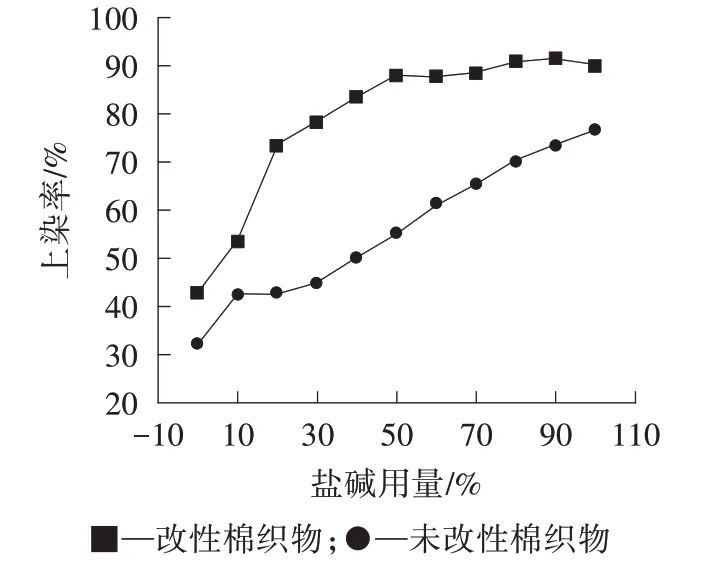

2.1.2 盐碱用量

由图2 可以看出,随着盐碱用量的增加,上染率提高。Na+与棉纤维电离出的Cell—O-结合,降低了静电斥力;随着盐碱用量的进一步增加,克服浓度差能垒,降低能阻,起到促染作用。当盐碱用量为传统用量的30%时,上染率已经基本达到传统工艺水平。当盐碱用量为传统用量的50%时,随着盐碱用量的继续增加,改性织物的上染率趋于平稳,而且还存在下降趋势,说明此时染色已经基本达到平衡。盐碱用量过多容易引起染料的聚集,使溶解度下降,反而不利于上染。故暂定盐碱用量为传统用量的50%,并以40%、50%和60%作为正交实验的盐碱用量水平。

图2 盐碱用量对上染率的影响

2.1.3 染色温度

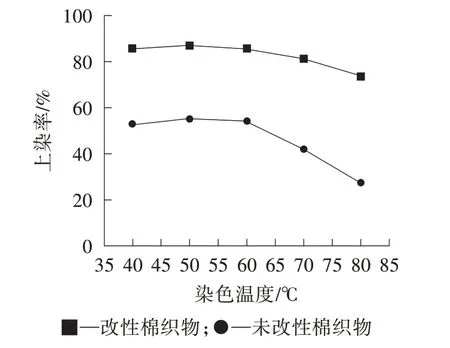

染色温度对上染率的影响如图3所示。

图3 染色温度对上染率的影响

由图3 可以看出,随着染色温度的升高,上染率呈现先增加的趋势。一方面,棉纤维的溶胀程度增加,纤维间隙变大,内部空隙扩大,可以容纳更多的染料分子;另一方面,染料粒子动能增加,上染速率提高。当染色温度为50 ℃时,上染率达到最高。高于50 ℃后,上染率呈现下降趋势,这可能是因为温度过高时,已经上染的染料重新溶入染液中。故暂定染色温度为50 ℃,并以40、50、60 ℃作为正交实验的染色温度水平。对于活性黄3RS,传统染色工艺的固色温度一般也在60 ℃,因此染色温度对上染率的影响符合染料和棉纤维的反应规律。

2.1.4 染色浴比

如图4 所示,浴比过小时,棉织物与染料之间的接触不够充分,上染率较低且操作很不方便。染色浴比达到1∶20 时,上染率到达最高。随着浴比继续增大,改性棉织物的上染率开始呈现下降趋势。研究表明,以较小的浴比进行染色有利于进一步提高活性染料的直接性。综合考虑上染效果及环保效益,选择1∶10、1∶15和1∶20作为正交实验的染色浴比水平。

图4 染色浴比对上染率的影响

2.2 正交实验

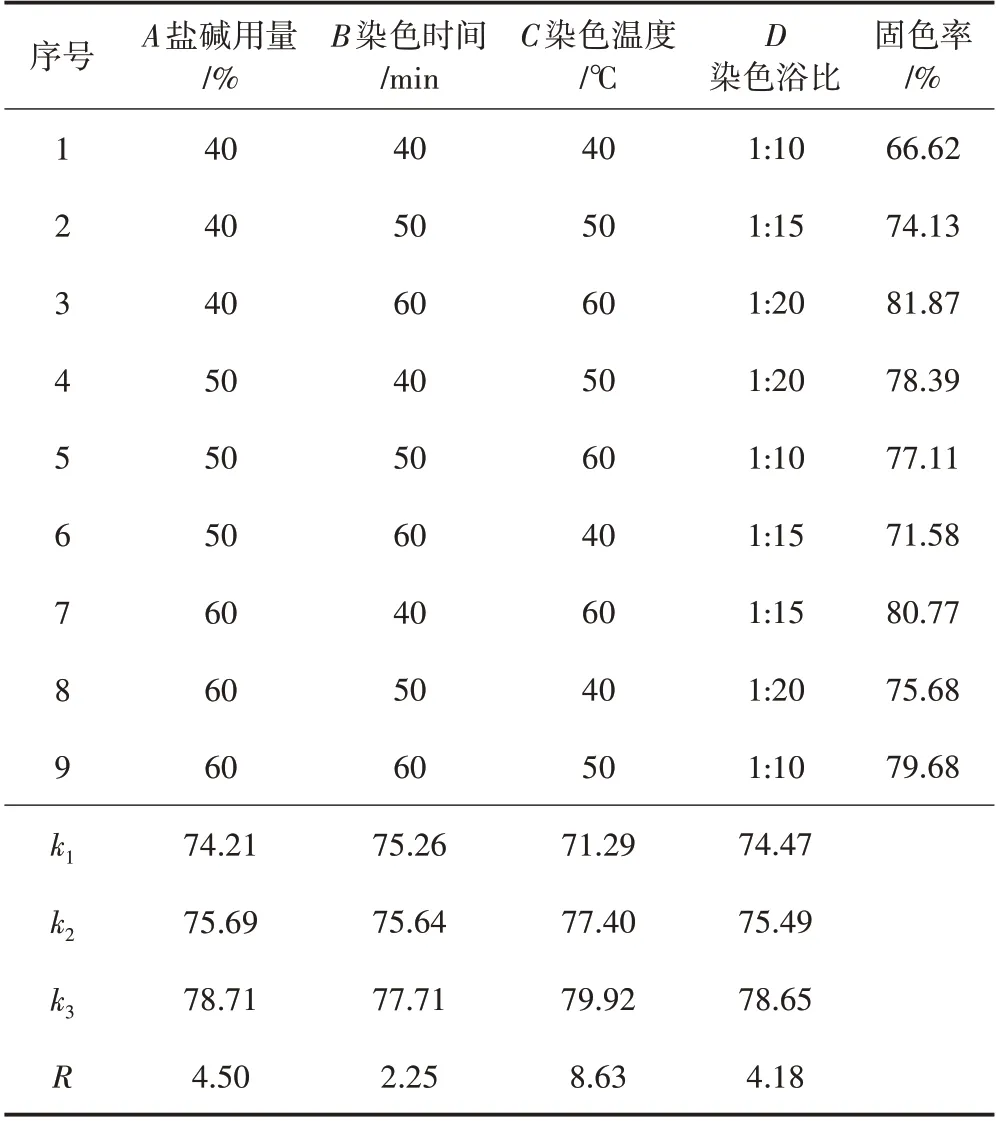

根据单因素实验结果,以盐碱用量(A)、染色时间(B)、染色温度(C)和染色浴比(D)为因素,每个因素取3 个水平,设计L9(34)正交实验,进一步进行染色工艺研究,结果如表1所示。

表1 染色工艺正交实验表

由表1 可以看出,4 个因素对固色率影响的主次顺序为C、A、D、B,即染色温度、盐碱用量、染色浴比、染色时间;染色优化工艺组合为A1B3C3D3,即盐碱用量为传统用量的40%,染色时间60 min,染色温度60 ℃,染色浴比1∶20。

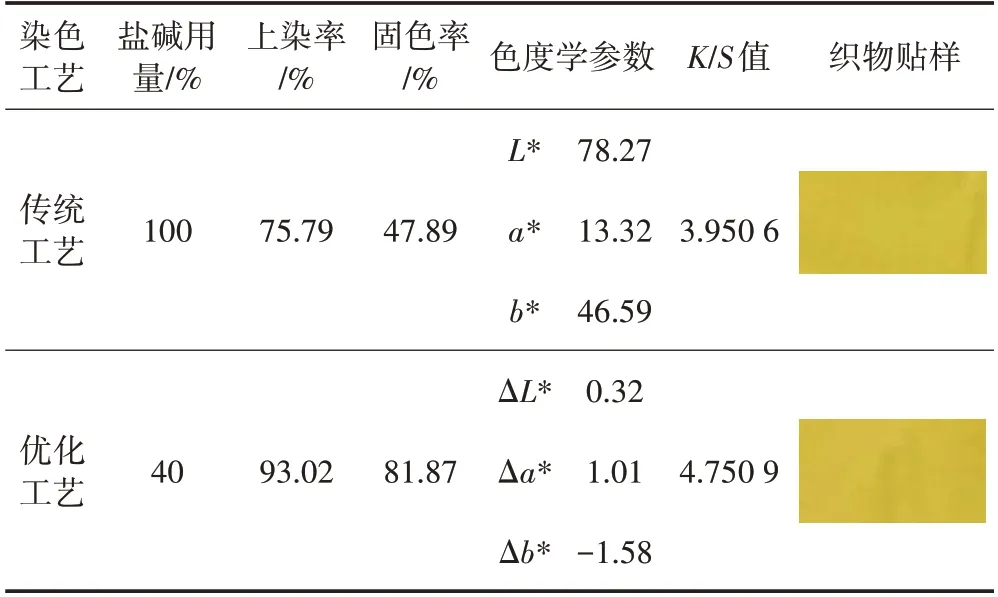

2.3 工艺比较

以传统工艺染色布样作为标样,优化工艺染色布样作为试样,进行色度学参数及K/S值的测定。由表2 可以看出,与传统工艺相比,优化工艺的上染率和固色率分别提高了17.23%和33.98%,盐碱用量降低了60%,即NaCl 和Na2CO3分别从30、10 g/L 降低至12、4 g/L。ΔL*大于0,说明试样相对于标样而言轻微变亮;Δa*大于0、Δb*小于0,说明试样呈现偏红缺黄的状态。试样的K/S值大于标样,说明改性之后使用低盐低碱工艺染色的织物表面颜色深于传统工艺,与上染率、固色率、色度学参数的分析以及织物贴样所呈现的颜色一致。

表2 传统工艺与优化工艺的染色效果

2.4 色牢度

由表3 可以看出,正交实验工艺各产品的耐水色牢度和耐汗渍色牢度的沾色和变色均可达5 级,与传统染色工艺的色牢度相当;耐皂洗色牢度沾色达4 级以上,变色达5 级,其中沾色牢度较传统染色工艺稍有下降但幅度不大,优化工艺(序号3)的各项色牢度与传统染色工艺均相当;耐干摩擦色牢度基本达到4~5 级以上,耐湿摩擦色牢度大多达到4 级以上,与传统染色工艺相比有所下降。其中优化工艺的耐干摩擦色牢度约下降0.5级,耐湿摩擦色牢度约下降0.5级,幅度并不大。

表3 正交实验工艺染色产品的色牢度

2.5 单色及拼色实验效果

使用实验确定的优化工艺至其他单色及拼色实验中,分别进行改性染色和未改性相同条件下染色,并与传统工艺染色进行比较。

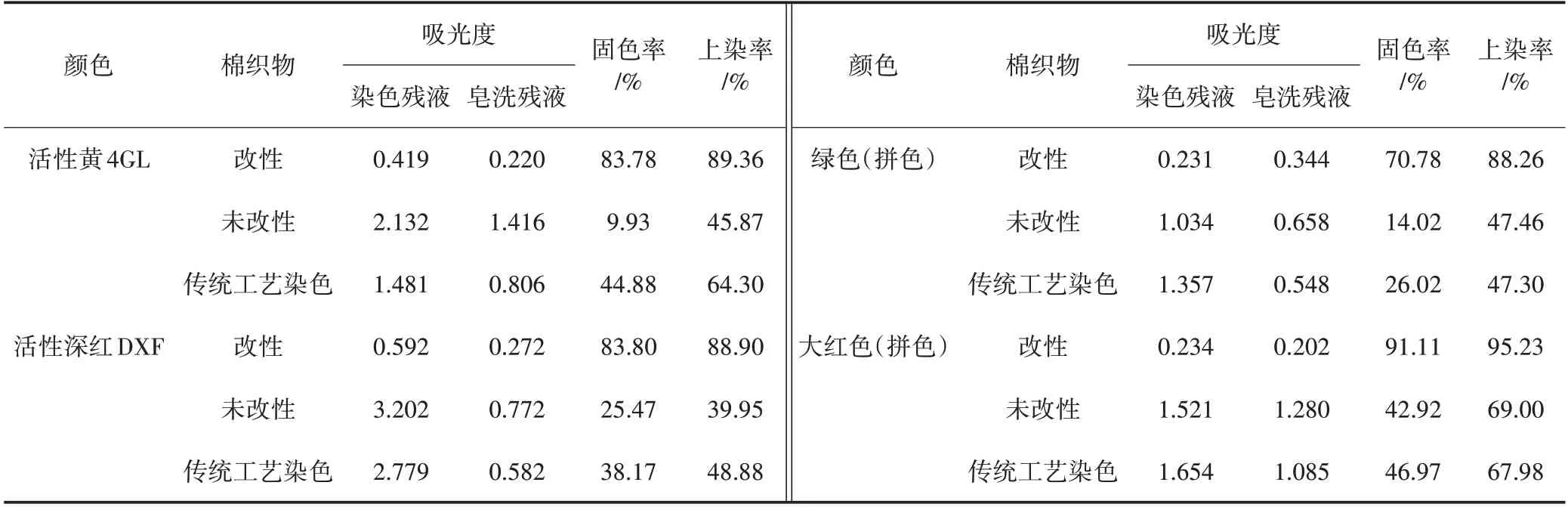

2.5.1 上染效果

单色及拼色染色的上染效果如表4所示。

表4 单色及拼色染色的上染效果

由表4 可知,在相同条件下,改性棉织物的上染率和固色率比未改性棉织物大大提升,且均超过传统工艺染色的棉织物,在降低盐碱用量60%的基础上还得到了高上染率和高固色率,说明PDMDAAC 的改性是成功的,不仅适用于活性黄3RS,也适用于其他不同类别的活性染料。

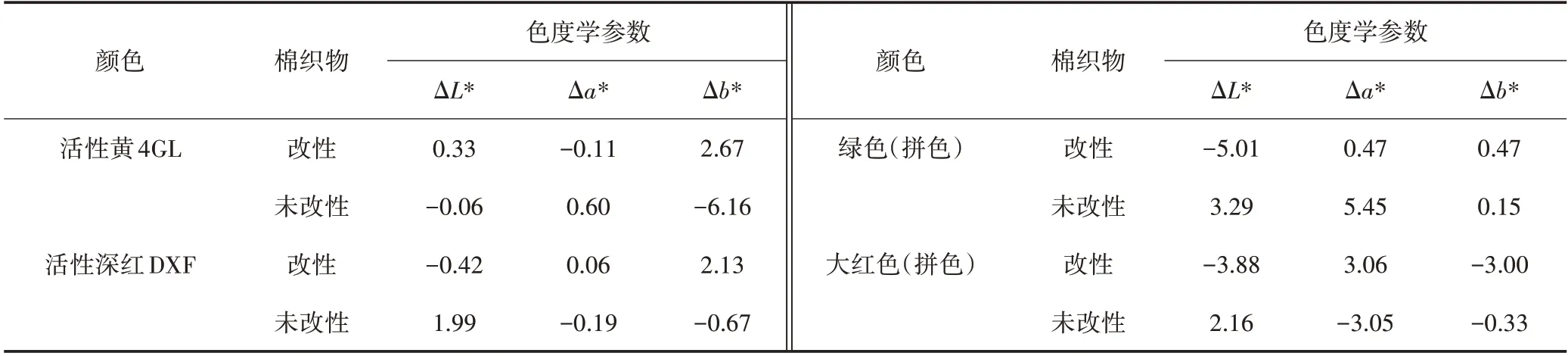

2.5.2 色度学参数

以各自的传统工艺染色布样作为标样(色度学参数如表5 所示),将改性染色布样和在相同条件下的未改性染色布样分别作为试样,进行色度学参数测定并进行比较。由表6 可以看出,对于活性黄4GL,其ΔL*大于0,表明改性布样的明亮度较未改性布样和标样更亮,结合Δa*和Δb*值可以得出改性布样较偏黄色;对于活性深红DXF,ΔL*小于0,表明改性布样偏暗,结合Δa*和Δb*值可以得出改性布样较偏红色;对于绿色拼色,ΔL*小于0 且幅度较大,说明该改性布样比未改性布样和标样颜色偏暗,且偏暗程度较大,结合Δa*和Δb*值可以得出改性布样偏黄少绿,但比起未改性布样绿色色度大大增加;对于大红色拼色,ΔL*小于0 且幅度较大,说明该改性布样的偏暗程度较大,结合Δa*和Δb*值可以得出改性布样偏红色缺黄色。由此也可以得出,深色型染料改性染色后色度更容易偏暗。

表5 标样的色度学参数

表6 单色及拼色染色布样的色度学参数

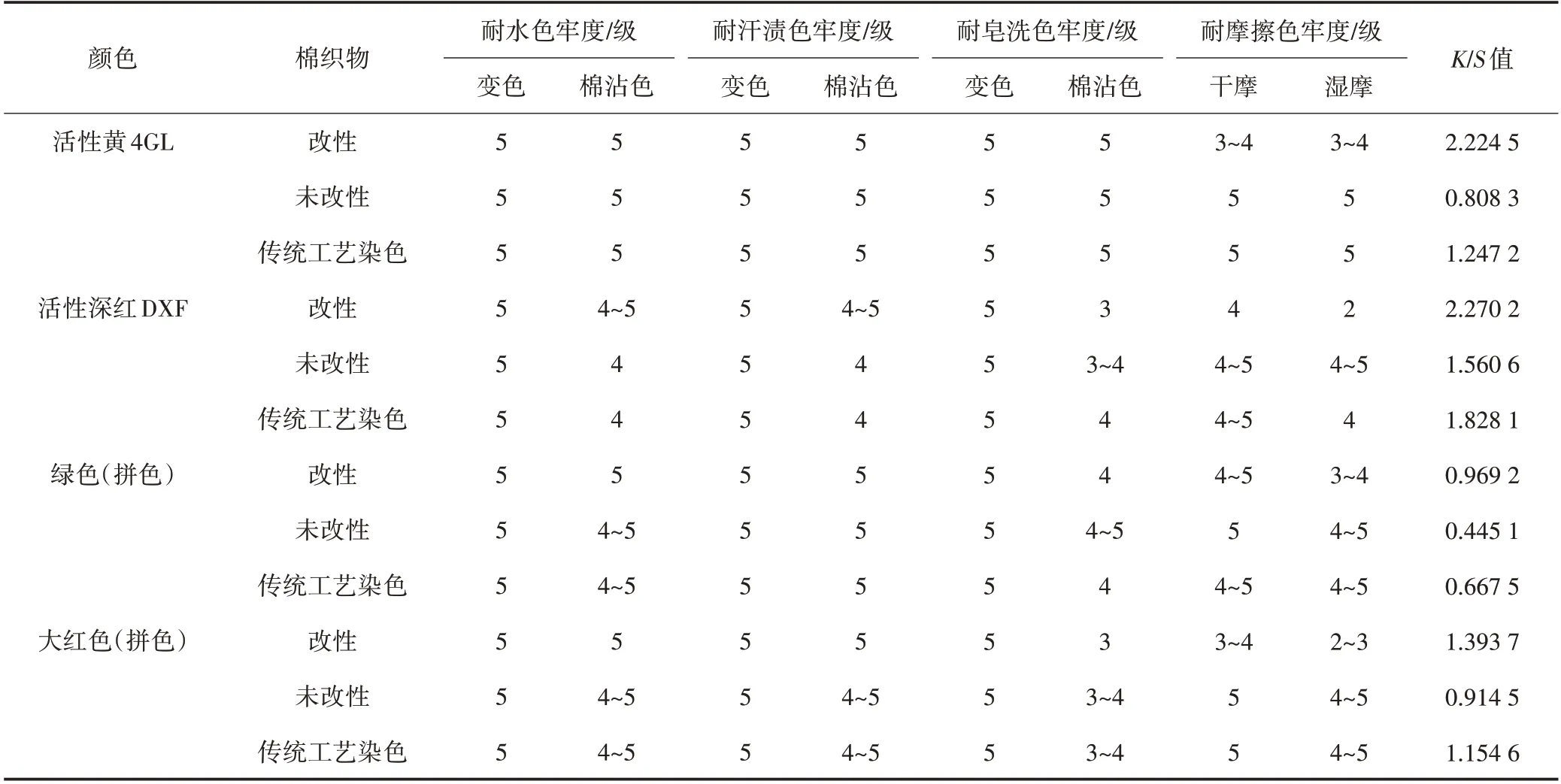

2.5.3 K/S值和色牢度

单色及拼色染色布样的K/S值及色牢度见表7。

表7 单色及拼色染色布样的K/S 值及色牢度

由表7 可以看出,K/S值按照从小到大的顺序为未改性棉织物、传统工艺染色的棉织物、改性棉织物。说明在相同染色条件下,改性后低盐低碱染色的棉织物表面颜色比未改性棉织物及传统工艺染色的棉织物深,表面染料浓度也比较大。同时,单色以及拼色染色的棉织物色牢度较高,耐水以及耐汗渍的沾色和变色牢度均与未改性棉织物和传统工艺染色的棉织物相当且有提高的趋势;耐皂洗沾色牢度比未改性棉织物和传统工艺染色的棉织物稍有下降但是幅度不大;耐摩擦色牢度均有所降低,特别是耐湿摩擦色牢度,并且深色系会比浅色系的耐湿摩擦色牢度下降程度稍大,但是大体均大于3 级,属于生产合格范围内。

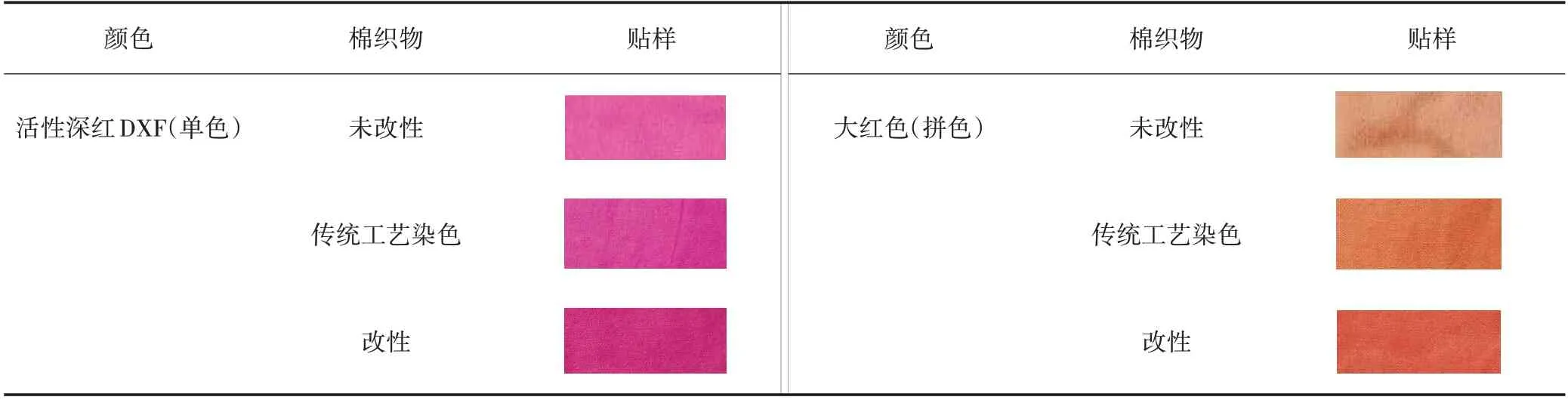

由表8 可以看出,单色及拼色染色织物贴样的得色深度由浅到深为未改性棉织物、传统工艺染色棉织物、改性棉织物,与上述分析相符合。

表8 单色及拼色染色织物贴样

3 结论

采用单因素变量法和正交实验法对阳离子改性剂PDMDAAC 改性棉织物的工艺和染色工艺进行了研究。优化染色工艺为:NaCl 和Na2CO3用量分别为12、4 g/L(为传统工艺盐碱用量的40%),时间60 min,温度60 ℃,浴比1∶20。该工艺不仅改性剂用量很少,且盐碱用量大大降低,上染率和固色率大大提高,各项色牢度指标也与传统染色工艺相当。