燃烧室结构对液体燃料MILD燃烧影响的数值模拟

杜 敏, 孙文涛, 王跃成, 张帅平

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

面对节能减排的社会发展目标,发展高效清洁燃烧技术成为重要研究内容.MILD(moderate or intense low-oxygen dilution)燃烧最早起源于F.J. WEINBERG[1]提出的“超焓燃烧(excess enthalpy combustion,EEC)”,是一种中低氧稀释反应温和的容积燃烧或者弥散燃烧[2],可以有效提高燃烧室内的温度均匀性、燃烧稳定性以及降低噪声和污染物排放[3].该技术目前在工业领域已经得到有效应用[4],且该技术也被证明非常适用于发展高效率低污染的新型燃气轮机[5].因此,MILD燃烧技术十分具有研究与应用价值.

在现有MILD燃烧研究中,一般采用气体燃料[6],因为气体燃料和氧化剂同属于气相,两者在燃烧室中的混合过程相对容易,而关于液体燃料MILD燃烧的研究工作还十分有限,且集中在以高温预热空气来实现MILD燃烧领域,针对常温空气条件下液体燃料MILD燃烧的研究则更少. MI J. C.等[7]研究表明,在常温空气条件下,提高空气射流动量,射流卷吸能力会增强.当射流动量提高到反应物被周围烟气充分稀释时,即可实现MILD燃烧.M. FLAMME[8]利用20 kW的单喷嘴燃烧器对2#燃料油、柴油、煤油和正庚烷等液体燃料进行研究,在大气压环境下获得良好的减排效果,说明了MILD燃烧技术对多种液体燃料均具有良好的适应性.在燃烧室结构方面,M. TORRESI等[9]针对双旋流燃烧器进行研究,发现MILD燃烧是建立在高温烟气对反应物的稀释和预热的条件下实现的.V. M. REDDY等[10-11]根据高强度旋流达到高倍率烟气内循环的思路,设计出20 kW的2级燃烧室,强化了反应物在主燃烧区的稀释程度,有助于MILD燃烧的建立且降低NOx的排放.崔运静[12]为了提高烟气在燃烧室内的循环稀释作用,设计出利用多个方向的空气高速射流卷吸高温烟气的多级进气燃烧室,实现了非预热空气条件下液体燃料的MILD燃烧.该燃烧室的回流结构可以稳定火焰,并将燃烧室内的热量进行移峰填谷,所以燃烧室内温度分布十分均匀,NOx排放显著降低.研究还发现,喷嘴附近的液雾与高温烟气的混合程度对整个燃烧模式的转变具有重要影响.在常温空气条件下实现液体燃料的MILD燃烧,既可以简化系统的复杂性,还能在应用中降低设计和制造成本.对于常温空气条件下实现MILD燃烧,燃烧室结构和参数的特殊化设计至关重要,其关键在于组织燃烧室内高温烟气在有限空间内被高速射流卷吸并回流,与反应物充分混合后再燃烧.

笔者从简化燃烧室结构角度出发,设计适用于常温空气条件下的液体燃料MILD燃烧室,并采用数值模拟方法,对燃烧室重要结构参数的影响规律进行研究,获得各参数对流场、温度场分布和NOx的影响规律.

1 数值模拟

1.1 物理模型

在常规燃油喷雾燃烧时,燃油液滴会在喷嘴附近快速蒸发并燃烧,火焰稳定在燃料喷嘴附近的狭窄区域,在喷嘴出口处形成的高温区域会导致NOx排放的增加.而在热燃烧产物再循环的MILD燃烧情况下,反应区分布在燃烧室的整个容积中,峰值火焰温度及其波动相对较低,导致这种燃烧模式下的液滴蒸发速率较低.因此,为了维持液体燃料的MILD燃烧模式,燃料喷雾需要在燃烧室内有较长的停留时间.基于此,设计出利用高速空气射流在炉内循环形成的涡流,来引导炉内高温烟气掺混反应物的燃烧室结构.

燃烧室结构及坐标轴方向如图1所示,其中:h为燃烧室高度;Δs为空气和燃料喷嘴相对间距;sair为空气喷嘴距燃烧室中心线的距离.设计输入热功率为20 kW,形状为长方体,坐标原点位于烟气出口下底面中心位置.

图1 燃烧室结构

空气和燃料喷嘴均分散布置在燃烧室底面对角线上,考虑到液体燃料的密度和黏度较高,为达到充分混合效果,将4个空气喷嘴设置在上底面,燃料喷嘴设置在下底面.烟气出口设置在燃烧室上底面中心位置,烟气出口直径D=30 mm.燃烧室的容积热强度为

(1)

式中:ξ为燃烧效率;qF为燃料质量流量;Hu为燃料热值;p*为燃烧室入口压力;VC为燃烧室体积,根据式(1)确定燃烧室体积为6.46×10-3m3.

1.2 计算模型及边界条件设置

数值模拟采用Fluent软件,网格采用三维结构化网格,使用ICEM软件进行划分.因燃烧室为对称结构,为了节省计算时间,采用1/4模型进行计算.湍流模型采用标准壁面函数条件下的Realizablek-ε模型,能准确模拟MILD燃烧反应条件下的流动特征.为了适应复杂的燃烧特性,综合动力学因素和湍流因素,燃烧模型采用有限速率/涡耗(finite-rate/eddy-dissipation)模型.该模型化学反应速率取涡耗散速率和Arrhenius的较小值,即由下面2个表达式中较小的一个给出:

(2)

(3)

燃料喷嘴为空气雾化形式[13],空气喷嘴和燃料喷嘴的空气均为常温射流,且质量流量比值为4 ∶1. 单个燃料喷嘴燃料量为0.05 g·s-1,燃空当量比为0.33,雾化角设置为60°,射流直径设置为2 mm,雾化平均粒径设为50 μm.烟气出口为压力边界,定压101.325 kPa.燃烧室壁面采用辐射壁面条件,环境温度为293 K.使用SIMPLE算法计算压力速度耦合.由于燃料不含N成分,所以预测NOx使用热力型、快速型和N2O中间体型3种NOx生成路径.

1.3 模型验证

为了验证所选模型的可靠性,采用模拟方法对V.M.REDDY等[10-11]的试验进行模拟,如图2所示,其中:T为温度;d为径向位置,是监测点距中心线的距离与燃烧室半径之比.可以看出模拟结果与试验结果[10-11]吻合度较高.

图2 模拟结果与试验结果对比

1.4 判断依据

常温条件下的MILD燃烧主要通过强烈高温烟气循环来增大炉内的反应区和高温区体积,所以内部循环率成为衡量设计MILD燃烧室烟气循环强度的重要参数.根据J. A. WÜNNING等[14]的研究,内部循环率定义为

(4)

式中:qE、qA分别为内部循环气体、空气的质量流量.

qE的计算公式为

qE=∬Azρvzdxdy,

(5)

式中:vz为速度;在高度为z的截面上,Az为vz>0区域的面积.

因为空气进口向下,入口速度为负值,所以内部循环气体的质量流量为所有速度向上的质量流量减去下底面反应物进口的质量流量.由于燃料种类、燃烧条件等差异,目前MILD燃烧的判据还没有形成完全一致的标准,通过综合分析国内外的研究成果[15]发现,目前MILD燃烧的判据主要如下:① 燃烧室内没有明显的火焰锋面;② 炉内的温度峰值较低且温度分布均匀;③ 烟气中污染物(NOx或CO)排放质量分数低.判据中的温度均匀性、峰值温度、污染物排放质量分数等还没有形成统一的量化标准.因此,在本研究中,C10H22燃料的MILD燃烧将以炉内的温度和烟气中污染物NO的排放质量分数为判据,即当峰值温度和烟气中污染物NO的排放质量分数都相对较低时(峰值温度不高于1 900 K、燃烧室内温度分布均匀且烟气中的污染物NO的质量分数不高于10-4),则认为C10H22燃料的燃烧过程已经接近或处于MILD燃烧状态.

2 数值模拟结果与分析

2.1 燃烧室高度的影响

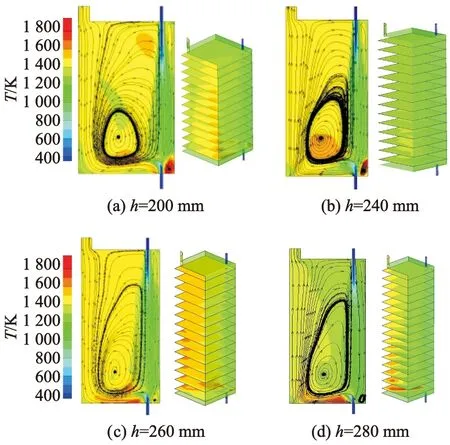

模拟中,保持燃烧室体积不变,空气喷嘴与燃烧室内壁面的距离保持不变,所有工况仅改变燃烧室的高度h进行热态燃烧模拟计算.燃烧室4种工况的高度h分别为200、240、260、280 mm.通过对计算结果分析得到燃烧室高度变化对燃烧室设计的影响.燃烧室高度对内部中心面温度、流线及高度截面上温度的影响如图3所示,可以看出,燃烧室内呈明显的循环状态,设计的燃烧室结构流场符合预期.

图3 燃烧室高度对内部中心面温度、流线及高度横截面上温度的影响

燃烧室高度对温度和NO排放的影响如图4所示.其中wNO为NO的质量分数.

图4 燃烧室高度对温度和NO排放的影响

从图4可以看出:当燃烧室高度为240 mm时,燃烧室内的峰值温度和平均温度最低,NO排放也最低;随着燃烧室高度增大到260 mm和280 mm时,燃烧室内的峰值温度和平均温度稳步上升,导致NO的排放也增加;当燃烧室高度减小到200 mm时,峰值温度和平均温度高于240 mm高度时的值,NO的排放也明显增加.导致上述结果的原因在于燃烧室高度的变化影响空气进口射流速度的衰减,相应地会影响到内部循环率的大小,如图5所示.相比于高度240 mm工况,随着高度的增加(260 mm和280 mm工况),空气射流在到达下底面后,对燃料的组织携带作用变弱,燃料液滴大部分聚集在燃烧室下部空间,导致此位置燃烧反应剧烈,形成局部高温区域,促进了热力型NOx的生成.对于高度200 mm的工况,内部循环率大于高度240 mm工况,但是由于空气射流到达下底面后回流速度过大,导致在长方体燃烧室喷嘴附近的壁面夹角以及左侧的壁面位置出现局部循环漩涡,燃料聚集在此形成局部高温区域,所以峰值温度和NO排放都要高于高度240 mm的工况.

图5 燃烧室高度对内部循环率的影响

燃烧室高度通过影响空气射流速度的衰减和燃烧室内部的循环率,决定了燃烧室内气流的循环情况(见图5),随着燃烧室高度的增加,4种工况燃烧室内相同相对高度处的内部循环率均减小,即空气射流到达燃烧室底面后循环的作用减弱,过大的燃烧室高度不利于组织燃烧室内燃料参与整体的循环.内部循环率的大小一定程度上影响着燃烧室内MILD燃烧的形成,但还要根据具体燃烧室结构和空气进口速度综合判别内部循环率对于MILD燃烧的影响,在选定空气射流工况下,燃烧室最佳高度值为240 mm.

2.2 燃料喷嘴位置的影响

燃烧室高度设置为240 mm,空气喷嘴与燃烧室内壁面的距离保持不变,所有工况仅通过改变燃料喷嘴的位置分布进行热态燃烧模拟计算.燃油喷嘴和空气喷嘴轴线的相对间距Δs分别为0、7、15和22 mm,燃油喷嘴位置变化对温度和NO排放的影响如图6所示,随着相对间距Δs的减小,燃烧室峰值温度及平均温度都降低,相应的NO排放也减少.

图6 燃油喷嘴位置对温度和NO排放的影响

燃烧室横截面平均温度沿燃烧室高度方向上的变化规律如图7所示.两喷嘴相对间距为15 mm和22 mm的工况,燃烧室横截面平均温度差异性表现明显,燃烧室下部空间温度明显高于上部空间温度,而22 mm工况相对于15 mm工况,相对间距更大,所以燃料射流受到空气射流的抑制作用更小,所以局部峰值高温在空间上的位置分布相对偏上,该工况的曲线趋势与其他工况不同.

图7 燃油喷嘴位置对横截面平均温度的影响

燃料喷嘴位置对内部中心面温度、流线及高度横截面上温度的影响如图8所示.从图8a、b可以看出:2种工况在燃烧室下部空间出现明显的高温区域,致使大量热力型NO的生成(见图6).随着两喷嘴距离的减小(Δs=0 mm和Δs=7 mm工况),高度横截面上的平均温度无明显波动,整个燃烧室内部温度分布均匀(见图8c、8d),且峰值温度均低于2 000 K,此时的NO排放也较低.

图8 燃料喷嘴位置对内部中心面温度与流线及高度横截面上温度的影响

造成上述结果的主要原因在于:由于液体燃料密度和黏度较大,当空气喷嘴和燃油喷嘴轴线相对间距较大时,空气射流到达燃烧室底部后对于冲散液滴,并有效组织液滴-烟气掺混的作用变小,液滴主要聚集在燃料喷嘴附近的涡流中导致反应区域相对集中,此处燃烧反应剧烈,在燃烧室内形成局部高温.当空气喷嘴和燃油喷嘴越接近或同轴时,到达燃烧室底部的高速空气射流冲散并裹挟液滴与烟气快速混合能力较强,强烈的烟气卷吸能力,提高了稀释新鲜反应物的能力,增大了低氧燃烧区域,使燃烧室内燃烧缓和,峰值温度下降,从而抑制了热力型NO的生成,降低了排放.

2.3 空气喷嘴位置的影响

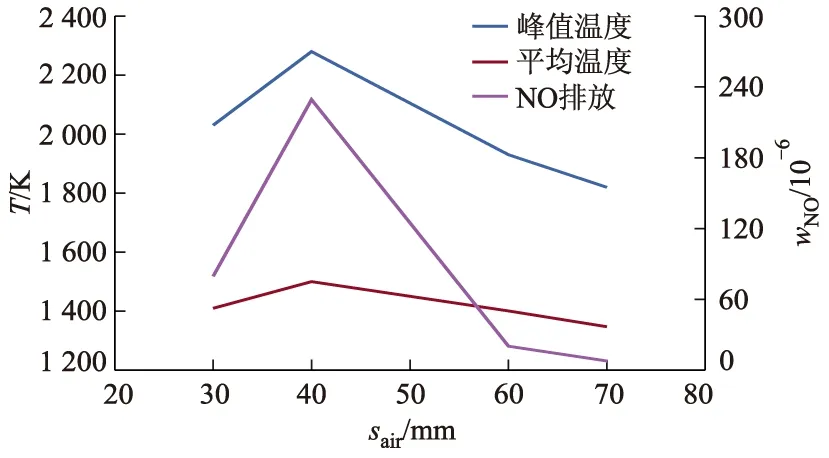

燃烧室高度设置为240 mm,燃料喷嘴和空气喷嘴同轴对置设置,所有工况仅通过改变空气喷嘴的位置分布进行热态燃烧模拟计算.空气喷嘴距离燃烧室中心线的距离sair分别为30、40、60、70 mm.各工况内部中心面温度、流线以及燃烧室横截面上的温度分布如图9所示.随着空气喷嘴位置的变化,燃烧室内部回流涡旋的大小和位置也随之变化,导致燃烧室内燃烧过程的差异.当sair分别为30、40 mm时,燃烧室内回流涡旋分布混乱,主要回流区域分布在燃烧室中部和上部,且回流涡面积相对较小,此时燃烧室内整体的内部循环率也均小于sair分别为60、70 mm的工况(见图10).且由于燃料从下底面进入燃烧室,不利于气流组织燃料在燃烧室内的均匀分布以及与烟气的混合,导致燃烧反应主要聚集在燃料进口附近,形成局部高温区域,峰值温度分别为2 030、2 230 K,局部高温的出现也导致2种工况的NO排放偏高,如图11所示.

图9 空气喷嘴位置对内部中心面温度、流线及高度横截面上温度的影响

图10 空气喷嘴位置对内部循环率的影响

图11 空气喷嘴位置对温度和NO排放的影响

从图11可以看出:当sair增大到60 mm时,涡流分布变得相对集中,回流区域面积显著增大至几乎覆盖整个燃烧室区域,此时的内部循环率也显著提高,燃烧室内气流对于燃料的均匀分布以及与烟气的混合作用也增强.得益于空气射流卷吸效果的增强,此时燃烧室内的峰值温度为1 930 K,局部高温仅存在于靠近壁面处没有参与整体循环的涡流位置.继续增大sair到70 mm时,靠近壁面处由于没有参与整体循环而出现的局部高温基本消失,此时燃烧室内燃烧反应缓和,温度分布更加均匀,峰值温度为1 820 K,平均温度为1 347 K,有效减小了热力型NOx的生成,出口NO排放量下降.

与气体燃料相比,液体燃料密度更大,在设计燃烧室时,要保证足够强的空气流场来快速有效组织高温烟气掺混和燃料雾滴稀释,并保证混合后的反应物在燃烧室内的均匀分布,所以空气喷嘴的设置将会影响燃烧室内的气流组织效果,进而影响燃烧室底部燃料的卷吸和稀释效果.由以上结果分析可知,空气喷嘴的位置分布决定了燃烧室内的回流涡旋的分布位置和大小.空气喷嘴距离燃烧室出口越远,回流区域越集中且面积越大,相应的温度分布更加均匀且峰值温度更低,说明此时的燃烧反应更加均匀和缓和,有利于MILD燃烧的实现.

3 结 论

1) 燃烧室高度的变化,主要影响空气射流速度的衰减和燃烧室内部循环率,决定了燃烧室内部气流的循环情况.在本研究的工况条件下,燃烧室最佳高度值为240 mm.

2) 当空气喷嘴和燃油喷嘴越接近或同轴时,高速空气射流冲散并裹挟液滴参与内部循环的能力越强,提高了烟气稀释新鲜反应物的能力,增大低氧燃烧区域,进而使燃烧缓和,峰值温度下降,热力型NO排放降低.

3) 空气喷嘴的位置分布决定了回流涡旋的分布位置和大小,进而影响燃烧室内反应物与高温烟气循环的掺混和稀释效果.空气喷嘴距离燃烧室出口越远,燃烧室内的回流区域越集中且面积越大,强烈的回流使反应物在燃烧室内均匀分布,此时整体的燃烧反应更加均匀和缓和,有利于MILD燃烧的实现.