循环压缩对PEM电解池性能的影响

张 威, 罗马吉,3, 刘 成, 周 威

(1. 武汉理工大学 现代汽车零部件技术湖北省重点实验室, 湖北 武汉 430070; 2. 武汉理工大学 燃料电池湖北省重点实验室, 湖北 武汉 430070; 3. 不列颠哥伦比亚大学 化学与生物工程系清洁能源研究中心, 加拿大 温哥华 V6T 1Z3)

氢能是一种可再生的绿色清洁能源,对氢能的研究受到了越来越多的关注[1].质子交换膜水电解(proton exchange membrane water electrolyzer,PEMWE)是未来利用可再生能源生产氢气的首选技术,具有效率高、动态响应速度快、高电流密度、紧凑系统设计、氢气纯度高和无碳排放等优点[2],因此PEM(proton exchange membrane)水电解技术具有广阔的发展前景,然而目前还存在高成本和低耐久性的问题有待解决.为了提高PEMWE的耐久性和降低成本,质子交换膜水电解池组件需要保证10 000~50 000 h的工作使用寿命[3],而在电解池的实际使用中可能会发生组件损坏,还可能需要从电解池堆中去除几个性能较差的电池,因此在进行非原位维修更换组件操作时,电解池需要拆卸和重新装配至原位,所有组件会经受循环的压缩加载过程,这种不可避免地多次重复循环压缩可能会导致电解池性能发生恶劣的变化.为了延长质子交换膜电解池的使用寿命,同时避免电堆中其他电池受到循环压缩的影响,需要研究循环压缩对电解池性能的影响.

国内外学者开展了循环压缩对燃料电池影响的研究.王茜[4]研究了质子交换膜在循环载荷下的抗疲劳性能试验,随着循环次数的增加,膜内部变得致密,发生不可恢复的塑性形变.V.RADHAKRISHNAN等[5]研究了循环压缩对燃料电池气体扩散层(gas diffusion layer,GDL)性质和结构的影响,结果表明:循环压缩会降低GDL的吸水特性和面内渗透率,在3.4 MPa的压缩压力下,其很大一部分性能变化发生在第1个循环.P.A.GIGOS等[6]通过试验方法对GDL在高压循环加载和卸载下进行变形测量,观察到第5个加载/卸载循环后,GDL达到稳定机械性能,并建立了分析模型解释真实的GDL变形.

但是PEM水电解池中膜电极(membrane electrode assembly,MEA)两侧为不对称催化剂和电解材料,在阴极侧为铂基催化剂,阴极多孔扩散层为碳纸,在阳极侧为铱基催化剂,阳极多孔扩散层为钛毡,阴阳极之间有较大的工作压差,这些差异会导致PEM水电解池组件内的夹紧压力与燃料电池有所不同,有必要进行更多的试验研究.迄今为止,在典型PEM水电解池中只有少量的文献研究夹紧压力变化对PEM电解池性能的影响.S. AL SHAKHSHIR等[7]通过实时原位试验证明了夹紧压力从0.41 MPa增加到1.03 MPa,电解池电解性能有所提高,但在较高夹紧压力下,并没有发现明显的传质损失. S. H. FRENSCH等[8]在小面积单电池上进行0.77 MPa至3.45 MPa压缩加载试验,同样发现了由于接触电阻的降低,夹紧压力的增加导致电解池性能的提高,并且在高电流密度下也没有发现严重的传质损失.上述研究都只考虑了第1次夹紧压缩加载,关于循环压缩变化对电解池多孔扩散层结构变化和性能影响几乎没有.事实上,PEM电解池装配过程中除了第1次的夹紧压缩导致性能变化以外,整个电解池的性能可能还受到循环压缩的影响.

笔者组装1个PEM单电解池,在第1次夹紧力加载研究的基础上,进一步循环重复压缩加载3次,对每次循环的电解池性能参数进行分析.

1 试验装置

1.1 PEM水电解池

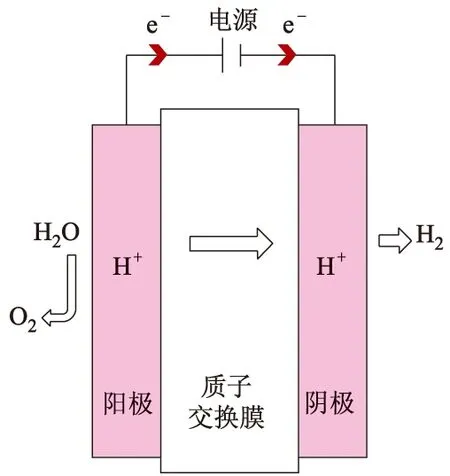

质子交换膜水电解装置由MEA、阴阳极多孔扩散层(porous transport layer,PTL)、双极板、端板、密封垫片等不同组件组成.工作原理如下:高纯水发生分解反应,外电源提供的驱动能量使水分子在阳极催化层上失去电子生成O2和H+,其中O2随着水流排出,质子(H+)通过质子交换膜迁移到阴极侧,与外电路的电子重新结合发生还原反应生成H2,其机理如图1所示[9].试验组装了1个15 cm2质子交换膜单电解池,膜电极由武汉理工新能源有限公司生产,阴极PTL使用日本东丽公司生产的TGP-H120碳纸,厚度为0.37 mm,阳极PTL使用钛毡,厚度为0.4 mm,阴阳极两侧密封垫片厚度为0.3 mm.

图1 PEM水电解池原理示意图

1.2 测试装置

测试装置如图2所示,试验装配采用气压装配,相比螺栓装配可以直接施加均匀的压力在端板上.可编程电源在直流模式下用于电解池供电,恒温水浴锅用于去离子水加热.蠕动泵可以控制去离子水流入PEM水电解池阳极侧的流速.温度检测器用于监测电解池的工作温度以及去离子水进入电解池的温度.同时为了减少系统与外界环境散热,使用隔热棉对管路以及电解池外侧进行隔热.高精度万用表用于测量电池双极板间电压.

图2 测试装置图

2 测试方法

2.1 PTL物理表征

采用JSM-IT300型扫描电子显微镜附加X-MaxN20能谱仪对循环压缩加载试验前后的阴阳极多孔扩散层PTL进行扫描电镜测试,在二次电子成像模式下以20 kV的电子加速电压和50~10 000放大倍数捕获得到样品表面微观图像.

2.2 电解池性能测试

常压下,对电解池施加夹紧压力,压力以0.2 MPa为步长,从0.1 MPa依次调节到1.1 MPa,初始施压时,电解池并未完全接触良好,因此在加载过程中只对0.7、0.9、1.1 MPa等夹紧压力下进行极化曲线(I-V)性能测试.在每个夹紧压力设定值下的性能试验中,将电解池在去离子水流量为35 mL·min-1、工作温度为60 ℃的条件下稳定运行一段时间后,在电流密度0~2 A·cm-2的范围内记录恒流情况下对应的电压值,每个电流密度保持150 s,以上过程为第1次夹紧力加载电解池的性能测试.

在第1次夹紧力加载试验完成后,关闭气瓶阀门,打开卸压阀卸压,一段时间使电解池完全卸压,来模拟现实工程应用中拆卸维修或者搁置的情况,再重复上述测试过程记录试验数据,记为第2次夹紧力加载试验.该测试过程重复至第3次.

3 结果及讨论

3.1 图像分析

3次循环压缩加载前后阴阳极多孔扩散层PTL的表面微观形貌特征如图3所示.未使用过的PTL样品的SEM(scanning electron microscope)显微照片如图3a、b所示,图3a中碳纸的纤维直径在6.62 μm到14.15 μm之间,平均直径为8.32 μm.图3b中碳毡的直径在24.27 μm到51.73 μm之间,平均直径为39.40 μm.2种材料具有由细纤维制成的无纺织物的相似结构,孔的形状和大小不规则,钛毡纤维直径大约为碳纸的4倍,钛毡基体中没有黏合剂,而碳纸中包含一定量的黏合剂.另外碳纸表面更加光滑,钛毡表面还存在一些剥落凸起情况,具有独特形态,与碳纸相比,孔隙率稍低.

图3 阴阳极扩散层试验前后的SEM图

在第3次压缩循环后,完全拆卸电解池取出多孔扩散层PTL,可以发现碳纸的外观形态上有明显的平行流道肋痕,厚度较最初始形态减小了约25 μm,而钛毡中靠近流道一侧的表面也有轻微的肋痕,厚度减小了约14 μm.从图3c、d可以看出:在表面微观结构中,试验后的碳纸和钛毡均出现了不同程度的破损和断裂,其中碳纸的结构破坏更加严重,这说明碳纸的强度更脆,受循环压缩后不可逆形变更大,同时产生的裂纹和碎屑对扩散层的孔隙率和传质有一定的影响,可能是电解池性能下降的原因之一.

3.2 第1次压缩加载对性能的影响

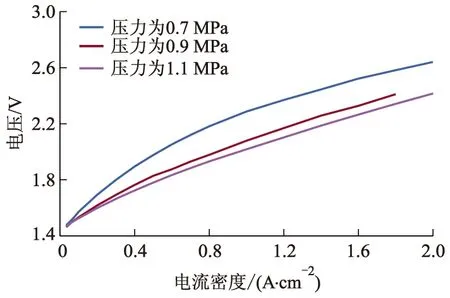

在60 ℃工作温度下,电解池经历首次压缩加载时,在不同夹紧力下的性能曲线如图4所示.

图4 第1次压缩加载时PEM电解池的性能曲线

从图4可以看出:在不同的装配压力下PEM水电解池的性能曲线趋势基本一致,随电流密度增大,电解池电压先较快上升,然后缓慢上升.这是由于在小电流密度期间,电解池处于活化极化区间,活化损失主要归因于电荷转移动力学,与电极上的催化剂有关,此时在该区间上性能差异不大;在中等电流密度区间,电解池的极化损失为欧姆极化,欧姆电阻包括组件之间的接触电阻、膜电阻以及催化剂层的电阻,此时在相同的电流密度下,较高的夹紧压力使电解池的接触电阻减小,电池内总欧姆电阻降低,对电解池性能影响更大;当电流密度继续升高时,在高电流密度区间,电解池的极化损失为传质损失,但是在所有试验中并未发现明显的传质效应,这可能是由于夹紧力还没超过其最佳夹紧力大小.当夹紧力进一步升高时,过高的压力可能会导致PTL孔隙率减小,并降低电解质膜内的质子传导率,从而限制电解池性能[10].

3.3 第2次循环压缩对电解池性能的影响

PEM电解池第2次循环压缩与第1次循环压缩的电压差随电流密度的变化曲线如图5所示.电压差可以反映电解池性能下降幅度,从图5可以看出:在0.7 MPa和1.1 MPa夹紧力压缩时,当电流密度达到1.3 A·cm-2时,2次循环压缩的电解池电压差接近最大值,当电流密度继续升高时,电压差值有缓慢减小的趋势.这说明第2次循环压缩后,PTL的微观结构可能已经发生变化,在中、低电流密度区间电解池性能损失更大;在高电流密度区间,可能由于大电流对电解池补偿作用,其性能下降幅度不再增大.另外,在较低夹紧压缩压力的情况下,第2次循环压缩在小电流密度区间对电解池的性能影响不是十分明显,随着电流密度逐渐增大,电解池性能恶化存在1个较快的上升区间.

图5 不同压力下电压差随电流密度的变化曲线

3.4 3次循环压缩加载对电解池性能的影响

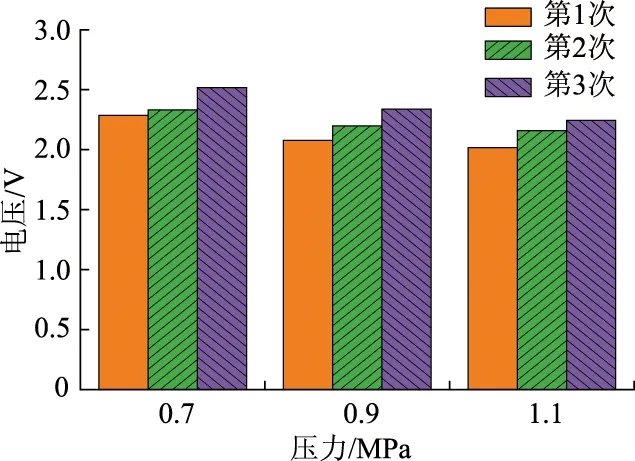

PEM水电解池经历3次循环压缩加载时,电流密度为1.0 A·cm-2,夹紧力分别为0.7、0.9、1.1 MPa的电压对比如图6所示.

图6 3次循环压缩在不同夹紧力下的电解池电压对比

从图6可以看出:第2次循环压缩与第1次循环压缩在夹紧力分别为0.7、1.1 MPa时,电解池电压差分别为0.046、0.141 V,第3次与第2次的电压差分别为0.184、0.086 V.因此较低压缩压力时,循环压缩次数的增加对电解池性能影响逐渐变大;在较高压缩压力下,随着循环次数的增加,电压差值逐渐变小,电解池性能缓慢下降,这可能是随着循环次数的增加,高的夹紧力大小使得膜电极和多孔扩散层结构变得更加致密,可形变范围变小,对电解池性能变化的影响逐渐降低;在电解池重新装配时,通过适当提高夹紧压力可以降低重复装配压缩对电解池性能造成的不利影响.

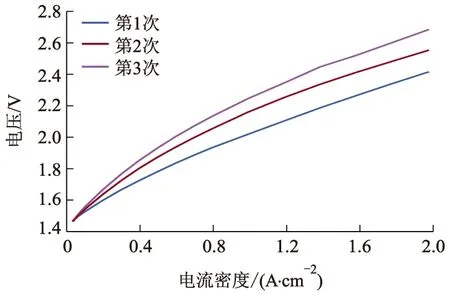

3次循环压缩加载变化中,夹紧力为1.1 MPa时的性能曲线对比如图7所示.

图7 3次循环压缩在夹紧力为1.1 MPa时的电解池性能曲线

从图7可以看出:经过多次夹紧力加载、卸载后,电解池电压在中、高电流密度区间明显增加,且性能下降幅度在高电流密度区间趋向变缓;相同电流密度下,第2次循环加载时电解池性能较第1次下降明显,而第3次循环加载时性能下降开始有变缓的趋势,这可能是由于循环加载过程中,PTL的结构性能沿着加载卸载的循环过程表现出非线性的滞后现象,即较高压缩压力下,PTL的变形主要归因于最开始的压缩加载过程.参考循环压缩对燃料电池GDL的结构性质影响,对于整个电解池装置的性能而言,性能减小可能是由于电解质膜在水合溶胀和脱水收缩的加载卸载过程中,循环压缩前后PTL的形态、孔径分布、渗透率、接触角等结构特性变化以及接触电阻的影响综合导致的[11-12],后续试验应该进一步表征相关参数,使用原位或者非原位的方法研究循环压缩变化对PTL机械和电化学参数的影响.

E. SADEGHI等[13]研究表明,在第5次加载卸载后燃料电池GDL达到机械性能稳定.可以推测在延长循环次数后,某一次循环过程中,多孔扩散层PTL也可能实现稳定的机械性能,最终整个PEM电解池性能同样也在一个较差的性能水平达到稳定.因此在不考虑组件损坏的情况下,PEM水电解池可能会在重复加载卸载压力过程后达到性能极限,在电解池装配设计中有必要采取一定措施避免或减轻循环压缩对电解池的不利影响,从而提高电解池的可维护性.

4 结 论

1) 循环压缩加载对多孔扩散层PTL的结构有重要影响,阴极扩散层碳纸在循环压缩后受损较严重,电解性能变差.

2) 在压缩加载过程中,夹紧力逐渐增大,电解池的性能会明显提高,但是存在一个最佳夹紧力;第2次循环压缩后,电解池性能受循环压缩影响幅度随电流密度的增加呈现先上升后缓慢下降的趋势.

3) 循环压缩加载对电解池性能有不利的影响,随着循环次数的增加,电解池的性能逐渐变差,且在较高夹紧力压缩时,循环次数的增加对电解池性能的影响有逐渐减弱的趋势.在合适范围内提高装配压力可以降低循环压缩对电解池造成的不利影响.