往复抽油泵柱塞与筒体偏磨的仿真研究

刘 元,姜 勇,范 卓*,周人杰,黄 技

1.武汉第二船舶设计研究所,湖北 武汉 430064;

2.长江存储科技有限责任公司,湖北 武汉 43000;

3.广东海洋大学海洋工程与能源学院,广东 湛江 524029

随着油田开采深度的增加,游梁式抽油机杆管重量增加,惯性力增大,严重影响油田开采效率。潜油电机无杆往复泵动力转换环节少、能耗低、系统效率高。但是由于加工和装配误差,往复抽油泵长柱塞与泵筒的密封段可能存在锥度和偏心,在高压油液作用下,柱塞会受到径向不平衡液压力的作用,产生偏磨问题,导致抽油泵泄漏量增加,容积效率降低。

邓康[1]对缝隙流动与液压卡滞的关系进行分析,研究了液压传动系统中阻碍阀芯与阀座之间运动的因素,得到液压卡紧力计算公式。实验结果表明柱塞套上施加轴向或圆周上的高频小振幅的振动也可以减少和消除液压卡滞现象。但是减轻卡紧力的措施运用到抽油泵采油系统中会造成生产成本偏高。陈辉等[2]分析了如何提高往复泵的工作效率,认为关键在于减小柱塞与泵筒之间的间隙和降低偏心量,但加工精度要求很高,包括尺寸精度和形状精度,工程上难以实现。朱晶[3]提出在结构上采用长柱塞、短泵筒和加装泵下滤砂器等方式,以改善抽油泵的偏磨问题。试验结果表明该结构只能减轻柱塞偏磨问题,但偏磨问题还是存在。

考虑到理论计算非常复杂,本文采用计算流体力学(computational fluid dynamics,CFD)方法仿真,对不同偏心状态和不同锥度下,柱塞表面受径向力的大小进行仿真,获得影响径向力大小的因素,同时采用均压槽结构[4],减小了柱塞的径向不平衡液压力,可以避免柱塞与泵筒体的偏磨,延长往复泵使用寿命。

1 往复柱塞泵结构与工作原理

1.1 结构分析

双作用往复抽油泵是常用的井下抽油装置[5],其主要作用是由直线电机带动抽油泵把井底原油提升到地面。往复抽油泵主要由连接接头、进油筛管、沉砂管、工作筒(外筒和衬套)、柱塞及单向阀(进油阀)、固定阀(出油阀)等组成,结构示意图如图1 所示。

图1 双作用抽油泵结构原理图Fig.1 Schematic diagram of structure of double-acting oil well pump

1.2 工作原理

直线电机驱动柱塞上下往复运动,在柱塞向上运动过程中,上泵腔体积减小,内部压力增大,原油加压之后,出油阀在上下压力差作用下打开,油液经过出油阀阀口排出,部分油液顺着油管流到地面,同时下泵腔体积增大,压力减小,另一部分从出油阀腔流出的油液经过沉砂管,通过下泵腔入口进入下泵腔。在柱塞向下运动过程中,位于柱塞上游的单向阀在高压油液作用下关闭,上泵腔体积增大,压力减小,位于柱塞上的单向阀打开,油液通过进油筛管、柱塞腔、单向阀口进入上泵腔,实现吸油过程,同时下泵腔体积减小,压力增大,下泵腔内的油液通过下泵腔入口被排出到与油管相通的沉砂管内,然后经过油管排出到地面上。在一个往复行程内,双作用抽油泵吸油、排油2 次。

根据抽油泵的技术要求、结构特点和相关理论[6],初步确定出抽油泵的性能参数和各个部分的主要尺寸[7],双作用抽油泵仿真的基本参数如表1 所示。

表1 双作用抽油泵仿真的基本参数Tab.1 Basic parameters of simulation of double-acting oil well pump

2 ANSYS 有限元仿真

柱塞泵筒之间流体流动非常复杂,直接运用公式计算流场特性等参数比较困难,使用有限元仿真可以准确的计算出流场特性参数,柱塞泵筒流场分析一般使用ANSYS FLUENT 进行仿真,FLUENT 软件是当今世界CFD 仿真领域最为全面的软件之一,具有广泛的物理模型,能够快速准确地得到CFD 分析结果[8]。

2.1 仿真模型建立

往复抽油泵结构复杂,需要对仿真模型进行简化,在确定往复抽油泵基本尺寸参数后,在ANSYS Workbench 中建立三维仿真模型,如图2所示。

图2 仿真模型图Fig.2 Simulation model diagram

2.2 网格划分与边界条件

网格质量直接影响到计算精度,仿真物理量的收敛性、结果准确性。需要根据模型几何特点和流场特征在局部区域内不断进行网格细化,划分边界层,最终网格质量0.85 以上,得到精度相对高,分布又理想的网格划分模型(见图3)。

图3 网格划分图Fig.3 Grid division diagram

网格划分结束后命名边界类型,间隙模型的两个端面设置为压力进口(inlet)和压力出口(outlet)边界,泵筒内壁和柱塞外边面设定为壁面(wall)边界。如表2 所示。

表2 仿真模型边界条件Tab.2 Simulation model of boundary conditions

3 仿真结果分析

3.1 柱塞泵筒间隙流场特性分析

柱塞、泵筒同心装配时,高压油液产生的径向力对称分布、相互抵消,不会有径向不平衡力产生,在结构参数和工作压力相同的条件下,流场流体为层流[9],仿真得到的径向不平衡力为5.3 N,力很小可以忽略不计。当柱塞无锥度、装配偏心0.05 mm 时,仿真压力变化如图4 和图5 所示。

图4 柱塞泵筒间隙流场压力云图Fig.4 Pressure cloud diagram of gap flow field of plunger and cylinder

图5 柱塞泵筒环形间隙流场压力变化图Fig.5 Variation of flow field pressure in annular gap of plunger and cylinder

从上述仿真结果可以看到,柱塞有偏心、无锥度时,流场轴向压力变化与位置呈线性关系,周向压力分布均匀,径向不平衡力小,偏磨问题不明显。

柱塞有锥度时,建模仿真得到的轴向压力变化、径向压力变化分别如图6 和图7 所示。

图6 轴向压力变化曲线Fig.6 Curves of axial pressure change

图7 径向压力变化云图Fig.7 Cloud map of radial pressure change

由图6 分析可知,柱塞泵筒偏心0.05 mm,柱塞锥度为0.03°时,柱塞泵筒之间的环形间隙压力沿轴向变化呈非线性关系,从柱塞大端到小端压力逐渐降低。

由图7 分析可知,柱塞受到的径向压力沿周向分布不均匀,偏磨力[10]方向沿着径向从上方指向下方,大小为1 562 N。可见柱塞泵筒的偏心率和柱塞锥度对偏磨力有影响。

3.2 偏心率对偏磨力的影响

通过spaceclaim 前处理软件建立不同偏心率三维模型,模型长度为200 mm,泵筒外径为44 mm,柱塞大端43.8 mm,柱塞小端43.6 mm。抽取流体域计算模型,导入FLUENT Meshing 得到多面体网格模型,在FLUENT 中仿真分析得到偏心率对偏磨力[11]影响关系曲线。改变柱塞偏心率0.2~0.8、两端压差12.7~17.7 MPa 和运动速度0~0.6 m/s,仿真得到偏磨力大小如图8 和图9 所示。

图8 不同偏心率不同压差下柱塞受到的偏磨力曲线图Fig.8 Curves of eccentric wear force on plunger under different eccentricities and pressure differences

图9 不同偏心率不同柱塞速度下柱塞受到的偏磨力曲线图Fig.9 Curves of eccentric wear force on plunger under different eccentricities and plunger speeds

由图8 中曲线可知,偏心率越大,柱塞受到的偏磨力越大,柱塞泵筒的磨损越严重,偏心率与偏磨力不呈正比例关系,随着偏心率的增大,偏磨力逐渐平缓,偏磨力差值最大为1.2 kN;同时柱塞两端压差对偏磨力也有影响,压差越大,偏磨力越大,油井不同泵挂深度时,柱塞泵筒偏磨失效问题越严重[12]。

由图9 中曲线可知,冲次对往复泵筒偏磨有影响,柱塞的速度越大,偏磨力越大,影响效果越明显。

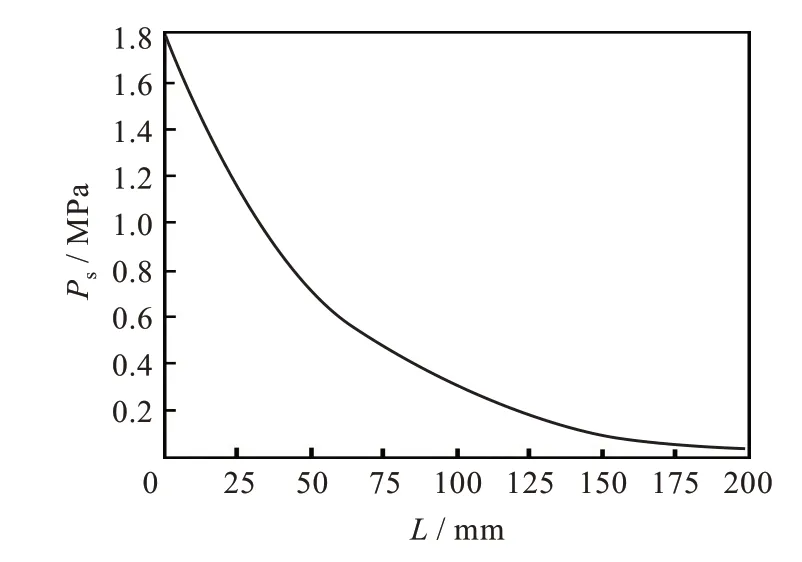

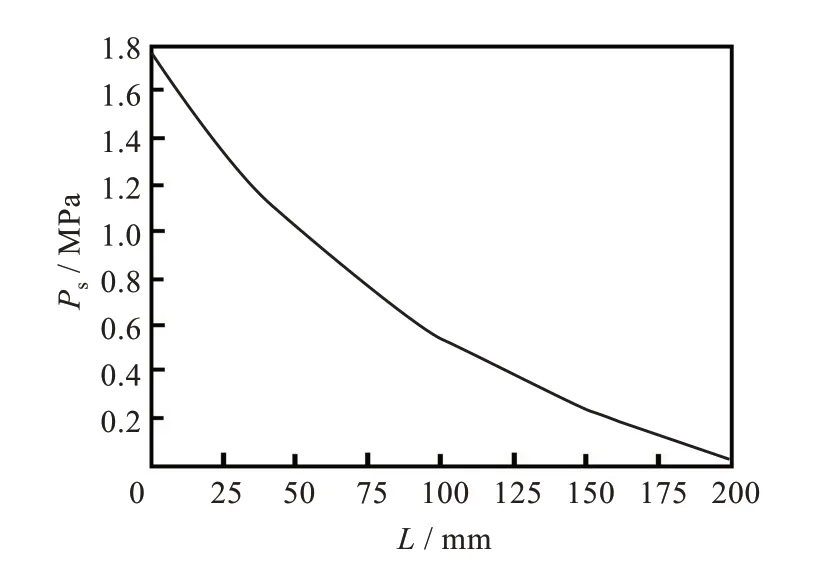

3.3 锥度对偏磨力的影响

建立不同锥度三维模型,在FLUENT 中仿真分析得到柱塞锥度对偏磨力影响关系曲线。改变柱塞锥度0°~0.12°、柱塞两端压差12.7~17.7 MPa和柱塞运动速度0~0.6 m/s,得到不同锥度[13]下偏磨力的大小,如图10 和图11 所示。

图10 不同锥度不同压差下的偏磨力曲线Fig.10 Eccentric wear force curves under different tapers and pressure differences

图11 不同锥度不同柱塞速度下的偏磨力曲线Fig.11 Eccentric wear force curves under different tapers and plunger speeds

由图10 可知,柱塞偏心量一定时,随着柱塞锥度的增加,柱塞受到的径向偏磨力逐渐增大,锥度与偏磨力不呈线性变化关系。同时柱塞两端压差对偏磨力也有影响,压差越大,柱塞受到的径向偏磨力越大。由图11 可知,锥度一定时,冲程冲次越大,偏磨力越大。

4 均压槽对偏磨力的影响

建立柱塞、泵筒三维装配体模型,其中柱塞以8 冲次/min 速度运动,上、下两端压差17.7 MPa,流体为不可压缩牛顿流体[14],选用层流模型,流体介质选为油液,间隙宽度为0.1 mm,槽宽度为2.5 mm,深度为1.5 mm,槽间距为25 mm,且假设模型偏心0.05 mm,柱塞锥度0.03°。

如图12 所示,在柱塞表面开均压槽,油液经过均压槽时[15],均压槽进出口压力基本相同,原因是柱塞上开设均压槽,使得平衡槽处间隙中的液压油相互连通,油液自动从压力高的地方流向压力低的地方,从而使平衡槽内的压力趋于平衡。通过Report-Forces 命令计算出径向偏磨力为239 N,说明均压槽会降低柱塞受到的偏磨力。

图12 柱塞表面开均压槽模型Fig.12 Model of open pressure equalizing groove on surface of plunger

图13 为环形间隙中柱塞壁面压力分布曲线,环形间隙中的压力沿轴向逐渐降低。图14 为在柱塞上开设不同数量均压槽对径向偏磨力的影响,可以看到,随着矩形槽数量的增加,径向偏磨力下降,但是下降趋势逐渐放缓,径向偏磨力变得很小。

图13 环形间隙中柱塞壁面压力分布曲线Fig.13 Pressure distribution curve of plunger wall in annular gap

图14 偏磨力随矩形槽数量变化规律Fig.14 Variation of eccentric wear force with number of rectangular grooves

5 结论

(1)影响柱塞泵筒之间的偏磨力因素主要有2个:柱塞泵筒的偏心量和柱塞的锥度。偏心率越大,锥度越大,柱塞的偏磨越严重。

(2)潜油往复抽油泵下井深度和冲程冲次也会影响柱塞受到的径向偏磨力,柱塞两端压差和柱塞运动速度越大,偏磨力也就越大。

(3)柱塞开设均压槽会影响柱塞受到的偏磨力,其次均压槽的数量也会影响偏磨力的大小,但是均压槽数量越多,偏磨力趋于稳定。