GH5188 高温合金热变形组织传递规律研究

郭续龙 ,蒋世川

(1.成都先进金属材料产业技术研究院股份有限公司,四川 成都 610303;2.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

0 引言

GH5188 是一种固溶强化型钴基高温合金,国外相近牌号为Hayness188[1]。该合金具有良好的高温耐热性[2]、高温抗氧化性[3],被广泛地用于制造航空发动机冷却环、涡轮发动机的燃烧室和喷油嘴等[4]。近年来,航空发动机对发动机叶片、涡轮盘等关键零部件的制造精度、服役性能的要求越来越严格,这对材料的性能提出了更高的要求。

通过控制热变形工艺可以调控显微组织,从而提高其性能[5]。在热变形过程中,合金的动态再结晶是一种重要的组织演化行为[6]。动态再结晶可软化合金,提高合金的塑性和延展性,改善合金的塑性加工性能[7];动态再结晶也是合金细化晶粒,控制显微组织的关键技术[8]。动态再结晶行为的研究是合金高温变形行为的重要内容。

目前对GH5188 的研究主要集中在寿命分析、硬化和接合等方面,针对热塑性的研究有待进一步加强,特别是动态再结晶。在探索Co-Ni 超合金的热变形时,Ouyang Lingxiao[9]揭示了一种新型的动态再结晶,即孪生动态再结晶。Wu[10]等建立了一个FGH96 高温合金的动态再结晶模型,通过热模拟试验和定量微观结构表征,发现升高温度或降低应变速率会导致动态再结晶分数和晶粒尺寸的增加。在关于Co-Cr-Ni 合金的应变硬化行为研究时,Guan[11]等人发现更高的应变率导致在900~1 000 ℃时再结晶晶粒的比例较低,而动态再结晶仅在 700 ℃、高应变率的情况下发生,这表明温度和应变率对动态再结晶的影响复杂。

上述关于GH5188 合金的研究均是基于单道次热压缩下保温温度和应变速率对动态再结晶的影响,对多道次变形下的影响没有提及。基于此,笔者在研究单道次保温不同时间对变形组织影响的基础上,对双道次变形后保温时间和保温温度对组织遗传性的影响进行了研究,揭示了GH5188 高温合金多道次变形和保温过程中的组织传递规律,建立了变形速率为0.01~10 s-1,变形量为50%,变形温度为980~1 230 ℃下的热加工图,拟为材料热加工工艺的制定提供指导。

1 试验材料及方法

1.1 试验材料

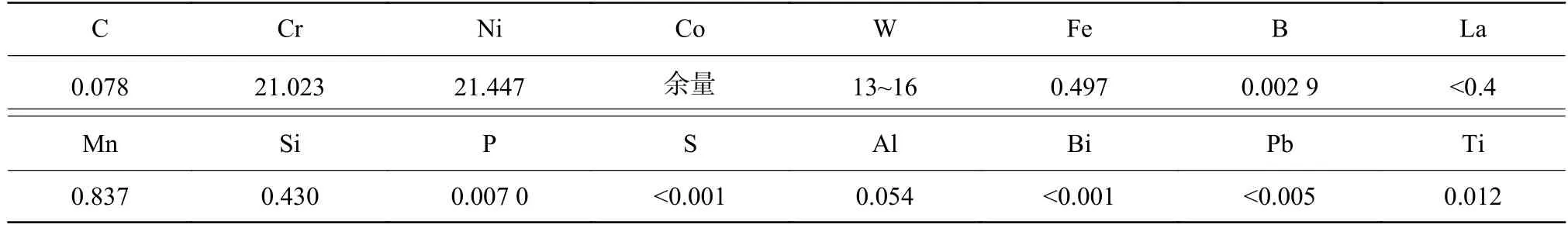

试验所用原材料为Ø150 mm 的GH5188 合金棒材,取自某厂,化学成分见表1。利用线切割方式以合金棒材1/2 半径位置为中心轴线切取圆柱体热模拟试样,尺寸为Ø8 mm×12 mm。

表1 GH5 188 棒材化学成分Table 1 Chemical conposition of GH5188 superalloy bar %

1.2 试验方案

1)压缩试验:采用Gleeble-3800 热模拟机进行等温恒应变速率轴向压缩,以10 ℃/s 的加热速度从室温将试样加热到测试温度并保温180 s,然后再以不同的应变速率对试样进行压缩变形,其中热变形温度分别为980、1 030、1 080、1 130、1 180 ℃和1 230 ℃,应变速率分别为0.01、0.1、5 s-1和10 s-1,变形量为50 %,通过对不同变形条件下峰值应力和峰值应变的计算,得到了变形量为50%时的热加工图。

2)GH5188 合金多道次变形和保温过程中的组织传递规律试验:将样品在1 180 ℃下保温3 min,保温后的样品以0.1~1 s-1的应变速率进行第一次压缩,压缩量为20%和40%;之后在该温度下保温一定时间(0.5、1、5、15、30 min),接着以0.1~1 s-1的应变速率进行第二次压缩,压缩量为40%;然后将不同双道次压缩后的试样在1 180 ℃分别保温5、15、30、60 min,观察组织演变规律。

3)双道次降温变形和保温试验:1 180 ℃保温3 min 后的样品以0.1~1 s-1的应变速率进行第一次压缩,压缩量40%,然后在该温度下保温15 min,接着分别在1 180、1 150 ℃以0.1~1 s-1的应变速率进行第二次压缩,压缩量为40%,然后将不同双道次压缩后的试样分别在该温度下保温30、60、90、120 min,观察组织演变规律。

2 结果与讨论

2.1 GH5188 热加工图建立

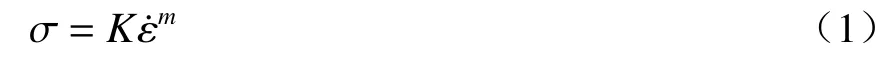

当温度和应变保持不变,热变形金属材料所受的应力σ与应变速率之间存在的动态关系如式(1)所示:

式中,K表示应变速率为1 s-1时的流变应力(单位Pa);m为应变速率敏感因子,如式(2)所示:

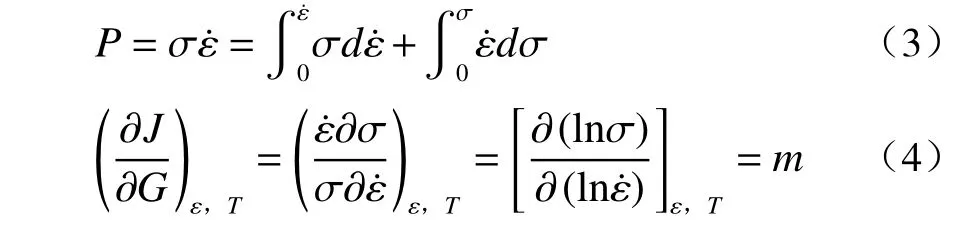

材料在热变形过程中单位体积内所吸收的总功率(P)可以用两个互补函数的和来表示,如式(3)、(4)所示:

由式(4)可知应变速率敏感因子m决定了G和J之间的分配。其中G代表由塑性应变引起的功率耗散,其大多数转化为黏塑性热;J代表材料变形过程中由于组织结构变化而耗散的功率。取功率耗散余量(J)与理想线性耗散因子(Jmax)的比值得到功率耗散系数η,如式(5)所示:

通过对应变量、应变速率和温度三者关系作图,可得到功率耗散图。在动态材料模型中,将不可逆热动力学的极大值原理应用于大应变塑性流变中,给出加工失稳区的判据如式(6)所示:

D表示材料本征行为的耗散函数,由于J值反应了冶金学过程的功率耗散,所以可用J代替D,得到了在一定温度和应变下的微观组织保持稳定条件的表达式(式(7)):

其中,ξ为变形温度和应变速率的函数,因此流变失稳同样与应变速率敏感因子m有关。基于上述动态材料模型原理[12-18],建立GH5188 合金的功率耗散图和失稳图。读取不同变形条件下应变量为50%时的流变应力值,用式(8)的三项多项式拟合lnσ 和 ln的关系曲线,回归求得多项式系数a、b、c、d的数值。

通过计算得到不同变形条件下应变速率敏感指数m值,见表2。将m值带入式(5)即可求出功率耗散效率因子η值,见表3。

表2 GH5 188 合金在不同变形条件下应变速率敏感指数mTable 2 The strain rate sensitivity index m of GH5188 alloy under different deformation conditions

表3 GH5 188 合金在不同变形条件下功率耗散效率因子η 值Table 3 The power dissipation efficiency factor η value of GH5188 alloy under different deformation conditions

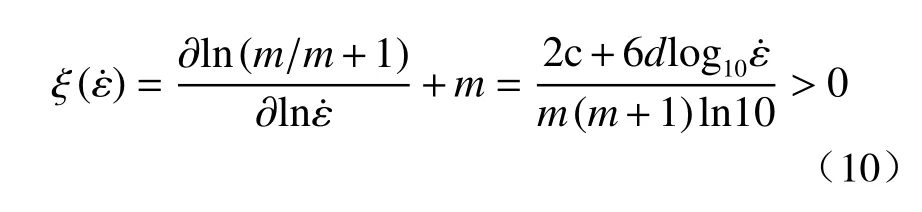

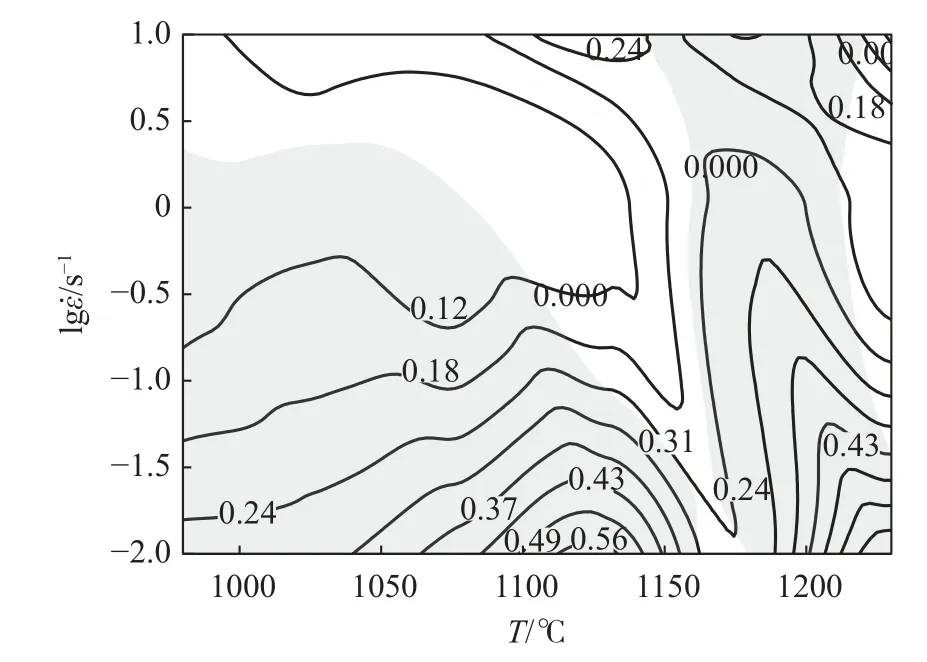

在GH5188 合金变形温度和应变速率所构成的平面上绘制功率耗散效率因子的等值轮廓曲线,就得到GH5188 合金应变量50%的功率耗散图,如图1 所示。

图1 GH5188 合金的应变量为50%时的功率耗散图Fig.1 Power dissipation diagram of GH5188 alloy at 50%strain

将式(9)代入式(7)中,得到:

将m值带入到式(9)即得到不同变形条件下的流变失稳判据值,见表4。在变形温度和应变速率所构成的平面上绘制流变失稳判据的等值轮廓曲线,就得到GH5188 合金应变量50%的失稳图,如图2 所示。

图2 GH5188 合金的应变量为50%时的失稳图Fig.2 Instability diagram of GH5188 alloy at 50% strain

表4 GH5188 合金在不同变形条件下流变失稳判据ζ 值Table 4 Rheological instability criterion ζ value of GH5188 alloy under different deformation conditions

将GH5188 合金应变量为50%的功率耗散图与失稳图叠加,就构成了GH5188 合金热变形应变量为50%的加工图,如图3 所示。图中渐进阴影填充部分是失稳图中等值线为负的失稳区。

图3 GH5188 合金变形量为50%时的加工图Fig.3 Processing drawing of GH5188 alloy at 50% deformation

从应变量为50%的加工图可以看出两个高功率耗散率区和两个低功率耗散率区,高功率耗散率一区处在变形温度为1 050~1 175 ℃、应变速率为0.01~0.1 s-1,该区域的最大功率耗散率值为56%;高功率耗散率二区处在变形温度为1 200~1 225 ℃、应变速率为0.01~1 s-1;低功率耗散率一区位置在变形温度为975~1 150 ℃、应变速率为0.01~10 s-1;低功率耗散率二区位置在变形温度为1 150~1 225 ℃、应变速率为0.1~10 s-1。两个高功率耗散率区分别对应低温低应变速率区、高温低应变速率区,两个低功率耗散率区分别对应低温高应变速率区、高温高应变速率区。应变量为50%的加工图中存在失稳区,与图中的高功率耗散率区和低功率耗散率区重合。

2.2 单道次变形后保温时间对双道次变形组织的影响

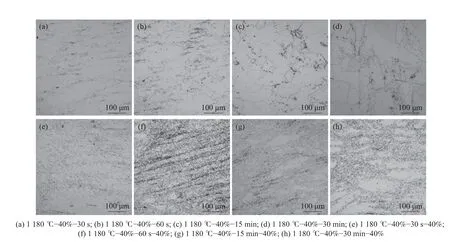

图4为GH5188合金在1180℃以0.1s-1的应变速率变形40%后,经不同保温时间的显微组织和不同保温时间后再进行第二道次40%变形量的显微组织。从图4 可以看出,GH5188 合金在1 180 ℃变形40%后经不同保温时间,合金发生了不同程度动态再结晶;在进行第二道次变形中合金继续发生动态再结晶。如图4(e),当保温30 s 后进行第二道次变形时,样品发生了完全再结晶;如图4(f),保温60 s 时样品出现了未完全再结晶现象;随着保温时间的延长,如图4(h),保温30 min 后样品中出现了项链组织。对比单道次和双道次的变形组织,发现随着第一道次变形后保温时间的延长,晶粒尺寸逐渐增加,在第二道次压缩中动态再结晶比例逐渐减少。这主要是由于晶界是动态再结晶的主要形核位置,晶粒尺寸过大,动态再结晶形核点减少,所以第二道次热变形过程中动态再结晶发生越困难。因此,第一道次变形后保温时间过长不利于第二道次热变形过程中动态再结晶的发生。

图4 单道次变形40%后经不同保温时间再变形40%前后的显微组织Fig.4 The microstructure before and after deforming 40% in a single pass and then deforming 40% after different holding times

2.3 双道次变形后保温时间和保温温度对组织遗传性的影响

图5 为GH5188 合金经不同双道次变形条件变形后在1 180 ℃保温30 min 和60 min 的显微组织,从图5 可以看出,在1 180 ℃保温过程中晶粒尺寸未发生明显的长大,但发生了明显的静态再结晶现象;双道次变形后未再结晶组织越多,保温过程发生完全静态再结晶所需要的时间越长[19]。除1180℃-40%+30min+1180℃-40%双道次变形条件下,保温60 min 还未发生完全静态再结晶外,其余变形条件在保温时间内均发生了完全再结晶。

图5 不同双道次变形条件变形后保温30 min 和60 min 的显微组织Fig.5 The microstructure of different two-pass deformation conditions after deformation and holding for 30 min and 60 min

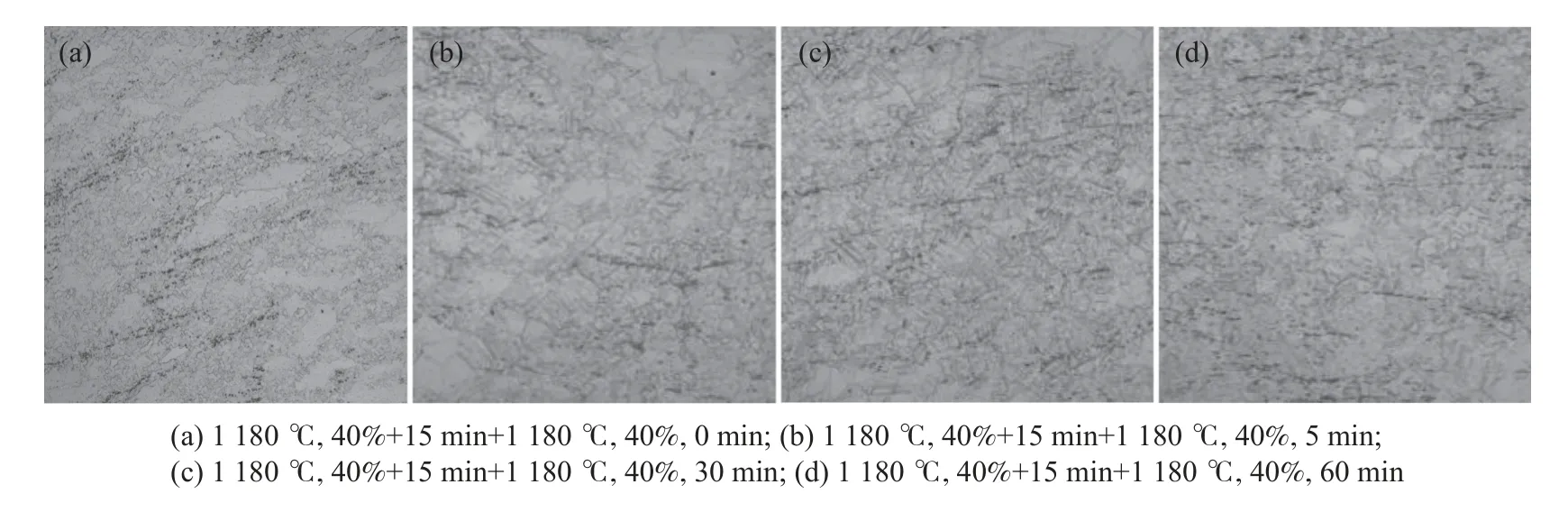

图6 为GH5188 合金在1 180 ℃-40%+15 min+1 180 ℃-40%条件下双道次变形后保温不同时间的显微组织,从图6 可以看出,在该变形条件下,在1 180℃保温5 min 时双道次变形形成的未再结晶组织发生了完全再结晶,显微组织全部为细小的奥氏体晶粒,随着保温时间的延长,晶粒未发生明显的长大,这是由于在1 180 ℃保温时,变形后形成的未再结晶组织比例较少,很快发生了完全再结晶,且随着时间的延长,晶界上形成的大量碳化物包裹着再结晶晶粒,阻碍了奥氏体晶粒的长大[20]。

图6 不同双道次变形条件变形后保温30 min 和60 min 的显微组织Fig.6 The microstructure of different two-pass deformation conditions after deformation and holding for 30 min and 60 min

2.4 双道次降温变形和保温时间对显微组织的影响

图7 为1 180 ℃-40%+15 min+1 150 ℃-40%双道次变形保温不同时间的显微组织。对比图6 和图7 可以看出,GH5188 合金在其他变形条件相同的条件下,随着第二道次变形温度的降低,试样再结晶比例降低。

图7 1 180 ℃-40%+15 min+1 150 ℃-40%双道次变形后保温不同时间的显微组织Fig.7 The microstructure of 1 180 ℃-40%+15 min+1 150 ℃-40% double-pass deformation and heat preservation for a different times

对比双道次变形后保温温度对显微组织的影响,当保温温度由1 180 ℃降低到1 150 ℃,发生静态再结晶的能力显著下降,随着保温温度的降低,不容易发生静态再结晶;在1 150 ℃保温时,当保温时间由30 min 延长到90 min时,发生静态再结晶的现象不明显,当时间延长到120 min 时可观察到明显的静态再结晶。

3 结论

1)GH5188 合金变形量为50%的热加工图中存在两个高功率耗散率区和两个低功率耗散率区:高功率耗散率区的边界条件分别为1 050~1 175 ℃、0.01~0.1 s-1和1 200~1 225 ℃、0.01~1 s-1;低功率耗散率区的边界条件分别为975~1 150 ℃、0.01~10 s-1和1 150~1 225 ℃、0.1~10 s-1。

2)第一道次变形后保温时间过长不利于第二道次变形过程中动态再结晶的发生。

3)双道次变形后进行保温时,发生了明显的再结晶现象,且随着保温时间的增加,晶粒未发生明显的长大。

4)随着第二道次变形温度的降低,试样再结晶比例降低,随着保温温度的降低,越不容易发生静态再结晶。