聚氨酯减振浮置板轨道结构减振参数研究

王梦林 陈宪麦

1.中国铁路设计集团有限公司,天津 300308;2.中南大学土木工程学院,长沙 410075

在城市轨道交通领域,浮置板轨道结构因其良好的减振降噪性能而被广泛应用。聚氨酯隔振垫浮置板减振技术首创于奥地利,2012年重庆市轨道交通六号线会展中心支线工程首次引进该技术并进行试验性铺设,减振降噪效果良好。我国研究人员相继开展了聚氨酯隔振垫轨道结构减振性能试验[1-2]、聚氨酯固化道床技术开发[3]、聚氨酯弹性充填层板式轨道结构方案[4-5]、聚氨酯固化道床减振性能[6-7]等方面的研究。为深入了解聚氨酯作为减振材料的减振性能和关键参数对减振性能的影响,开展聚氨酯减振浮置板轨道结构动力学特性和减振性能研究具有重要的理论意义和工程价值。本文建立车辆-轨道系统动力分析模型,研究轨道板厚度、扣件刚度、减振垫刚度对聚氨酯减振浮置板轨道结构动力响应的影响,以期为该轨道结构的选型设计提供理论基础。

1 车辆-轨道系统力学模型

基于车辆-轨道耦合动力学理论[8],建立车辆-轨道系统动力分析模型,探究聚氨酯减振浮置板轨道结构减振关键参数的取值。车辆-轨道系统动力分析模型主要包括车辆模型、轨道模型、轮轨接触模型、轨道不平顺模型。

1.1 车辆模型

车辆采用计算精度较高、可靠性较强的整车模型进行模拟[9]。车辆模型由车体、转向架和轮对共7个刚体组成,车体和转向架考虑除伸缩外的其余5个自由度,轮对考虑除伸缩、点头外的其余4个自由度,共有31个自由度。车辆选择我国城市轨道交通常用的地铁A型车。

1.2 轨道模型

聚氨酯减振浮置板轨道结构由钢轨、扣件系统、预制轨道板、聚氨酯减振垫、自密实混凝土基底、仰拱回填层、圆形限位凸台等组成。动力计算数值积分时采用定步长,步长为0.001 s。选用60 kg∕m钢轨。钢轨、轨道板、聚氨酯减振垫、自密实混凝土基底、仰拱回填层、圆形限位凸台均采用八节点实体单元模拟,扣件系统采用连接单元模拟[10]。不考虑轨道结构与隧道、隧道与土体之间的耦合作用,建模时将隧道及外围土体简化为固定体,对轨道结构仰拱回填层底部施加固定约束。为消除边界效应,建立10块轨道板的轨道结构模型(长48 m),分析中间2块轨道板的动力响应变化。

1.3 轮轨接触模型

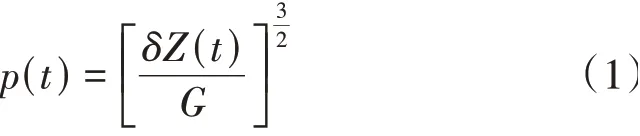

工程领域中进行车辆-轨道系统动力仿真分析时,通常应用赫兹非线性弹簧接触理论[8]模拟车辆-轨道法向耦合关系。赫兹非线性弹簧接触理论计算轮轨垂向作用力p(t)的公式为

式中:G为常数,m∕N2∕3;δZ(t)为轮轨之间的弹性压缩量,m。

车辆-轨道切向耦合关系采用罚函数摩擦模型进行模拟。在求解轮轨切向耦合关系时,罚函数摩擦模型允许轮轨之间发生弹性滑动,可实现自动选择罚刚度计算。

1.4 轨道不平顺模型

模拟城市轨道交通中长波随机不平顺时,采用地铁轨道交通振动研究中广泛采用的美国6级轨道不平顺谱[11]。选用国内外在轮轨高频振动研究中模拟轨道短波随机不平顺时普遍采用的Sato谱[12]进行轨道短波随机不平顺旳模拟。

1.5 模型验证

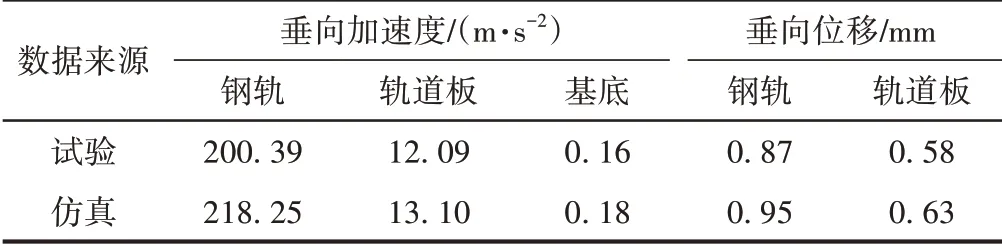

基于文献[4]中现场试验的具体工况,利用本文方法建立车辆-轨道结构模型,计算相关动力响应,并与文献[4]中的试验结果进行对比,见表1。计算时取列车速度v=80 km∕h。

表1 仿真结果与试验结果对比

由表1可知,仿真计算结果的轨道结构各部件垂向加速度及位移比文献试验结果略大,但相差不大。因此,本文车辆-轨道系统动力分析模型的建模方法是合理可靠的。

2 评价指标

轨道动力学理论分析中常采用的评价指标包括垂向位移、垂向加速度、加速度振级等[13]。通过分析各减振参数对各评价指标的影响,评价轨道系统的减振性能。

根据CJJ∕T 191—2012《浮置板轨道技术规范》[14],测量与评价浮置板轨道结构减振效果时,对于地下线路,测点选在轨面上(1.25±0.25)m内的隧道壁上。为简化计算,本文主要用混凝土基底垂向加速度振级来衡量轨道结构的减振效果。加速度振级的计算采用国际标准化组织制订的ISO2631标准规定的计算方法[15-16],加速度振级La计算式为

式中:arms为振动加速度有效值;a0为基准加速度,工程领域取1×10-6m∕s2。

3 减振参数的影响

取列车速度v=60 km∕h,轨道板长度为4 800 mm,宽度为2 400 mm,计算分析轨道板厚度、扣件刚度、减振垫刚度对聚氨酯减振浮置板轨道结构动力响应的影响。v=60 km∕h时,轨道结构各部件垂向加速度及位移时程曲线见图1。

图1 v=60 km∕h时轨道结构各部件垂向加速度及位移时程曲线

3.1 轨道板厚度对轨道结构动力响应的影响

计算时,扣件刚度取40 kN∕mm,减振垫刚度取0.018 MPa∕mm。轨道板厚度分别为140、180、220、260、300、340、380 mm时,聚氨酯减振浮置板轨道结构各部件动力响应的变化曲线见图2。可知:随着轨道板厚度增大,钢轨垂向加速度相应增大,而钢轨垂向位移、轨道板垂向加速度、基底垂向加速度显著减小,可有效降低下部结构的振动。但是,轨道板厚度增大会带来轨道质量急剧增加、轨道基础空间增大等问题,给轨道结构施工、养护维修带来诸多挑战。因此轨道板设计时在考虑轨道质量、轨道基础空间、轨道板强度和耐久性的同时,适度增大轨道板的厚度,结合工程经验,建议轨道板厚度取260~300 mm。

图2 不同轨道板厚度下轨道结构各部件动力响应

3.2 扣件刚度对轨道结构动力响应的影响

计算时,轨道板厚度取260 mm,减振垫刚度取0.018 MPa∕mm。扣件刚度分别为10、20、30、40、50、60、70 kN∕mm时,聚氨酯减振浮置板轨道结构各部件动力响应的变化曲线见图3。可知:随着扣件刚度减小,钢轨垂向位移增大,而钢轨、轨道板、基底垂向加速度不同程度减小。若能保证轨道几何形位,且轨道结构动力响应满足规范要求,扣件刚度的降低可有效降低轨道结构动力特性。因此,建议扣件刚度取20~40 kN∕mm。

图3 不同扣件刚度下轨道结构各部件动力响应

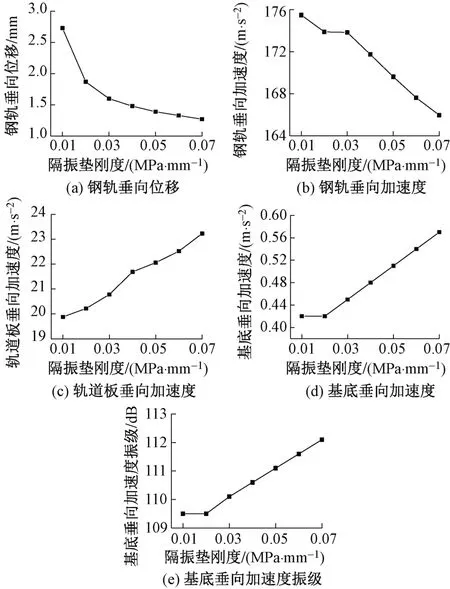

3.3 减振垫刚度对轨道结构动力响应的影响

轨道板厚度取260 mm,扣件刚度取40 kN∕mm。减 振 垫 刚 度 分 别 为0.01、0.02、0.03、0.04、0.05、0.06、0.07 MPa∕mm时,聚氨酯减振浮置板轨道结构各部件动力响应的变化曲线见图4。可知:随着减振垫刚度增大,钢轨垂向位移及垂向加速度减小,轨道板及基底垂向加速度平稳增大。减振垫刚度越小,弹性变形越大,越能够吸收较多振动能量,轨道结构减振效果越好。因此,减振垫刚度取0.02~0.03 MPa∕mm时轨道结构减振效果较好。

图4 不同减振垫刚度下轨道结构各部件动力响应

4 结论

1)轨道板厚度增大会导致钢轨垂向加速度相应增大,而钢轨垂向位移、轨道板垂向加速度、基底垂向加速度显著减小。综合考虑轨道质量、轨道基础空间、轨道板强度和耐久性,建议轨道板厚度取260~300 mm。

2)扣件刚度减小会导致钢轨垂向位移增大,而钢轨、轨道板、基底垂向加速度不同程度减小。建议扣件刚度取20~40 kN∕mm。

3)减振垫刚度增大会导致钢轨垂向位移、垂向加速度减小,而轨道板、基底垂向加速度平稳增大。建议减振垫刚度取0.02~0.03 MPa∕mm。