异氰酸酯封端多元聚醚改性有机硅的制备及应用研究

李惠龙,吴明华,2

[1.浙江理工大学纺织科学与工程学院(国际丝绸学院),浙江杭州 310018;2.生态染整技术教育部工程研究中心,浙江杭州 310018]

真丝织物具有优异的亲肤性,给人以无比的舒适感,具有质地光滑柔软、手感柔和、轻薄透气等特性,但也存在易起皱和湿弹性差等问题,这在一定程度上限制了其应用[1-2]。因此,需要对真丝织物进行抗皱整理以改善服用性。早期以N-羟甲基酰胺类树脂作为抗皱整理剂,发现其在真丝织物整理以及服用过程中会释放游离甲醛,对人体造成较大伤害[3]。因此,研究人员将目光转向环保型抗皱整理剂的开发。目前环保型的抗皱整理剂包括环氧类、二醛类、羧酸类、反应性有机硅类以及一些天然聚合物[4-9]。二醛类[5]、羧酸类[9]抗皱整理剂抗皱效果一般,并且经过整理的织物容易出现脆化、泛黄现象。反应性有机硅类抗皱整理剂兼具有机硅的柔滑特点以及反应性基团的交联特性而受到研究人员的广泛关注和研究[10-11]。但是,目前多数研究者采用双端接枝以及通过替换反应性基团来提高抗皱性能,缺乏对有机硅链长、附带反应性基团数量及其相互作用对真丝织物抗皱性能影响的研究。

本实验采用自制含氢聚硅氧烷与聚醚反应制备多元聚醚改性硅油,并用异氰酸酯基对聚醚进行封端以及封闭异氰酸酯基,制备出一种新型含多反应性基团的聚醚改性聚硅氧烷,并以此作为有机硅抗皱整理剂,用于真丝织物的抗皱整理,研究聚醚改性聚硅氧烷的链长对抗皱性能的影响,优化了整理工艺条件,测定整理真丝织物的性能,并与市售的乙二醛、柠檬酸抗皱整理剂进行对比。

1 实验

1.1 材料与仪器

材料:含氢硅油(聚硅氧烷,自制,含氢量为0.372%、0.281%、0.232%、0.196%),4,4′-二环己基甲烷二异氰酸酯(纯度90%)、甲乙酮肟(分析纯)(上海麦克林生化科技有限公司),氯铂酸(南京化学试剂股份有限公司),甲苯、丙酮(分析纯,杭州双林化工试剂有限公司),烯丙基聚氧乙烯醚(APEG)、脂肪醇聚氧乙烯醚(工业级,江苏省海安石油化工厂),真丝织物(嘉兴百丝特纺织有限公司)。

仪器:RJ-350 轧车(上海双翼实业公司),M-6 连续式焙烘机(杭州三锦科技有限公司),YG(B)541D-Ⅰ型全自动数字式织物折皱弹性仪、万能拉力测试机(东莞市中皓试验设备有限公司),WSD-3C 智能白度测试仪(北京康光光学仪器有限公司),PhabrOmeter型智能风格仪(美国Nu Cybertek 公司)。

1.2 多元聚醚改性硅油的制备

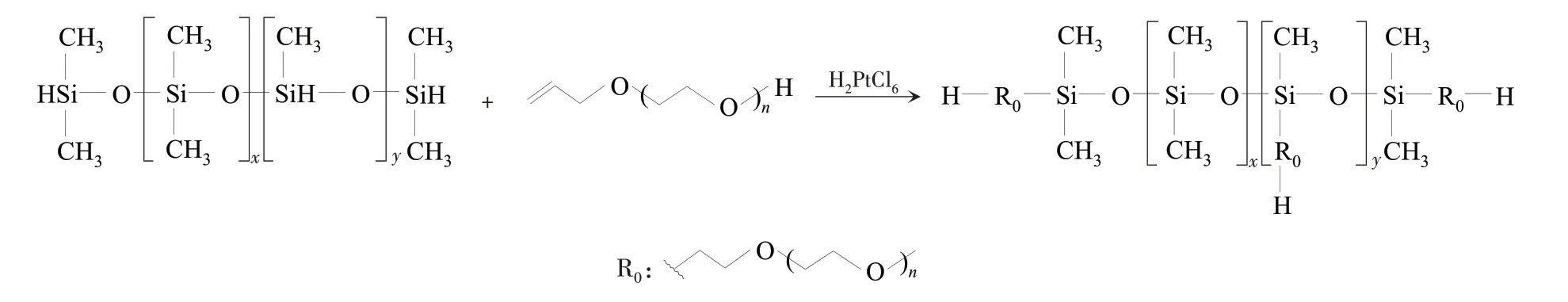

采用氮气置换带有转子、温度计、冷凝管的四口烧瓶中的空气后,加入一定比例含氢硅油、烯丙基聚氧乙烯醚[n(Si—H)∶n(CC)=1.0∶1.2]以及甲苯(溶剂)30%(对反应原料质量),升温至50 ℃,加入氯铂酸(催化剂)并保温30 min,再升温至90 ℃,保温反应4 h,真空蒸馏脱去甲苯,得到多元聚醚改性聚硅氧烷。反应方程式如下:

1.3 异氰酸酯基封端多元聚醚改性硅油的制备

先将4,4′-二环己基甲烷二异氰酸酯和多元聚醚改性聚硅氧烷分别溶于丙酮中,再将4,4′-二环己基甲烷二异氰酸酯的丙酮溶液加入充满氮气的四口烧瓶中,升温至50 ℃后,将多元聚醚改性聚硅氧烷丙酮溶液通过恒压滴液漏斗缓慢滴加到四口烧瓶中并剧烈搅拌,保持搅拌状态2 h 滴完,后加入催化剂(二月桂酸二丁基锡),再升温至60 ℃反应30 min,加入甲乙酮肟对产物上的异氰酸酯基进行封端反应30 min,通过丙酮-二正丁胺滴定检测剩余异氰酸酯基的含量,直至游离异氰酸酯基含量不再变化。反应方程式如下:

1.4 整理工艺

将异氰酸酯基封端的多元聚醚改性聚硅氧烷与脂肪醇聚氧乙烯醚按质量比4∶1 混合均匀(质量分数20%),边搅拌边加水,配制成一定浓度的整理液;室温下浸轧真丝织物(二浸二轧,带液率100%),80 ℃预烘3 min,然后在一定温度下焙烘一定时间,放冷后恒温恒湿(25 ℃,相对湿度65%)处理24 h,待用。

1.5 测试

折皱回复角:参考GB/T 3819—1997《纺织品 织物折痕回复性的测定回复角法》进行测试,用缓弹折皱回复角进行表征。

断裂强力保留率:参考GB/T 3923.1—1997《纺织品织物拉伸性能第1 部分:断裂强力和断裂伸长率的测定条样法》,用万能拉力实验机进行测试,按照下列公式计算断裂强力保留率:

白度:参考GB/T 17644—2008《纺织纤维白度色度试验方法》,使用智能白度仪进行测试,测试5 次,取平均值。

相对手感值(硬挺度、柔软度、光滑度):采用智能风格仪进行测试,最大限度避免其他因素干扰。

耐水洗性:参考GB/T 3921—2008《纺织品 色牢度试验耐皂洗色牢度》,对织物进行多次洗涤,在烘干后进行折皱回复角的测试,由此评价整理后织物的耐水洗性。

2 结果与讨论

2.1 红外光谱

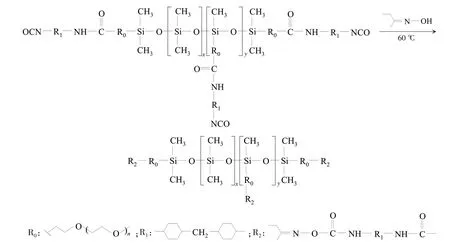

由图1a 可以看出,2 966、2 902 cm-1分别为—CH3、—CH2—上C—H 的振动峰,2 160 cm-1为Si—H的伸缩振动峰,1 260 cm-1为Si—CH3的弯曲振动峰,1 094、1 028 cm-1分别为硅氧烷链骨架上Si—O 的伸缩振动峰,800 cm-1为Si—C 的伸缩振动峰,这些都是归属于聚硅氧烷的特征峰。由图1b 可以看出,含氢聚硅氧烷经过聚醚接枝改性后,在3 462 cm-1处出现了—OH 的振动吸收峰以及醚基(—O—)与水的氢键峰的重叠峰,2 160 cm-1处的Si—H 振动吸收峰消失以及1 671 cm-1处的CC 伸缩振动峰没有出现,这些结果表明含氢硅油与烯丙基聚氧乙烯醚之间成功发生硅氢加成反应。由图1c 可以看出,—OH 的特征峰消失,在3 320、1 456 cm-1处出现—NH—的伸缩及变形振动峰,在1 719 cm-1处出现CO 的伸缩振动峰,这些都是归属于氨基甲酸酯的特征峰;在2 260 cm-1处无—NCO 的吸收峰,在1 641 cm-1处出现肟基的吸收峰,这是异氰酸酯基被封闭的缘故。

图1 不同种类聚硅氧烷的FT-IR 图

2.2 聚醚改性聚硅氧烷分子质量对整理织物性能的影响

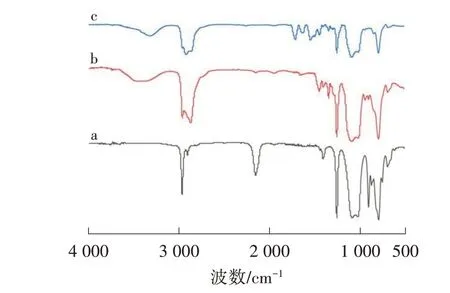

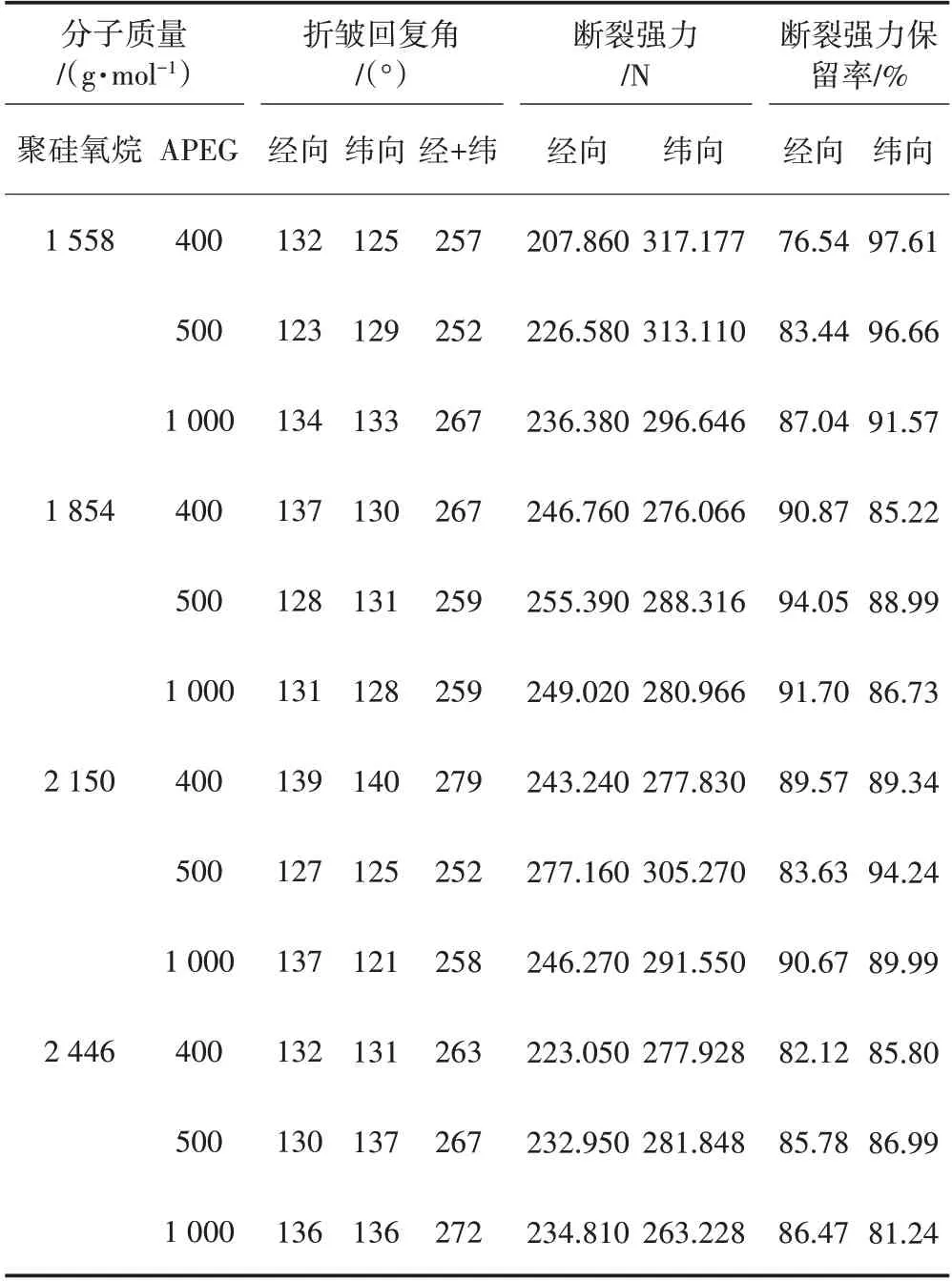

固定D4H和HMM 的投料质量,通过改变D4与D4H的物料比,制备不同分子质量(含氢量相同)的系列多元含氢聚硅氧烷,以此与烯丙基聚醚进行硅氢加成反应,制备多元聚醚改性聚硅氧烷。研究多元聚醚改性聚硅氧烷分子中聚硅氧烷链段分子质量对整理真丝织物性能的影响,结果如表1所示。

表1 聚醚改性聚硅氧烷分子质量对整理织物性能的影响

由表1可以看出,对于分子质量为400 g/mol的烯丙基聚醚改性的聚硅氧烷,随着聚硅氧烷分子质量的增加,整理织物的折皱回复角逐渐增大。当聚硅氧烷的分子质量为2 150 g/mol时,整理织物的折皱回复角达到最大值(279°);聚硅氧烷分子质量继续增加,整理织物的折皱回复角减小。这是因为在合成聚硅氧烷时增加了D4的量,聚硅氧烷分子质量也增加,聚硅氧烷分子中相邻硅氢键之间的距离变长,因此聚硅氧烷上接枝的聚醚之间的距离也在不断拓宽。当聚硅氧烷分子质量小于2 150 g/mol时,聚硅氧烷上相邻的硅氢键距离较近,导致接枝上的聚醚之间距离也较近,聚醚链段过长会导致相互之间缠结,使得整理剂上的活性基团与纤维之间形成的交联减少,制备的整理剂抗皱性能不佳;当聚硅氧烷分子质量为2 150 g/mol、APEG 分子质量为400 g/mol 时,相邻接枝的聚醚间距适宜,使得整理剂具有较好的抗皱性能;当聚硅氧烷分子质量大于2 150 g/mol时,随着聚硅氧烷分子质量增大,整理剂分子的疏水性变得过大,在整理时难以与真丝织物纤维接触进而反应,因而整理效果变差。因此,当聚硅氧烷分子质量为2 446 g/mol时,相邻接枝的聚醚间距已经变得足够大,APEG 的链长成为影响整理剂抗皱性能的主要因素,聚醚的分子质量越大,则亲水链段越长,进而整理剂亲水性变强,有利于整理剂与真丝织物纤维接触而反应,所以长链段聚醚接枝聚硅氧烷对应的抗皱整理剂性能有所提升。

2.3 整理工艺优化

2.3.1 整理剂用量

在综合以上研究的基础上,选择分子质量为400 g/mol 的烯丙基聚氧乙烯醚、分子质量为2 150 g/mol的聚硅氧烷所合成的异氰酸酯封端的多元聚醚改性聚硅氧烷作为抗皱整理剂对真丝织物进行抗皱整理。固定焙烘温度为140 ℃、焙烘时间为5 min,研究整理剂用量对整理后真丝织物性能的影响,结果如表2所示。

表2 整理剂用量对整理真丝织物性能的影响

由表2 可以看出,随着整理剂用量的增加,织物的折皱回复角逐渐增大;当整理剂用量为20 g/L 时,织物的折皱回复角达到最大值;再继续增加整理剂用量,织物折皱回复角变化不大,趋于恒定。这是因为随着整理剂用量的增加,整理到织物上的整理剂也增加,通过浸轧使部分整理剂进入织物内部,在高温作用下整理剂沉积在织物表面以及织物与纤维的间隙中,或者部分整理剂与纤维交联,阻止纤维间的相对滑移,使织物的抗皱性能提升。当整理剂用量达到一定量时,可沉积处的沉积和可交联处的交联达到饱和,因而整理织物的抗皱性能也趋于恒定不再增加。整理剂过量,沉积包覆在纤维表面的整理剂分布均匀性减弱,使抗皱效果提升不大,更多的是使纤维间的应力集中导致织物的断裂强力保留率下降。因此,整理剂用量选择20 g/L 为宜。

2.3.2 焙烘温度

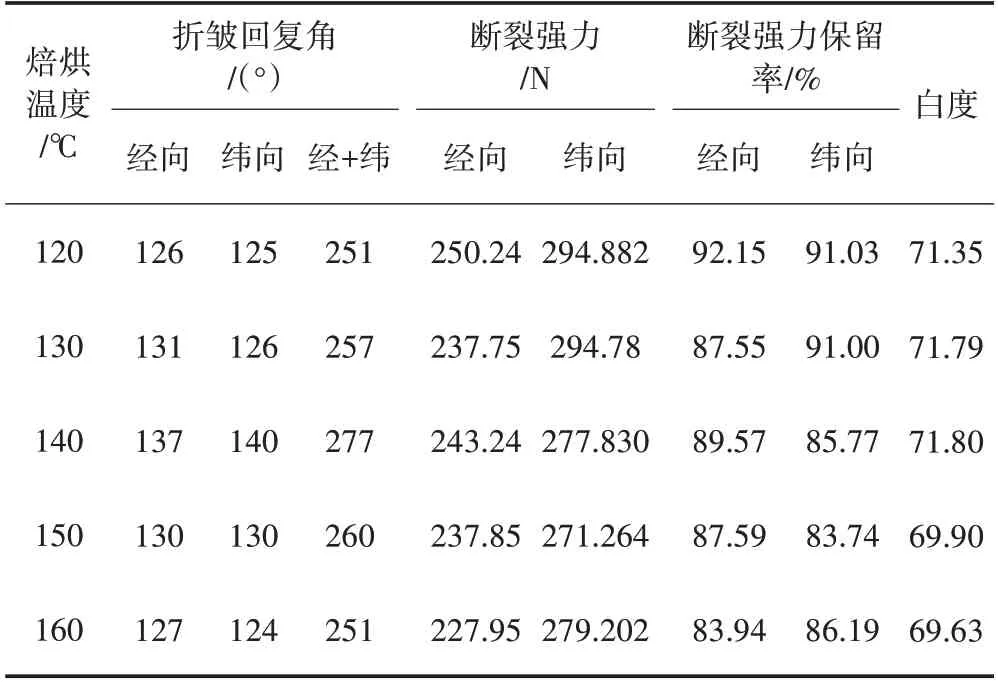

由表3 可以看出,当焙烘温度小于140 ℃时,随着焙烘温度的升高,整理后织物的折皱回复角不断提升;当温度达到140 ℃,整理织物的折皱回复角达到最大值;继续升高焙烘温度时,整理后织物的折皱回复角逐渐减小。这是因为温度升高有利于整理剂在织物中扩散,有利于整理剂上的异氰酸酯基不断解封并与纤维上的活性基团反应,同时整理剂也存在自身的缩合反应,形成大分子网状结构包覆在纤维表面,从而大大提升织物的抗皱性能。而当温度高于140 ℃时,温度过高可能会导致纤维结构被破坏或分解,使整理后织物的抗皱性能出现下降趋势。随着焙烘温度的升高,整理后织物的断裂强力保留率及白度大体呈现下降趋势,说明高温对真丝织物起到一定的破坏性。因此,焙烘温度选择140 ℃为宜。

表3 焙烘温度对整理真丝织物性能的影响

2.3.3 焙烘时间

由表4 可以看出,当焙烘时间少于5 min 时,随着焙烘时间的延长,织物的折皱回复角逐渐提升;当焙烘时间为5 min 时,织物的折皱回复角达到最大值;继续延长焙烘时间,折皱回复角开始慢慢减小。这是因为焙烘时间延长有利于整理剂在织物中扩散,有利于整理剂上的异氰酸酯基与纤维上的活性基团充分反应,从而大大提升织物的抗皱性能;当焙烘时间为5 min 时,整理剂与真丝织物上的活性基团达到最大限度的交联;当焙烘时间大于5 min 时,真丝织物长时间在高温下焙烘可能会导致纤维的结构被破坏或分解,使整理后织物的抗皱性能出现下降趋势。整理后织物的断裂强力保留率和白度也呈现大体下降的趋势。因此,焙烘时间选择5 min为宜。

表4 焙烘时间对整理真丝织物性能的影响

2.4 整理织物的性能

2.4.1 耐洗性

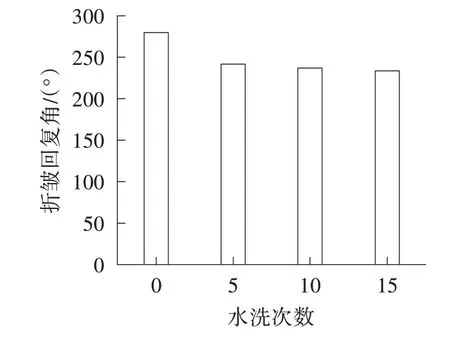

由图2 可以看出,经过5 次水洗,整理织物的折皱回复角有一定下降(242°);继续增加水洗次数,整理织物的折皱回复角趋于恒定(约239°)。水洗结果表明整理织物的防皱性能具有一定的耐洗性,这是由于织物在皂洗的作用下,首先将沉积在纤维表面的整理剂清洗下来,造成折皱回复角下降;而后由于整理剂经自身缩合成的网状大分子膜和整理剂与纤维之间形成稳定的共价交联,具有一定的耐洗性。

图2 整理后织物的耐水洗性

2.4.2 其他性能

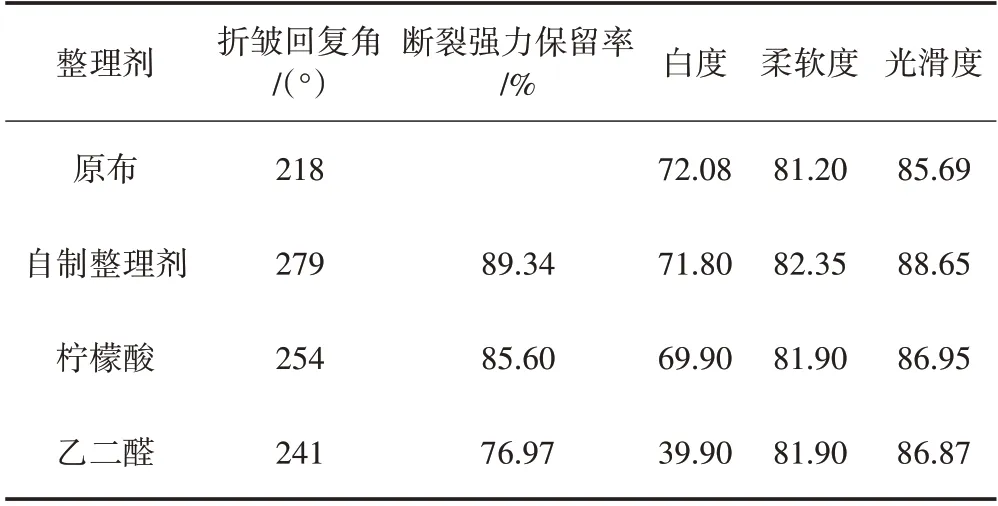

由表5 可知,经自制整理剂整理后的织物折皱回复角提高了61°,抗皱效果明显高于市售的乙二醛、柠檬酸类抗皱整理剂;断裂强力保留率为89.34%,高于市售的乙二醛、柠檬酸类抗皱整理剂;白度损失低于市售的乙二醛、柠檬酸类抗皱整理剂;柔软度和光滑度均有提升。

表5 不同整理剂整理织物的性能

3 结论

(1)以端及侧链含氢硅油与烯丙基聚氧乙烯醚为原料,合成多元聚醚改性聚硅氧烷,引入含异氰酸酯基的活性基团,合成具有热解封性能的异氰酸酯封端多元聚醚改性聚硅氧烷。

(2)当含氢硅油分子质量为2 150 g/mol、烯丙基聚氧乙烯醚分子质量为400 g/mol 时,所合成的异氰酸酯基封端的多元聚醚改性聚硅氧烷具有良好的抗皱性能。

(3)异氰酸酯基封端的多元聚醚改性聚硅氧烷整理剂的优化整理工艺为:整理剂用量20 g/L,焙烘温度140 ℃,焙烘时间5 min;整理后的织物具有良好的抗皱效果,白度、柔软度及光滑度良好。