碳纳米管导电棉织物的制备及其性能研究

肖 畅,王梓鑫,王雨晨,肖 沭,吴宗淮,殷允杰,王潮霞

(江南大学纺织科学与工程学院,江苏无锡 214122)

棉纤维作为天然有机高分子材料[1-2],来源广泛,具有良好的吸湿性、穿着舒适性、生物相容性以及降解性[3-4]。棉纤维以其优良的服用性能被广泛应用于服装面料、装饰织物和产业用织物等领域[5]。采用导电材料对棉织物进行复合整理,可以开发导电棉织物[6-7],从而拓宽棉织物在智能服装和医疗监测服装等领域的应用。

碳纳米管具有较高的电导率[8]、优异的机械强度、金属和半导体性能[9-11]以及循环寿命长等特点,可以应用于微探针、发光器件和电磁屏蔽材料的制备[12-13]。织物基碳纳米管涂层材料与常规导电材料相比具有更好的柔韧性、可折叠性以及实用性,在可穿戴服饰[14]、柔性传感器[15-16]等领域具有非常广泛的应用前景。

本实验将黏合剂、增稠剂和碳纳米管分散液混合制备碳纳米管导电浆料,并采用丝网印花法将其印制到棉织物上形成均匀的导电涂层。研究碳纳米管用量、黏合剂用量、焙烘温度、焙烘时间对碳纳米管导电棉织物导电性能的影响,并分析碳纳米管导电棉织物的耐摩擦色牢度、耐水洗色牢度和透气性。

1 实验

1.1 材料与仪器

材料:纯棉织物(单位面积质量126 g/m2),碳纳米管,增稠剂(上海誉辉化工有限公司),黏合剂(济南勃慈商贸有限公司)。

仪器:8846A 数字万用表(美国福禄克电子仪器仪表公司),SU1510 型扫描电子显微镜(日立高新技术集团),R-3 焙烘机(台湾瑞比染色试机有限公司),SW-12A 型耐洗色牢度实验机(温州市大荣纺织仪器有限公司),YG461E-Ⅲ型全自动透气量仪(宁波纺织仪器厂),圆盘式织物耐磨仪(南通宏大实验仪器有限公司)。

1.2 实验方法

1.2.1 碳纳米管复合导电浆料的配制

量取一定量1 g/L 碳纳米管分散液,加入适量去离子水,以9 000 r/min 均质搅拌30 min,待分散液均匀后,加入2%~10%黏合剂和2%增稠剂,混合后搅拌均匀。室温下将混合浆料置于真空干燥箱中,在真空负压下除去其中的泡沫,制得碳纳米管导电浆料。

1.2.2 碳纳米管导电织物的制备

将纯棉织物裁剪为15 cm×30 cm 大小,将其平铺于150 目的丝网印花框(印制面积6 cm×18 cm)下,将制备好的碳纳米管导电浆料沿着印花框横向倒在其表面。通过橡胶刮刀将碳纳米管导电浆料沿着印花框的纵向刮涂(45°)于纯棉织物表面。刮涂完毕后,将其置于80 ℃烘箱中预烘5 min,再放入150 ℃焙烘箱中焙烘3 min。

以上丝网印花过程可以多次重复,对纯棉织物进行多次涂层,从而获得导电性能优异的碳纳米管导电棉织物。

1.3 测试

1.3.1 表观形貌

分别剪取一小块纯棉织物和碳纳米管导电棉织物,将其粘贴在测试台座上。对贴有测试样品的台座进行喷金处理,采用扫描电子显微镜,在不同放大倍数下观察纯棉织物的微观形貌和碳纳米管导电浆料在棉织物表面的分布情况。

1.3.2 导电性能

选择合适的测试程序,采用数字万用表测试碳纳米管导电棉织物的表面电阻。在测试过程中,织物接入长度为2 cm,每个样品分别测试5 个不同的位置,取平均值。

1.3.3 耐摩擦色牢度

参考GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,分别用干或湿的标准棉样布摩擦碳纳米管导电棉织物,摩擦10 次,在适宜的光源下采用沾色用灰色样卡评定其沾色级数。

1.3.4 耐皂洗色牢度

将碳纳米管导电棉织物浸渍于装有皂洗液(皂片5 g/L)的钢杯中,采用耐洗色牢度实验机在40 ℃下皂洗30 min,取出布样,水洗、烘干。参考GB/T 12490—2007《纺织品色牢度试验耐家庭和商业洗涤色牢度》进行测试。

1.3.5 透气性能

参考ASTM D737—2018《纺织织物透气性的标准测试方法》,采用全自动透气量仪进行测试。测试设定的压差为100 Pa,试样面积为20 cm2,同一试样分别测试3个不同点,取平均值。

2 结果与讨论

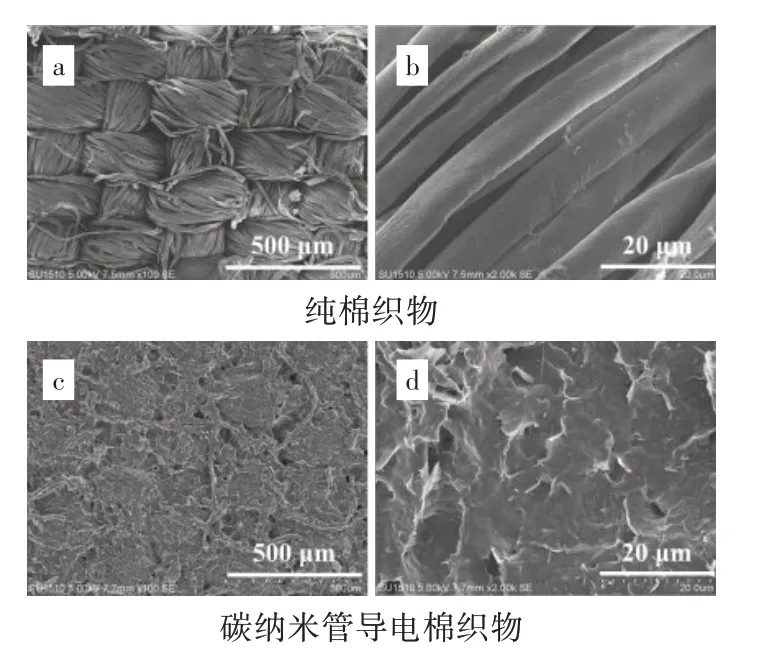

2.1 SEM

由图1a、图1b 可以看出,纯棉织物表面纤维排列较为规则、平整,大部分纤维呈中空腰圆形结构,且各纤维间存在较大空隙。由图1c 可以看出,当在纯棉织物表面均匀地印制一定厚度的碳纳米管导电浆料后,纯棉纤维之间的空隙基本被填充,导电浆料在织物表面形成致密的涂层。由图1d 可以看出,导电浆料在棉织物表面呈连续分布状,这种分布情况使接入电压后,电子在传输过程中受到的阻碍较小,从而赋予棉织物优异的导电性能。

图1 纯棉织物和碳纳米管导电棉织物的SEM 图

2.2 影响碳纳米管导电棉织物导电性能的因素

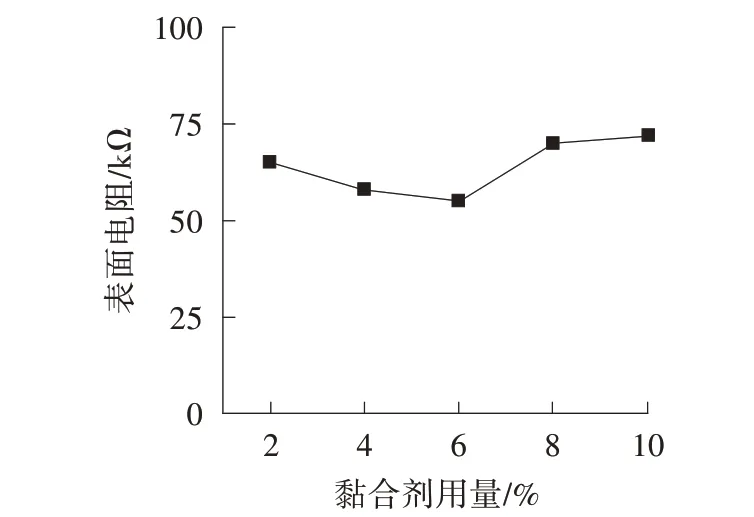

2.2.1 黏合剂用量

由图2 可以看出,当黏合剂用量为2%时,碳纳米管导电棉织物的表面电阻约为6.50×104Ω。随着黏合剂用量的增加,碳纳米管导电棉织物的表面电阻呈现先下降后上升的趋势;黏合剂用量为6%时,表面电阻达到最低值。原因可能是当黏合剂用量小于6%时,作为高分子成膜物质的黏合剂不足以在织物表面形成网状结构,因此很难将碳纳米管导电浆料粘附于织物表面,表面电阻增大;当黏合剂用量大于6%时,较多的黏合剂分散在碳纳米管导电浆料中,使碳纳米管不能形成连续分布,增大了电子传输规程的阻碍,表面电阻增大,导电性能降低。

图2 黏合剂用量对碳纳米管导电棉织物导电性能的影响

2.2.2 碳纳米管用量

由图3 可以看出,当碳纳米管用量为0.1%时,碳纳米管导电棉织物的表面电阻约为4.60×104Ω。加入1%的碳纳米管后,表面电阻迅速下降至1.60×104Ω,而且随着碳纳米管用量的增加,碳纳米管导电棉织物的表面电阻呈下降趋势,并逐渐趋于稳定。当碳纳米管用量为2.5%时,碳纳米管导电棉织物的表面电阻约为1.50×104Ω。原因可能是随着碳纳米管用量的增加,其自身可以形成导电网络,并且在黏合剂的作用下,能够在导电网络体系之间产生桥连效果,填补棉纤维间的空隙,增强导电浆料的连续分布,从而提高棉织物的导电性能。

图3 碳纳米管用量对碳纳米管导电棉织物导电性能的影响

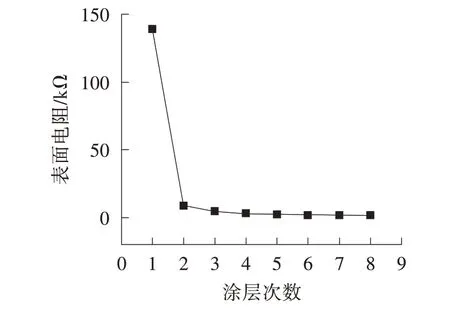

2.2.3 导电浆料涂层次数

对棉织物进行不同次数的涂层,碳纳米管导电浆料在其表面的附着量不同,势必会对棉织物导电性能产生很大影响。由图4 可知,涂层次数为1 时,碳纳米管导电棉织物的表面电阻约为1.32×105Ω;当涂层次数为2 时,碳纳米管导电棉织物的表面电阻骤降;其后,随着涂层次数的增加,碳纳米管导电棉织物的表面电阻趋于稳定;当涂层次数为6 时,碳纳米管导电棉织物的表面电阻约为200 Ω。这是由于随着涂层次数的增加,碳纳米管导电浆料在纯棉织物上的附着量增加,而且堆积得更加紧密。与此同时,碳纳米管导电棉织物表面形成了更多的导电网络通路,从而增强其导电性能。但是当涂层次数达到一定值后,紧密排列的碳纳米管导电浆料已经完全覆盖在棉织物表面,能够起导电作用的碳纳米管达到饱和状态。因此,碳纳米管导电棉织物的表面电阻趋于稳定,不再随着涂层次数的增加而变化。

图4 涂层次数对碳纳米管导电棉织物导电性能的影响

2.2.4 焙烘温度

由图5 可以看出,当焙烘温度为130 ℃时,碳纳米管导电棉织物的表面电阻约为1.30×105Ω。随着焙烘温度的升高,碳纳米管导电棉织物的表面电阻维持在1.35×105Ω 左右,即焙烘温度对碳纳米管导电棉织物的导电性能影响较小。这可能是由于在原始状态下黏合剂以乳液粒子的形式存在,而且只要焙烘温度高于黏合剂的最低成膜温度,便可以使黏合剂中的水分蒸发,乳液颗粒变形,最后出现乳液中聚合物颗粒相互扩散而连接成膜的现象,而130 ℃已经高于黏合剂的最低成膜温度,因此,继续升高焙烘温度不能改变碳纳米管导电棉织物上导电浆料的附着量,对导电性能的影响也不大。

图5 焙烘温度对碳纳米管导电棉织物导电性能的影响

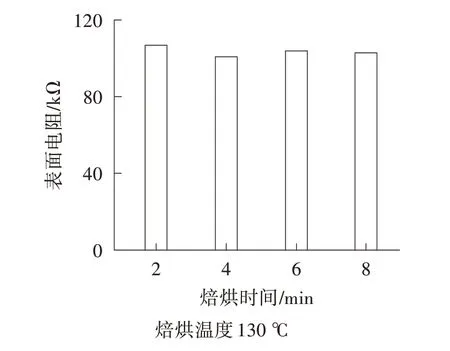

2.2.5 焙烘时间

由图6 可知,经过2 min 焙烘后,碳纳米管导电棉织物的表面电阻约为1.07×105Ω,但将焙烘时间延长至4 min 时,表面电阻只是略微下降;再次延长焙烘时间,表面电阻维持在1.02×105Ω 左右。由此可见,在一定焙烘温度下,焙烘时间对碳纳米管导电棉织物的导电性能影响较小。这可能是由于黏合剂存在最短成膜时间,这一时间是水分蒸发和黏合剂乳液颗粒变形所要求的最短时间,当焙烘时间长于这一时间时,黏合剂同样已经在碳纳米管导电棉织物表面形成高分子膜,将碳纳米管导电浆料与纯棉织物相互联结。因此,继续延长焙烘时间对碳纳米管导电棉织物的导电性能影响较小。

图6 焙烘时间对碳纳米管导电棉织物导电性能的影响

2.3 碳纳米管导电棉织物的性能

2.3.1 色牢度

碳纳米管导电棉织物的色牢度见表1。

表1 碳纳米管导电棉织物的色牢度

由表1 可以看出,经不同次数涂层所制得的碳纳米管导电棉织物耐干摩擦色牢度均为2~3 级,耐湿摩擦色牢度均为2 级。碳纳米管导电棉织物的耐摩擦色牢度并没有很高,而且没有随着涂层次数的增多而改变。这主要是因为碳纳米管导电浆料与棉织物之间没有结合力,而且部分碳纳米管的棒状结构与棉织物表面垂直,经外界摩擦作用后,容易从棉织物上脱落,导致耐摩擦色牢度降低。此外,碳纳米管导电浆料中黏合剂用量较少,不能将其余棉织物更好地粘合,这可能是导致其容易脱落和耐摩擦色牢度低的另一个原因。同时,不同次数涂层所制得的碳纳米管导电棉织物的耐皂洗沾色牢度均为5 级,褪色牢度均为2~3级。

由图7 可看出,与纯棉织物相比,经干湿摩擦和皂洗后的碳纳米管导电棉织物的表面电阻均呈上升趋势。其中,纯棉织物的表面电阻为1.50×103Ω,皂洗后的碳纳米管导电棉织物的表面电阻为1.05×104Ω,导电性下降,表明皂洗对碳纳米管导电棉织物的表面电阻具有一定的影响。这主要是因为碳纳米管经羧基化后,其表面会分布一定量的羧基等水溶性基团,提高碳纳米管的水溶性,从而导致经机械应力和摩擦力作用后,部分碳纳米管发生脱落,碳纳米管导电棉织物的导电性能降低。

图7 摩擦和皂洗对碳纳米管导电棉织物导电性能的影响

2.3.2 透气性

由表2 可以看出,与纯棉织物相比,碳纳米管导电棉织物的透气性能有所降低。随着涂层次数的增加,碳纳米管导电棉织物的透气率趋于稳定。当涂层次数为2 时,碳纳米管导电棉织物的透气率由初始的59.69 mm/s 降低至14.82 mm/s,继续涂层至6 次时,碳纳米管导电棉织物的透气率降低至13.52 mm/s。表明碳纳米管导电浆料对棉织物的透气性能具有一定的影响。原因可能是随着涂层次数的增加,碳纳米管导电浆料在棉织物表面的涂层厚度增加,纤维层的空隙被填充,使得空气不易通过,从而导致织物的透气性能下降。

表2 碳纳米管导电棉织物的透气性

3 结论

(1)通过丝网印花法将碳纳米管导电浆料涂层于棉织物表面,制备了具有优异导电性能的碳纳米管导电棉织物。当黏合剂用量为6%、碳纳米管用量为2%、增稠剂用量为2%时,所制备的碳纳米管导电棉织物的导电性能相对最佳。

(2)焙烘温度和焙烘时间的改变对碳纳米管导电棉织物的导电性能影响较小。

(3)涂层次数影响碳纳米管在棉织物表面的附着量,当涂层6 次时,碳纳米管导电棉织物的表面电阻达到200 Ω。

(4)碳纳米管导电棉织物的耐干摩擦色牢度均为2~3 级,耐湿摩擦色牢度均为2 级,且干摩擦前后,导电性能变化不大。