模糊数学感官评价结合响应面法优化低盐荞麦豆酱生产工艺

江 鹏,肖龙泉,陈雪玲,兰小艳,蒋宇海

(1.宜宾职业技术学院 五粮液技术与食品工程学院,四川 宜宾 644003;2.西南科技大学 生命科学与工程学院,四川 绵阳 621010;3.成都大学 食品与生物工程学院,四川 成都 610106)

豆酱,又名黄豆酱或大酱,距今已经有数千年的生产历史,是人们日常生活中应用最为广泛的调味品之一[1]。传统豆酱是由霉菌[2]、酵母菌[3]和乳酸菌[4]等多种微生物共同参与发酵制成的。传统豆酱的生产大多采用自然高盐发酵工艺,食盐的添加量对其风味形成具有决定性作用[5],降低食盐添加量不仅影响豆酱的风味,还会增加豆酱受杂菌污染的风险[6]。在传统豆酱发酵过程中为了抑制杂菌生长,其食盐添加量大多在11%~14%[7]。消费者长期食用高盐豆酱有害身体健康,在“健康中国”的背景下[8],低盐膳食已成为大多数人健康饮食的理念[9]。因此,研究低盐豆酱具有实现健康饮食和丰富豆酱品种的现实意义。

苦荞麦(Fagopyrum tataricum)俗称苦荞,又名鞑靼荞麦[10],是一种一年生草本双子叶植物,起源于我国西南部,生长范围遍布亚洲、欧洲和北美洲[9]。苦荞不仅营养丰富,还含有芦丁、檞皮素等黄酮类物质,是一种药食同源食物[10-11],其已广泛用于具有独特风味和健康功能的食品的加工和生产[12]。目前苦荞开发多用于茶、醋、面条、饮料、苦荞酒、饼干等产品的生产[12-13],而有关将苦荞作为原料生产荞麦豆酱工艺的报道较少。

本研究将具有保健功能的荞麦加入到豆酱生产中开发低盐荞麦豆酱[14]。拟采用模糊数学感官综合评价法,在单因素试验基础上,以荞麦豆酱的综合感官评分为响应值,通过响应面优化试验确定荞麦豆酱的最佳制作工艺条件,以期为低盐荞麦豆酱的开发和生产提供一定的参考。

1 材料与方法

1.1 材料与试剂

黄豆(非转基因)、苦荞麦、食盐(无碘):市售;氢氧化钠(分析纯)、体积分数95%乙醇(分析纯)、邻苯二甲酸氢钾(分析纯):成都市科隆化学品有限公司;米曲霉(Aspergillus oryzae)3.042、黑曲霉(Aspergillus niger)3.350:山东沂源康源生物科技有限公司;其他试剂均为国产分析纯。

1.2 仪器与设备

SPX-80-11生化培养箱:上海琅秆实验设备有限公司;S-100型中药材高速粉碎机:上海市闵行区舰艇工贸有限公司;FA2004型电子天平:上海佑科仪器仪表有限公司;HH-2型恒温水浴锅:上海力辰西仪器有限公司;101-4型恒温鼓风干燥箱:上海琅玕实验设备有限公司;HZ85-2型磁力搅拌器:北京中兴伟业仪器有限公司;SW-CJ-1FD标准型净化工作台:苏州净化设备有限公司;THZ-98AB恒温振荡器:上海一恒科学仪器有限公司。

1.3 方法

1.3.1 荞麦豆酱制作工艺流程

操作要点:

黄豆处理:选取颗粒饱满的黄豆,3倍体积的清水浸泡12 h[15],洗净后隔水蒸煮约1 h,要求手搓成粉无生心即可[16],摊冷,备用。

苦荞麦处理:将苦荞麦脱壳除杂后装入干净的布袋中清洗、晾干,再用小火将晾干后的荞麦炒成黄褐色,粉碎,备用。

制曲:将原料(苦荞麦粉添加量20%)与菌种(米曲霉∶黑曲霉=1∶1)按10 000∶5混匀后,置于恒温培养箱中,24 h之内控温35 ℃培养,24~72 h内控温30 ℃培养,期间每隔12 h翻曲1次[17]。

发酵:将酱醅和盐水按质量比1∶1混匀后(低盐质量分数为2%,高盐质量分数为14%),装瓶密封控温发酵,即可得荞麦豆酱成品[18]。

1.3.2 低盐荞麦豆酱发酵工艺优化单因素试验

为确定响应曲面优化法试验的各因素与水平,选取发酵时间、发酵温度、苦荞麦粉添加量、食盐添加量(混料后酱醅的含盐量)4个因素分别进行单因素试验[19-22],依次考察发酵时间(40 d、45 d、50 d、55 d、60 d、65 d、70 d)、苦荞麦粉添加量(10%、15%、20%、25%、30%、35%、40%、45%)、发酵温度(25 ℃、30 ℃、35 ℃、40 ℃、45 ℃、50 ℃)、食盐添加量(2%、4%、6%、8%、10%、12%、14%)对低盐荞麦豆酱氨基酸态氮含量及感官评分的影响。

1.3.3 低盐荞麦豆酱发酵工艺优化响应面试验

在单因素试验的基础上,采用Design-Expert 8.0.6软件,根据Box-Behnken试验设计原理,以低盐荞麦豆酱的感官评分(Y)为响应值,选取发酵时间(A)、苦荞麦粉添加量(B)、发酵温度(C)和食盐添加量(D)为自变量进行响应面试验,试验设计因素与水平见表1。

表1 Box-Behnken试验设计因素与水平Table 1 Factors and levels of Box-Behnken experimental design

1.3.4 低盐荞麦豆酱的感官评定

参照蒲静等[17,23]的方法并稍作修改,感官评价员由10位身心健康,且学习过食品感官评定知识的学生组成,男女各5名;从色泽、香气、滋味、组织形态4个方面对低盐荞麦豆酱样品的感官质量进行评定,具体评定标准见表2。

表2 低盐荞麦豆酱的感官评分标准Table 2 Sensory evaluation standards of low-salt buckwheat bean paste

1.3.5 模糊综合评判模型的建立

设定荞麦豆酱感官质量指标集U、评语集V、权重向量集A。感官评分集U={u1,u2,u3,u4},u1、u2、u3、u4分别表示色泽、香气、口味、组织形态。感官质量评语集V={v1,v2,v3,v4},v1、v2、v3、v4分别对应优(90分)、良(80分)、中(70分)、差(60分)。权重向量集A={a1,a2,a3,a4},根据归一化原则,a1+a2+a3+a4=1。采用强制决定法[24]确定了低盐荞麦豆酱产品的权重集合A={a1,a2,a3,a4}=(0.31,0.24,0.19,0.26)。评价体系的建立:模糊关系综合评价结果为Li=A×Ri[25],其中A表示权重集,Ri表示转换矩阵,综合评价感官评分Si=Li×V[26]。

1.3.6 分析检测

参照相关文献对低盐荞麦豆酱的氨基酸态氮含量[27]、水分含量[6]及微生物指标[17]进行检测。

1.3.7 数据处理

试验数据采用Microsoft Excel 2019和Design-Expert 8.0.6进行数据统计和响应面分析;采用OriginPro 2021软件制图。

2 结果与分析

2.1 低盐荞麦豆酱制作工艺条件优化单因素试验

2.1.1 发酵时间对低盐荞麦豆酱品质的影响

由图1可知,低盐荞麦豆酱中的氨基酸态氮含量随着发酵时间的延长逐渐增加,当发酵70 d时达到最大,为(0.59±0.05)g/100 g,分析原因可能是发酵前期酱醅中蛋白质丰富,且微生物代谢活跃,使得豆酱中的氨基酸态氮含量快速增加[17,28-29]。当发酵时间为40~55 d时,低盐荞麦豆酱感官评分随着发酵时间的延长而升高,当发酵55 d时,低盐荞麦豆酱的感官评分达到最大,为(81.35±0.41)分;当发酵55 d后,随着发酵时间的增加,氨基酸态氮含量变化较慢,且低盐荞麦豆酱的感官评分变化较小,因此,确定低盐荞麦豆酱的最佳发酵时间为55 d。

图1 发酵时间对低盐荞麦豆酱感官评分及氨基酸态氮含量的影响Fig.1 Effect of fermentation time on sensory score and amino acid nitrogen content of low-salt buckwheat bean paste

2.1.2 苦荞麦粉添加量对低盐荞麦豆酱品质的影响

由图2可知,苦荞麦粉的添加量对低盐荞麦豆酱的感官评分和氨基酸态氮含量有较大的影响,随着苦荞麦粉添加量的增加,氨基酸态氮含量和感官评分均呈先升高后下降的趋势。当苦荞麦粉添加量为30%时,低盐荞麦豆酱的氨基酸态氮含量及感官评分均最高,分别为(0.58±0.03)g/100 g和(82.33±1.13)分。分析原因可能是少量的苦荞麦不仅可以增添豆酱的营养,还可以增加豆酱的品质,但由于苦荞自身的涩口感会影响荞麦豆酱的品质,过量的苦荞反而会降低荞麦豆酱的感官评分[33]。因此,确定苦荞麦粉的最佳添加量为30%。

图2 苦荞麦粉添加量对低盐荞麦豆酱感官评分及氨基酸态氮含量的影响Fig.2 Effects of tartary buckwheat flour addition on sensory score and amino acid nitrogen content of low-salt buckwheat bean paste

2.1.3 发酵温度对低荞麦豆酱品质的影响

由图3可知,随着发酵温度的升高,氨基酸态氮含量和感官评分均呈先升高后下降的趋势。当发酵温度为35 ℃时,低盐荞麦豆酱的氨基酸态氮含量及感官评分均最高,分别为(0.57±0.05)g/100 g、(81.35±0.73)分,分析原因可能是由于温度影响功能微生物的生长及相关酶活力,导致发酵异常,进而影响豆酱的感官评分及氨基酸态氮含量[17]。因此,确定低盐荞麦豆酱的最佳发酵温度为35 ℃。

图3 发酵温度对低盐荞麦豆酱感官评分及氨基酸态氮含量的影响Fig.3 Effect of fermentation temperature on sensory score and amino acid nitrogen content of low-salt buckwheat bean paste

2.1.4 食盐添加量对低盐荞麦豆酱品质的影响

由图4可知,当食盐添加量在2%~10%时,低盐荞麦豆酱的感官评分及氨基酸态氮含量均随食盐添加量的增加而增加;当食盐添加量为10%时,低盐荞麦豆酱的感官评分及氨基酸态氮含量均达到最高,分别为(82.33±2.12)分、(0.51±0.03)g/100 g;当食盐添加量>10%之后,低盐荞麦豆酱的感官评分及氨基酸态氮含量随食盐添加量的增加而下降。分析原因可能是盐浓度过低时,产酸菌活力强,产酸过多;盐浓度过高也会抑制微生物和蛋白酶的活力,从而影响豆酱的品质[29-30]。当食盐添加量为8%时,低盐荞麦豆酱的感官评分及氨基酸态氮含量分别为(81.42±1.12)分和(0.48±0.02)g/100 g,与10%食盐添加量的结果相差不大;结合当下低盐低糖潮流[31],确定最佳食盐添加量为8%。

图4 食盐添加量对低盐荞麦豆酱感官评分及氨基酸态氮含量的影响Fig.4 Effect of salt addition on sensory score and amino acid nitrogen content of low-salt buckwheat bean paste

2.2 模糊数学感官评定

对低盐荞麦豆酱的感官评价投票结果进行统计,结果见表3。

表3 低盐荞麦豆酱的感官评定投票结果Table 3 Sensory evaluation voting results of low-salt buckwheat bean paste

(1)构建模糊转换矩阵R

根据表3,将每个样品的各自影响因素的票数除以总参与评价人数(10)即得模糊转换矩阵。以第1组低盐荞麦豆酱样品为例,其感官评定结果如下:

同理可得R2~R29。

(2)计算综合隶属度L

综合隶属度L=A×Ri。综合评分结果向量L1=A×R1=(0.359,0.445,0.196,0),同理可得L2~L29。

(3)计算综合感官评分S

感官评分Si=Li×V

S1=L1×V=0.359×90+0.445×80+0.196×70+0×60=81.63,同理可得S2~S29。

2.3 低盐荞麦豆酱制作工艺条件优化响应面试验

2.3.1 响应面试验结果及分析

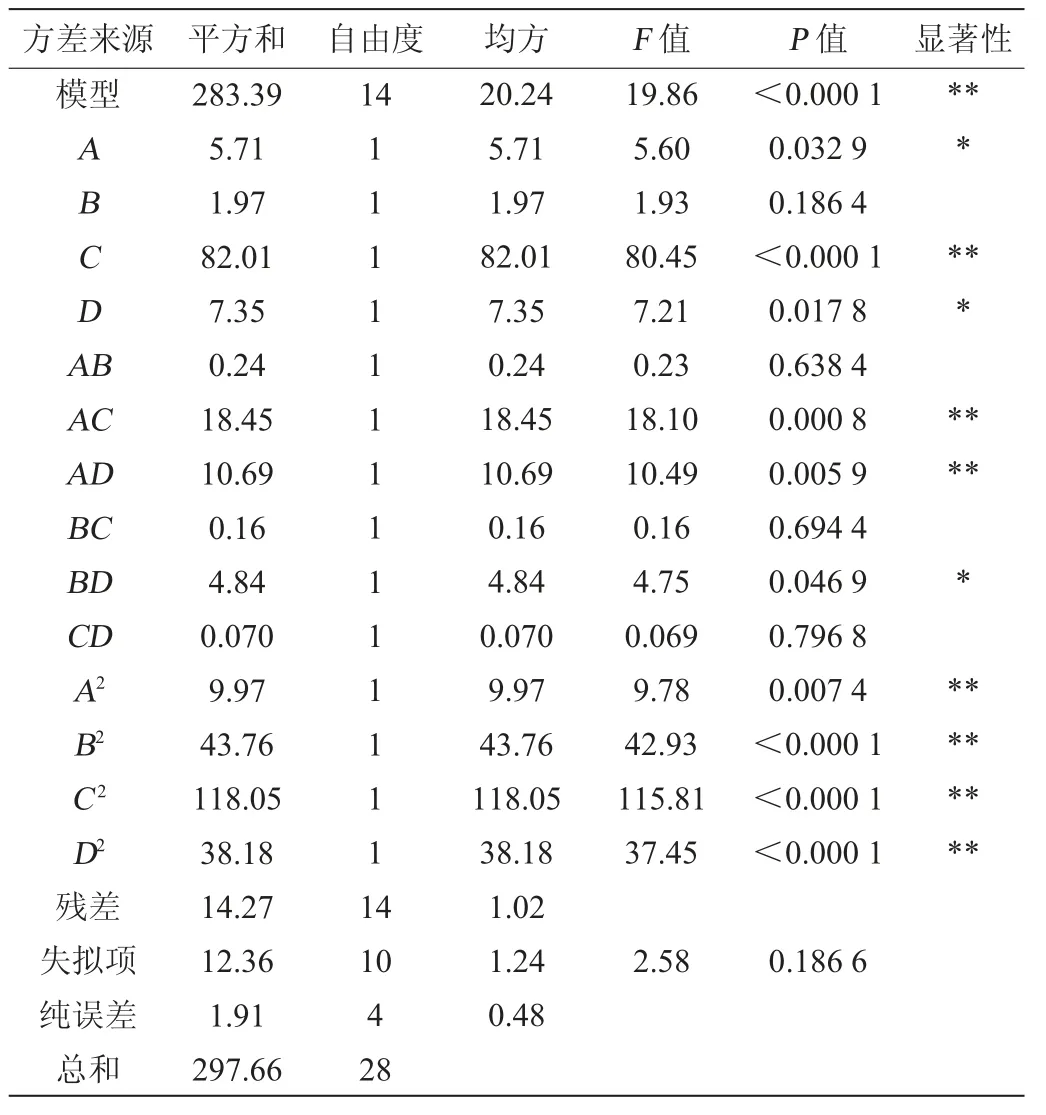

Box-Behnken试验设计及结果见表4,回归模型方差分析结果见表5。

表4 Box-Behnken试验设计及结果Table 4 Design and results of Box-Behnken experiments

采用Design-Expert 8.0.6对表4的试验数据进行多元线性回归拟合,得到低盐荞麦豆酱的感官评分(Y)对发酵时间(A)、荞麦粉添加量(B)、发酵温度(C)、食盐添加量(D)的二次多项回归模型:Y=87.86+0.69A+0.4B+2.61C-0.78D-0.24AB+2.15AC+1.64AD-0.2BC-1.1BD+0.13CD-1.24A2-2.6B2-4.27C2-2.43D2。

由表5可知,本试验的模型P<0.01,极显著,失拟项P=0.186 6>0.05,不显著,说明无失拟因素存在,表明该模型可靠[32]。决定系数R2=0.952 1,表明低盐荞麦豆酱感官综合评分的变化有95.20%来自于发酵时间、苦荞麦粉添加量、发酵温度和食盐的添加量,说明发酵时间、苦荞麦粉添加量、发酵温度和食盐的添加量对低盐荞麦豆酱感官综合评分有显著影响。调整决定系数R2adj=0.904 1,说明模型与试验拟合程度较好,可用于低盐荞麦豆酱感官评价数值的预测。一次项C和交互项AC、AD对结果影响极显著(P<0.01),一次项A、D及交互项BD对结果影响显著(P<0.05),其他项对结果影响不显著(P>0.05)。方差分析表明,4个因素对结果影响程度的大小顺序为C>D>A>B,即发酵温度>食盐添加量>发酵时间>苦荞麦粉添加量。各因素间交互作用对低盐荞麦豆酱感官评分影响的响应面及等高线见图5。

表5 回归模型方差分析Table 5 Variance analysis of regression model

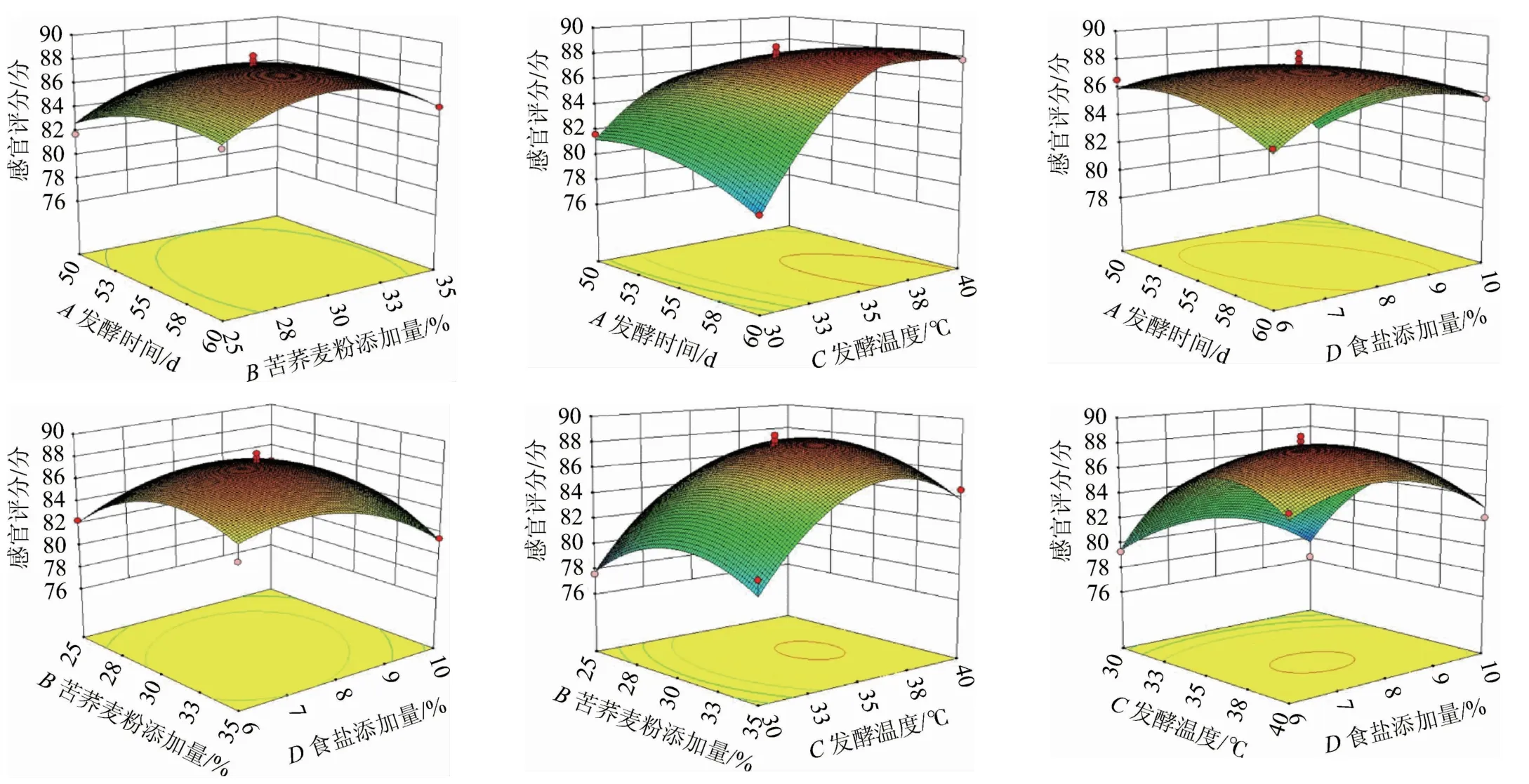

图5 各因素间交互作用对低盐荞麦豆酱感官评分影响的响应面及等高线Fig.5 Response surface plots and contour lines of effects of interaction between each factors on sensory score of low-salt buckwheat bean paste

由图5可知,响应面坡陡峭顺序为AC>AD>BD>AB>BC>CD,即发酵时间与发酵温度交互作用响应面最陡峭,与表5中方差分析结果一致。

2.3.2 验证试验

采用Design-Expert 8.0.6软件预测低盐荞麦豆酱的理论最优发酵工艺条件为:发酵时间59.03 d、苦荞麦粉添加量30%、发酵温度37.55 ℃、食盐添加量8%,此条件下低盐荞麦豆酱感官评分的理论值为88.75分。根据生产实际的可操作性,最终修定最优生产工艺条件为发酵时间59 d、苦荞麦粉添加量30%、发酵温度38 ℃、食盐添加量8%。经验证试验得到低盐荞麦豆酱的实际感官评分为(88.49±0.25)分,与预测理论值(88.75分)基本一致,说明模型能够较好地指导荞麦豆酱的生产。

2.4 低盐荞麦豆酱质量检验结果

对优化工艺生产的低盐荞麦豆酱进行质量检验,结果发现,低盐荞麦豆酱的氨基酸态氮、水分含量分别为(0.78±0.02)g/100 g、(43±1.92)g/100 g,大肠杆菌菌群数<10 CFU/g,致病菌未检出,说明其理化和微生物指标均符合GB/T 24399—2009《黄豆酱》和GB 2718—2014《酿造酱》的要求。

3 结论

本试验以苦荞麦和黄豆为原料,制作一款低盐荞麦豆酱,采用模糊数学感官评定法结合响应面法优化得到低盐荞麦豆酱的最佳生产工艺条件:发酵时间59 d、荞麦粉添加量30%、发酵温度38 ℃、食盐添加量8%。采用最优工艺制得的低盐荞麦豆酱的感官评分为(88.49±0.25)分,氨基酸态氮、水分含量分别为(0.78±0.02)g/100g、(43.22±1.92)g/100g,其理化和微生物指标均符合相关国标要求,该研究结果可以为低盐荞麦豆酱的生产提供一定参考和指导。