变频调速技术在对旋式轴流通风机节能中的应用

李逍遥

(华阳集团泊里公司安监通风部,山西 晋中 032700)

1 概 况

主扇风机是煤矿企业为井下送风的主要设备,设备性能的优劣与安全生产和经济效益紧密相关。对旋式轴流通风机具有高效、高压、低噪音、安装简单等优点,在煤矿井下开采中广泛应用。受传统研发局限性和设计、选型等因素影响,泊里煤矿对旋式轴流通风机设备效率不高、能耗较大,存在“大马拉小车”的现象。为解决这一问题,拟该矿对旋式轴流通风机进行变频改造,以降低能耗。

2 对旋式轴流通风机的结构

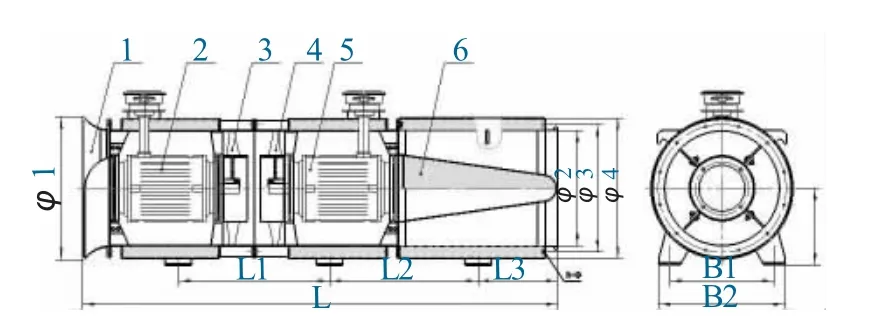

泊里煤矿对旋式轴流通风机结构如图1 所示。可以看出,对旋式轴流通风机有2 个直径、轮毂比、转速形同,但旋向相反的叶轮,由2 个电机分别进行驱动,可根据需求的风压、风量的不同,进行前置叶轮、后置叶轮同时运转;前置叶轮运转、后置叶轮停止;后置叶轮运转、前置叶轮停止。通常后两种运行方式效率低、噪音大,一般不选用。

图1 矿用对旋式轴流局部通风机结构示意图Fig.1 Structure diagram of mine counter-rotating axial flowlocal fan

传统轴流风机的核心部件是叶轮,近些年对轴流风机的改造基本都在叶轮上,如增加叶轮、改变叶片形状、增设导叶片等,均未能大幅度提高风机效率,其根本原因在于无法降低风流在风机中的流动阻力,而对旋式轴流风机可以解决这一问题。对旋式轴流风机结构中无导叶片,风流运动阻力大幅下降,风机效率提升,而且在相同的通风要求条件下,风机尺寸可以做的更小,同时,双电机驱动可以降低电控系统的单机最大负荷,对电控系统的技术等级要求也随之下降,减少风机供电和电控设备的成本投入。

3 变频调速节能原理

随着电子技术、信息技术、现代控制理论的发展,变频调速系统得到越来越广泛的应用,是节能降耗的重要举措。对泊里煤矿对旋式轴流风机进行变频改造,将电机调速、计算机控制等技术进行有机结合,当工作面用风需求变化时,可以自动调速,将电机转速控制在合理范围内,减少耗电量。变频调速技术具有调速效率高、可调范围广、调节精度高、启动电流小、易于进行闭环控制等特点。变频改造过程中,不需要更换原有电机,既减少的改造费用投入,同时又减少了改造工作量,是一种理想的调速改造技术。

交流异步电机转速公式:

式中:n 为电机转速;s 为转差率;p 为定子磁极对数;f 为电源频率。

p、s 是电机的固有参数,由式(1)可知,n和f 呈正比例关系,电源频率改变,则电机转速随之发生变化。

当工作面用风量减少时,降低电源频率,可以将低耗电量。根据泊里煤矿对旋式轴流风机现场测试,风量和转速均为90%时,实际功率为额定功率的73%;风量和转速均为80%时,实际功率为额定功率的51%;风量和转速均为70%时,实际功率为额定功率的34%;风量和转速均为60%时,实际功率为额定功率的21%。由此可知,电机转速降低,其耗电量明显下降。对旋式轴流通风机节能调节原理,如图2 所示。

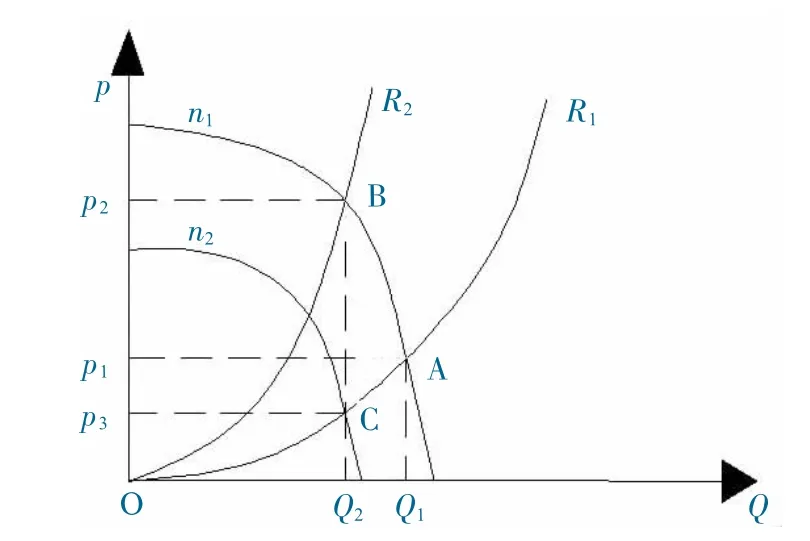

图2 对旋式轴流通风机节能调节原理Fig.2 Energy saving regulation principle of counter-rotating axial flowfan

风机处在管道阻力最小工作状态A 点时,对应的流量、压力、转速分别为Q1、p1、n1。该状态下风机功率与Q1×p1的乘积呈正比例关系。当生产所需风量减少,由Q1减小到Q2时,进行风门开度调整,提高管道风阻,降低通风量。此时风机工作状态由A 点转至B 点,对应的流量、压力、转速分别为Q2、p2、n1。此时风量减少(Q2<Q1),风压有所增加(p2>p1)。该状态下风机功率与Q2×p2的乘积呈正比例关系。此时风机消耗功率无明显变化,调节风门控制通风量,显然不利于节能。

采用变频器进行电机调速,风机转速由n1降低至n2,管道阻力未发生变化,此时风机工作状态由A 点转至C 点,对应的流量、压力、转速分别为Q2、p3、n2。风量未发生改变(Q2),风压有所下降(p3<p1)。该状态下风机功率与Q2×p3的乘积呈正比例关系,风机所需功率明显下降。

4 对旋式轴流通风机节能的计算

查阅GB12497-2006《三相异步电动机经济运行》,对电机经济运行管理的规定有如下的计算公式。

调节流量对应电动机输入功率P1V与流量Q 的关系,见式(2)。

式中:P1e为额定流量时电机输入功率,kW;QN为额定流量,m3/s。

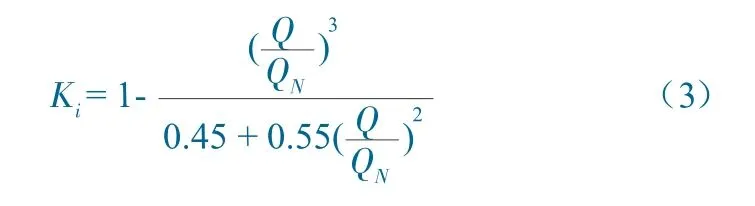

节电率为:

泊里煤矿对旋式轴流通风机型号为FBDCZ(A)No18,风量为21.4~67.4 m3/s,配套电机Y315M2-6,功率185 kW×2。

取Q/QN=0.65,由式(3)计算可得:

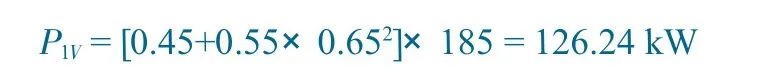

由式(2)计算可得

采用风门进行风量调节时的消耗功率为126.24 kW,变频器调节风量相对风门调节的节电率为0.6。

年节约用电量(以300 d 工作日计算)=年工作日×小时数×功率×节电率=300×24×126.24×0.6=545 356.8 kW·h;年节约电费(以0.5 元/度计算)=电费单价×电量=0.5×545 356.8=272 678.4 元。

改造设备资金投入。变频调速柜1 台、内置森兰BT40S80kW 变频器1 台、电表、熔断器、指示灯等,合计9.7 万元。投资回报期=改造资金投入/年节约电费=97 000/194 558.76=0.36 a,即4个月。

上述计算可知,泊里煤矿对旋式轴流通风机经变频改造后,每年可节约电费27.27 万元,变频改造投入资金9.7 万元,投资回报周期为4 个月,经济效益可观。

5 实践应用

该通风机变频改造在泊里煤矿实际应用后,消耗功率明显下降,具体数据见表1。

由表1 可知,前置、后置叶轮同时进行变频调速耗电量得到大幅下降。频率为50 Hz 时,功率为181.38 kW,频率为40 Hz 时,功率为95.96 kW,年节约电量615 024 kW·h,节省电费约30.85 万元,与理论计算27.26 万元基本吻合,投资回报期为4 个月。

6 结 语

对旋式轴流通风机变频调速,是通过改变电机频率实现电机转速的改变,从而控制通风机风量输出,变频调速效率高、无转差损耗、调速范围广、精度高,能够实现无极调速,易于进行闭环控制。实践表明,泊里煤矿对旋式轴流通风机经过变频改造后,节电效果显著,能较好的适应生产需求,风机转速下降,风阻降低,减少了设备的磨损,延长了设备使用寿命,减少了设备维护工作量,取得了良好的经济效益。