复合硬厚顶板采场覆岩垮落控制研究

杨春鹤,朱翔斌,程雁斌,赵 均,刘志杰

(内蒙古银宏能源开发有限公司,内蒙古 鄂尔多斯 017000)

0 引 言

我国煤层赋存条件复杂,在许多煤层开采中,均存在坚硬难垮顶板的问题。这种岩体强度高,节理、裂隙不发育的顶板,在开采过程中易形成大面积悬顶,引起冲击地压危害,造成高瓦斯矿山采空区瓦斯的瞬时排放,严重影响矿井安全生产。针对坚硬难垮顶板问题,国内外开展了一系列研究。

目前较为有效的方法有煤柱支撑法、爆破断顶法、水压致裂法、充填开采法。我国硬厚顶板垮落控制普遍采用爆破断顶法,该方法存在成本高、污染空气、围岩扰动大等不足;煤柱支撑法未能从根本上解决硬厚顶板垮落问题且煤炭回收利用率低;水压致裂法采用高压水使顶板出现裂隙并扩展,从而切断坚硬顶板,需要专用高压水设备[1-2]。王海洋等[3]对水压裂缝的扩展压力和扩展模式进行理论分析,结合数值模拟及相似模型试验,对水压裂缝在复合坚硬顶板的扩展规律开展研究。黄智刚等[4]通过单轴压缩、核测共振和电镜扫描等实验分析出水岩作用下的泥质板岩软化规律,并建立相对应的软化模型。邓广哲等[5]针对硬煤预压裂存在的问题,在大型煤块试件中采用地应力场控制水压致裂的方法,研究出水压致裂破坏煤体结构的力学机制。潘超等[6]通过对模拟不同模型破坏模式及水力压裂数据的分析表明,裂隙的扩展不仅受到孔隙水压力的影响,同时也受到层理弱面、应力卸压圈和顶板底端自由面影响。黄炳香等[7]认为水压致裂弱化顶板是控制工作面顶板冒落的有效方法,并提出了坚硬顶板水压致裂控制的成套技术框架。

运用水力压裂弱化煤岩体的理论与试验研究已经比较深入[8],但其设备要求高、技术难度大。针对我国西部地区煤炭资源的开发常涉及侏罗系和白垩系地层,具有岩石在原始赋存状态下强度较高,但遇水却迅速软化,强度大幅降低甚至完全丧失的弱胶结地层特点,本文提出采用注水方式软化岩层,从而降低岩石强度,达到控制顶板垮落步距的目的。以泊江海子113100 回采工作面的坚硬难垮顶板为研究对象,通过数值模拟判定注水软化方案可行性,进而进行注水软化放顶试验,为安全高效生产提供切实有效的保障。

1 概 况

泊江海子煤矿位于我国华北板块的北缘,属于内蒙古自治区鄂尔多斯市东胜煤田和准格尔煤田。113100 工作面位于矿井803.5 m 水平西翼一盘区,北起西翼采区大巷保护煤柱线,南至109 国道保护煤柱线,西邻113101 工作面,东临实体煤壁。113100 工作面所在煤层为3-1 煤。具体位置如图1所示,113101 工作面、113102 工作面已开采完毕,现在进行113100 工作面的开采。113100 工作面可采走向长为2 603 m,工作面长250 m。煤层倾角1°~3°,为稳定煤层。泊江海子控制层为侏罗系地层,3-1 煤层的直接顶为砂质泥岩、粉砂岩,平均厚度7.1 m;基本顶为细砂岩、中砂岩,平均厚度8.3 m。根据现有资料,113100 工作面的开采会引起覆岩上巨厚的砂岩层弯曲下沉,易引起突发性的矿山压力显现,因此有必要对113100 工作面顶板进行有效的预裂,防止顶板矿压危害。

2 理论计算

2.1 初步来压步距的理论计算

根据Marcus 算法,对中部来说即为交叉的条梁,岩板各方向上的载荷与弯矩按挠度相等的原则计算,根据113100 工作面实际工况,将计算模型简化为两边固支,两边简支的情况计算如下。

式中:L0为岩顶板初次开裂时的步距;Mmax、σmax为最大弯矩、长边最大拉应力;Pt为板岩最大抗拉强度。

岩板断裂时岩板内最大拉应力等于板岩最大抗拉强度,即σmax=Pt,

式中:l 为工作面长度;H 为上覆岩层厚度;Pt为岩顶板最大抗拉强度;q 为岩顶板上的均布荷载;q=γ·H,γ 为覆岩容重;L0为岩顶板初次开裂时的步距。

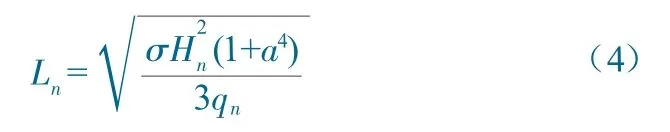

2.2 周期来压步距的理论计算

式中:a 为悬板长度与工作面长度的比值。

当顶板内最大拉应力超过岩板的极限抗拉强度,根据材料力学判断,当σmax'=σ,算得最大断裂步距为:

式中:Hn为上覆岩层厚度;σ 为岩板的极限抗拉强度;qn为岩顶板上的均布荷载;qn=γ·Hn,γ 为覆岩容重;Ln为岩顶板开裂时的步距。

2.3 计算结果分析

将岩层各参数带入式(2),可得113100 工作面直接顶初次来压步距为37.7 m,基本顶初次来压步距为44.3 m。初次来压步距过大,易造成大面积悬顶,引起下方煤层应力增高,给顶板管理和巷道维护带来困难,煤体中积累的大量弹性能可能突然释放诱发冲击地压,过长的悬顶突然断裂,还会引起大规模的覆岩运动,甚至冲击类灾害事故。需对113100 工作面顶板进行预软化处理,直接顶及基本顶及时垮落,保证113100 工作面的安全回采。

将岩层各参数带入式(4),计算得工作面周期来压步距小于20 m,不影响煤层正常开采。

3 数值模拟

3.1 数值计算模型

针对上述问题进行煤层顶板注水软化数值模拟。数值模型尺寸尽可能按照原始结构实际尺寸建立,具体模型中结构位置关系如图2 所示。模型共划分网格单元454 460 个,节点180 808 个。以模型左下角为原点,水平向右为X 轴方向,沿巷道轴向向内为Y 轴正方向,垂直向上为Z 轴正方向,整个模型范围大小为800 m×837 m×270 m,注水钻孔布置在切眼位置,底部和前后边界采用位移约束,上部施加8.75 MPa 载荷模拟地层压力。

图2 工作面数值模型Fig.2 Numerical model of working face

工作面在切眼以及胶带顺槽向顶板布置注水钻孔,通过注水孔向顶板注水软化顶板岩层,软化系数0.5,长时间带压注水提高煤岩体软化效果,有利于顶板矿压管理。

注水钻孔斜剖面竖向应力影响区如图3 所示。注水孔有效软化煤岩体,钻孔中心区域岩体强度降低,其承载应力向岩体深部转移,竖向应力值下降,部分区域应力下降达到3.5 MPa,钻孔上方顶板存在应力集中区域,在工作面推进过程中,应力集中区域进一步扩大,坚硬顶板发生破断。

图3 注水钻孔斜剖面竖向应力影响区Fig.3 Vertical stress influence zone of inclined section of water injection borehole

3.2 数值模拟分析

对比分析未布置注水软化孔工作面与布置注水软化孔工作面回采30 m、40 m 过程中应力场、塑性区演变情况,得出水力软化钻孔对周边煤岩体应力的影响以及直接顶和基本顶发生破坏的位置。

3.2.1 工作面切眼钻孔斜剖面竖向应力演变

为便于分析水力软化钻孔对周边煤岩体的应力场影响,以切眼煤壁为原点,沿水力软化孔方向做剖面分析竖向应力演变,如图4 所示。

图4 工作面切眼钻孔斜剖面竖向应力演变Fig.4 Vertical stress evolution of inclined section of cutting hole in working face

在切眼和胶带顺槽布置水力软化孔,煤岩体中钻孔区域竖向应力降低,钻孔周边竖向应力增大,工作面开采后,支承压力向四周实体煤传递,形成压力拱形态,辅运顺槽侧应力集中程度较高,达到26 MPa,胶带顺槽侧峰值在水力软化作用下,支承压力峰值增加,峰值位置靠近巷道煤帮,上方岩层处于低应力区,水力软化减弱顶板强度,压力拱高于未进行水力软化的工作面,表明顶板出现塑性区,承载能力降低。

3.2.2 工作面推进过程塑性区域演变

工作面回采30 m(含切眼),顶板塑性区域演变如图5 所示。采空区范围扩大,顶板悬露面积增大,受到采场应力作用,顶板岩层中裂纹扩展,对比发现,未水力软化工作面顶板10 m 处岩层塑性区存在扩展,20 m 处岩层塑性区分布较散,40 m处岩层塑性区零星分布,进行水力软化工作面,顶板10 m 处岩层塑性区扩展呈破坏分布,20 m 处岩层塑性区呈扩展趋势,40 m 处岩层出现塑性区扩展,表明工作面直接顶在回采30 m 左右发生破断。

图5 工作面回采30 m顶板塑性区域演变Fig.5 Evolution of roof plastic zone with mining 30m of working face

工作面回采40 m(含切眼),顶板塑性区域演变如图6 所示,采空区范围进一步扩大,顶板岩层中塑性区进一步扩展,顶板10 m 处岩层塑性区呈破坏分布,未水力软化工作面顶板20 m 处岩层塑性区存在扩展,40 m 处岩层塑性区分布较散,进行水力软化工作面顶板20 m 处岩层塑性区扩展呈破坏分布,40 m 处岩层塑性区呈扩展趋势,表明水力软化有效改善顶板塑性区分布,基本顶在工作面推进40 m 左右发生破断,有利于卸压切顶。

图6 工作面回采40m顶板塑性区域演变Fig.6 Evolution of roof plastic zone with mining 40m of working face

模拟结果表明水力软化有效改善顶板应力分布,基本顶破断位置在30m、直接顶破断位置在20 m。水力软化能为工作面上方巨厚砂岩层的断裂、翻转、下沉提供足够的时间,有利于卸压切顶减小动力显现。

4 现场施工

4.1 施工方案设计

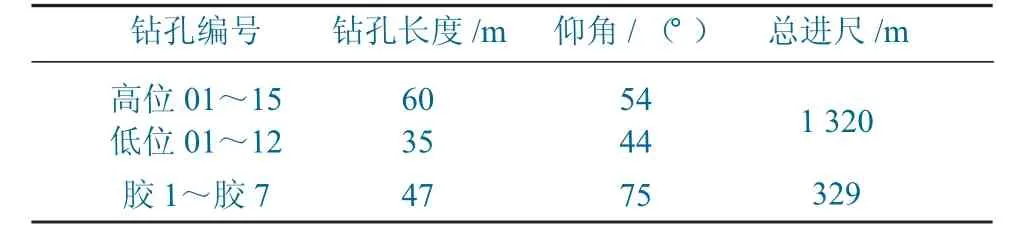

在切眼迎头与顶板的交接处,采用12 个钻孔对切眼前方平距20 m、上方24 m 范围内的直接顶进行弱化处理;15 个钻孔对切眼前方平距30 m、上方48 m 内基本顶进行弱化处理。113100 工作面辅助运输顺槽上方的顶板由于113101 工作面的开采已经断裂,胶带顺槽上方的顶板也需要进行软化处理才能保证工作面顶板整体的控制致裂效果。因此在胶带顺槽采用间距为7 m 的7 个钻孔对胶带顺槽上方45 m、工作面侧平距12 m 的顶板进行软化。从而达到切顶卸压控制顶板压力的目的。钻孔参数设计见表1,钻孔孔径75 mm。

表1 钻孔参数设计Table 1 Drilling Parameter Design

采用横向切槽的特殊钻头,预制横向切槽,利用普通注浆孔的封孔技术对钻孔进行封堵,封孔长度8 m。所有钻孔施工完毕后,连接注浆泵以5 MPa 的压力向钻孔内注入清水,钻孔注入工作每3~5 d 重复一次,直到工作面开始回采。

4.2 应用结果分析

对综采支架矿压力的监测情况如图7 所示。岩顶板通过注水弱化处理后,上覆厚的垮断步距得到有效控制,矿压均未达到安全阀开启值。在工作面开采期间,未出现顶板大面积悬露、压架、飓风等现象,可见该方案能有效控制顶板的来压强度,消除厚硬顶板冒落时的动力冲击现象,保证了工作面的安全高效开采。

图7 综采支架矿压力曲线Fig.7 Pressure curve of fully mechanized support

5 结 论

(1)通过理论计算可以看出,113100 工作面坚硬煤层巨厚顶板初次来压步距大,约35~45 m,来压期间造成工作面矿压显现剧烈,冲击工作面支护设备,影响工作面正常生产,威胁井下人员生命安全,因此需要对顶板强制放顶。

(2)数值模拟实验结果表明,针对具体的岩层,通过布置注水软化孔对顶板进行预软化处理,可以实现对坚硬顶板初次来压步距的控制,根据数值计算分析工作面应力分布特点,有利于工作面矿压显现控制,从而指导现场工程的施工。

(3)钻孔注水对113100 工作面顶板进行预先软化,直接顶垮落步距控制在20 m 左右,基本顶垮落步距控制在30 m 左右,有效控制了工作面直接顶及基本顶的来压步距,实现了对113100 工作面上覆硬厚顶板初次来压垮落步距的控制,为弱胶结地区硬厚顶板的垮落控制提供借鉴方案。