基于大循环步距的底抽巷快速支护技术研究

石兵

(山西潞安化工集团调度中心 李村煤矿,山西 长治 046600)

随着我国煤矿开采技术的迭代更新以及采煤方法的不断发展,与之相配套的开采设备机械化水平也在持续提升,然而巷道掘进速度却仍处于较低水平,直接导致了工作面采掘接替紧张,阻碍了矿井的发展[1]。对此,国内外众多专家学者对于快速掘巷技术开展了大量的研究,马睿[2]提出通过增加巷道空顶距提高掘进速度,并模拟了不同空顶距离下的巷道顶板下沉情况;李建波等[3]基于实际生产条件,采取增加锚杆间排距的方式减少了支护时间;韩龙[4]针对巷道快速掘进后的空顶区顶板稳定性进行分析,并重点优化了一次支护参数;马利[5]以邢台煤矿为研究背景,修正了巷道的临时支护参数、掘进机截割宽度、施工工艺等,提高了巷道的掘进速度。

1 概 况

李村煤矿西翼2 号瓦斯治理巷为底板瓦斯预抽巷,是布置于3 号煤层采煤工作面底板的全岩巷道,具有巷道服务周期短、施工工程量大、掘巷难度高等特点;采用综合机械化掘进、循环进尺为1 400 mm“一掘一支”,支护准备作业及工序间衔接耗时巨大、掘巷速度慢,是制约矿井采掘接续与安全生产的关键。3 号煤层直接顶为黑色砂质泥岩,基本顶为灰黑色粉砂岩;直接底板为灰色细粒砂岩,基本顶为黑色泥岩,顶底板钻孔柱状图如图 1 所示。

图1 巷道顶底板钻孔柱状图Fig.1 Borehole histogram of roadway roof and floor

2 快速掘进制约因素

(1)作业工序。西翼2 号瓦斯治理巷施工采用“三班倒”作业模式。由于掘进循环进尺为1 200 mm,即“一掘一支”,非“掘、支、运”耗时60 min,占作业总用时的25%,成巷每米耗时约为171.5 min;支护准备作业及工序间衔接耗时大,增加了成巷每米耗时,影响掘巷速度。

(2)巷道支护分析。西翼2 号瓦斯治理巷采用锚网索梁联合支护方式,锚杆采用φ22 mm 左旋无纵筋螺纹钢筋,长度2 400 mm,杆尾螺纹为M24,间排距1 200 mm×1 400 mm。由于西翼2 号瓦斯治理巷的服务年限较短,且断面使用要求不高(主要用于工作面瓦斯抽放),采用过度支护会造成支护成本上升并影响掘进速度。岩性稳定时可在保证安全的前提下适当降低支护强度,减少永久支护耗时,提高掘进效率。

3 大循环步距快速掘巷机理

3.1 空顶区顶板结构及力学模型

巷道在开挖后,围岩固有状态被打破,上覆岩层重量直接作用在顶板上。因此,在巷道开挖后需要及时支护,以保证巷道顶板稳定性。然而,在巷道开挖后、支护前的一段时间内,巷道前方处于空顶区,顶板尚未进行支护,很容易在上覆岩层作用下发生变形、冒落破坏,因此空顶区顶板稳定性至关重要[6]。

为方便后续理论计算,将拱形巷道简化为矩形巷道进行分析求解。煤层上方存在0.9 m 相对较薄的泥岩,因此可以将顶板简化为矩形薄板力学模型。巷道宽度为a,工作面前方未支护长度为b,顶板厚度h,如图2 所示。

图2 巷道空顶区力学模型示意Fig.2 Mechanical model of roadway empty roof area

根据薄板理论,假设顶板上方存在匀布荷载q,在匀布荷载q 的作用下,薄板内部应力见式(1)。

理想情况下巷道空顶距见式(2)。

式中:b 为空顶距,m;a 为巷道宽度,m;h 为顶板下位岩层厚度,m;q 为上覆岩层重量,MPa;σt为极限抗拉强度,MPa。

实际施工时,考虑到两帮煤壁可能发生变形、施工存在一定误差、空顶区工人安全等因素,需要增加一个安全系数,因此实际最大空顶距见式(3)。

式中:B 为实际最大空顶距,m;k 为安全系数,取1.4。

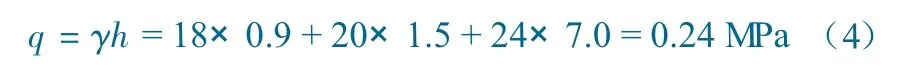

根据西翼2 号瓦斯治理巷顶板岩性分析,关键层主要为泥岩、砂质泥岩和粉砂岩,顶板承受载荷主要以岩层自重为主,因此上覆岩层载荷如下:

根据室内试验求得σt=1.74 MPa,将其带入公式(2)求得理想状态下的空顶距,带入公式(3)求得最大空顶距约为3 m。

3.2 循环步距对巷道围岩稳定性影响规律

基于现场生产地质条件建立数值计算模型,模型尺寸长×宽×高=40 m×50 m×40 m,固定模型底面,限制模型4 个侧面的水平运动,设置上覆岩层自重为10 MPa,模拟侧压系数1.0,采用弹塑性材料,具体数值计算模型如图3 所示。固定巷道尺寸不变,分别建立循环步距为1.4、2.8、4.2 m 共计3 个尺寸的数值模拟方案。

图3 数值计算模型Fig.3 Numerical calculation model

3.2.1 循环步距对围岩应力的影响

沿掘进巷道中轴线做竖直剖面,不同循环步距下巷道围岩垂直应力分布情况如图4 所示。

图4 循环步距对围岩垂直应力分布特征的影响Fig.4 Effect of cyclic step on vertical stress distribution characteristics of surrounding rock

巷道掘进后顶板出现应力集中,随着循环步距的增加顶板垂直应力不断增大。循环步距为1.4 m 时,顶板上方围岩仅在巷道表面出现应力集中;步距为2.8 m 时,顶板上方深部围岩开始出现整体应力集中倾向,但并不明显;步距为4.2 m 时,顶板上方垂直应力集中明显,达到17~18 MPa,威胁到巷道安全。

3.2.2 循环步距对塑性区范围的影响

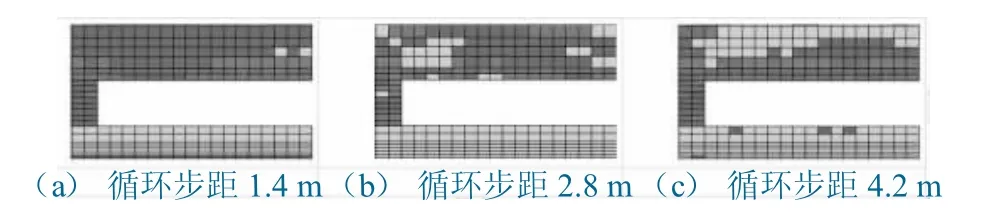

沿掘进巷道中轴线做竖直剖面,不同循环步距下巷道围岩塑性区范围如图5 所示。

图5 循环步距对巷道围岩塑性区的影响Fig.5 Effect of cyclic step on plastic zone of roadway surrounding rock

由图5 可知,不同循环步距对工作面前方和巷道底板塑性区几乎无影响,对巷道顶板影响较大。随着循环步距的增加,巷道前方和底板破坏形式变化不大,顶板由剪切破坏逐渐向拉伸破坏发展,且拐点出现在2.8 m,拐点之前塑性区发展缓慢,拐点之后塑性区发展速度大幅增加。

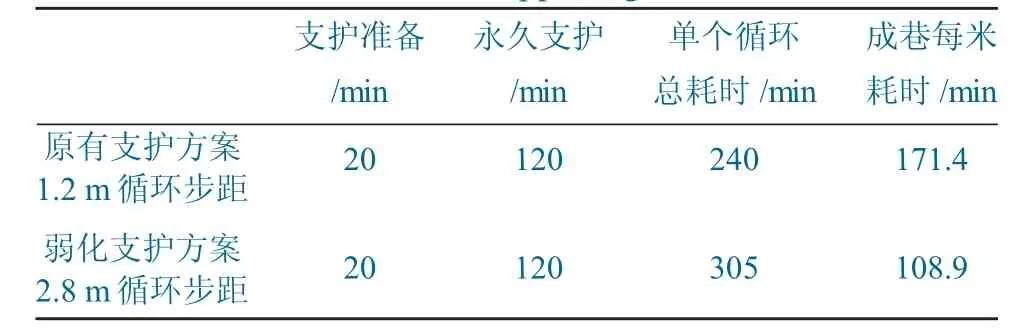

3.3 大循环步距快速掘巷效果

合理的循环进尺能有效减少支护准备作业及工序间衔接耗时,理论分析西翼2 号瓦斯治理巷在巷道开挖后、支护前一段时间内最大空顶距,模拟了不同循环步距对巷道稳定性的影响,综合分析可得西翼2 号瓦斯治理巷掘进循环进尺方面仍有加大空间,而循环步距和掘进速度的关系见表1。

表1 不同循环步距下掘进速度对比关系Table 1 The comparative relationship of excavation speed under different cycle steps

由表1 可得,加大循环步距能够减小成巷每米耗时与非“掘、支、运”耗时占比,减少支护准备作业及工序间衔接耗时、提高巷道掘进速度;但在支护与支护准备等工序中仍有压缩用时、提速空间。

4 合理优化支护参数快速掘巷

4.1 支护参数合理优化

(1)原支护方案。巷道采用锚网索梁联合支护方式,锚杆采用杆体为φ22 mm 左旋无纵筋螺纹钢筋,长度2 400 mm,杆尾螺纹为M24,排距为1 200 mm,每支锚杆搭配150 mm×150 mm×12 mm 拱形托盘,使用MSCKb2335、MSZ2360 锚固剂各1 支,锚固力不小于190 kN,预紧力矩为400 N·m。锚索直径22 mm,1×19 股高强度松弛预应力钢绞线,锚索长度6 300 mm,每根锚索使用3支MSZ2360 树脂锚固剂。

(2)支护参数优化及其支护效果。对巷道支护参数进行优化后,保留锚杆自身材质参数不变,锚杆排距由原来的1.2 m 增加至1.4 m,一排布置9根锚杆。顶部锚索按照“2-1-2”布置,锚索2 根时,间距2 400 mm,锚索1 根时,居中打设。巷道支护设计如图6 所示。

图6 巷道支护设计Fig.6 Roadway support design

在巷道顶底板中部和两帮中部布置测站。巷道表面位移监测结果如图7 所示。

图7 巷道围岩位移监测Fig.7 Displacement monitoring of roadway surrounding rock

可知,巷道表面位移在开挖前5 d 快速增长,顶板变形量最大达到12.8 mm/d,两帮移进量最大达到16.9 mm/d。在5~20 d,巷道变形量持续稳定低速增长。20 d 后巷道达到稳定,变形量几乎不再变化,最终顶底板变形量稳定在48 mm,两帮移进量稳定在67 mm,均在安全范围内,巷道稳定性好,完全满足巷道使用要求。

4.2 合理弱化支护参数快速掘巷效果

前文根据巷道服务年限合理降低支护强度,不同支护方案掘进速度见表2。

表2 不同支护方案下掘进速度对比关系Table 2 Comparative relationship of excavation speed under different supporting schemes

从表2 可以看出,合理弱化支护参数后,支护准备与永久支护等工序中单位时间内能完成更多循环进尺,进一步降低了成巷每米耗时,提高了掘进速度,采用大循环步距并合理弱化支护的快速掘进技术,相较于原有掘进技术速度提升约36.5%。

5 结 论

(1)分别从生产装备、作业工序、巷道支护等方面分析了西翼2 号瓦斯治理巷掘进过程中影响掘进速度的关键制约因素:①合理的循环进尺能有效地减少支护准备作业及工序间衔接耗时;②根据巷道服务年限降低支护强度,能够减少永久支护耗时,提高掘进效率。

(2)建立了顶板力学模型,计算出西翼2 号瓦斯治理巷最大空顶距约为3 m;结合数值模拟研究了不同循环步距下的巷道围岩稳定性特征,结果表明,循环步距为2.8 m 时能够满足巷道安全性,有效减少支护准备作业及工序间衔接耗时。

(3)合理优化了巷道原有支护参数,锚杆排距由1.2 m 增加到1.4 m,在满足巷道断面使用要求同时,减少永久支护耗时,将巷道掘进速度提升36.5%。