CSP75 绳索取心钻具在煤田勘探中的应用

刘洪亮,蔡 知

(安徽省地质矿产勘查局325 地质队,安徽 淮北 235000)

1 概述

传统普通绳索取心钻具工艺效率低下,生产要素浪费大,生产成本高,虽能以分段取心手段来提高生产效率、降低勘探成本,但牺牲了准确性,成果质量难言保证,严重时会造成巨大损失。同时,绳索取心钻具结构复杂,部件配合间隙小,循环液通道小(过流通道及面积小),钻柱、钻具系列(套管、钻杆、钻具口径系列)结构固定,泥浆性能和钻进参数要求高,但煤田勘探环境恶劣,这些传统的绳索取心钻具就会显得“娇气”,作业效果不理想。

2 存在问题

现有普通绳索取心钻具适用于非煤固体地质钻探,在深孔煤田勘探时其通流能力小,不能使用较大流量泥浆,与煤田钻探必须使用泥浆护壁的特点形成了矛盾。

(1)煤田钻探使用泥浆护壁,稠度和粘度相对较高,采用绳索取心钻进工艺,泵压相对较高,钻杆外环隙小而流速高,冲刷孔壁严重,难以形成护壁膜(泥皮),从而加剧孔壁失稳;钻杆内通流面大而流速低,内壁易结垢,致内管总成捞投失败而引发事故;钻具内外管总成通流能力小,形成局部高流速冲刷破坏作用。

(2)煤田地层结构不致密,钻进多属切削或刮削破碎,粗粒岩屑含量较高,且较难彻底清除,即通常所说的泥浆中固体含量高,这些物质不仅是内壁结垢组分,而且对绳索钻具系统总成间隙配合冲刷破坏巨大,均会导致绳索取心钻具内管系统总成定位、捞投失败。

针对传统普通绳索取心工艺在煤田勘探中存在的这些问题,本文介绍CSP75 绳索取心钻具在深孔煤田勘探中的应用。

3 CSP75 绳索取心钻具结构及参数

3.1 设计原理

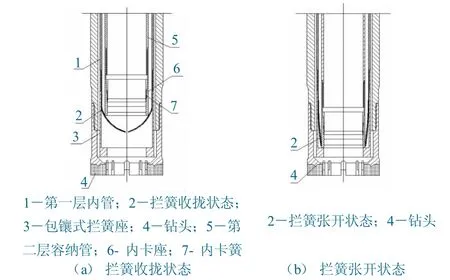

CSP75 型煤层绳索取心器内管系统设计为上下两个机构,上部为CNQ75 煤田绳索取心器悬挂打捞机构,下部为滑动机构及二重管取心器。二重管机构由第一层内管+拦簧机构、第二层容纳管(半合管)+卡簧机构组成,配合滑动机构实现拦簧的张开与收拢功能。投放时第一层内管+拦簧系统落座钻头到位后,悬挂机构和容纳管+卡簧机构在重力及惯性作用下,继续向下滑移(滑动机构)撑开拦簧,同时悬挂机构落座到位限位;打捞时提拉悬挂机构带动容纳管上移,拦簧自动收拢包底后牵引内管总成一并上行,实现兜底包镶式取心,松散岩煤心在内管总成提升过程中不宜脱落,提高岩心的采集成功率。

3.2 钻具结构

CSP75 型煤层绳索取心器结构如图1、图2 所示,主要包括外管系统(包括球卡室、外管和钻头)和内管悬挂定位系统。取心部分的内管系统分为下悬挂机构、滑动机构(花键系统)、二重管取心机构。

图1 CSP75 型煤层绳索取心器结构Fig.1 Structure of No.csp75 coal seam wire line coring device

图2 CSP75 型煤层绳索取心器现场图片Fig.2 Field picture of No.csp75 coal seam wire line coring device

二重管取心机构包括第一层内管+拦簧、第二层容纳管+卡簧,下悬挂机构与第二层容纳管刚性连接,滑移机构与第一层内管刚性连接,第二层容纳管可在第一层内管上下滑动。具体构成为:由外向内,第一层内管总成包含内管、拦簧和包镶式拦簧座,包镶式拦簧座设置在内管上,拦簧镶嵌在包镶式拦簧座内;第二层容纳管总成包括煤心容纳管、内卡座和内卡簧,内卡座设置在容纳管上,三者丝扣连为一体,内卡簧设置在内卡座上,在内管内可上下轴向滑动。拦簧自然状态向内弯曲,可全断面包封容纳管底口,如图3、图4 所示。

图3 拦簧机构Fig.3 Spring retaining mechanism

图4 拦簧机构与钻头工作状态Fig.4 Working state of spring retaining mechanism and drilling bit

内管拦簧座中拦簧具有张开和收抱功能,容纳管内卡簧具有抱卡功能,在煤层钻进采用底喷内齿超前先压后转式工艺,内管总成单动性可使煤心减少扰动而成“柱状”,煤心采心先由内卡簧轻度抱卡,打捞时上提内具使拦簧收抱兜底包封,即对煤心采取起到二次保护作用,保证了松散煤心(破碎岩心)在提升过程中不脱落,提高了采集成功率。滑动杆主轴中空,上部钢球为单向阀,取心钻进时煤心(岩心)进入容纳管,管内液体从此排出,打捞过程中,钢球封住主轴通道,隔离泥浆液柱压力,使管内煤心(岩心)不承压,保证不脱落。

3.3 SSR 型内封单动钻头

绳索取心钻具外管系统与内管系统属单动旋转系统,钻进中外管系统不仅旋转运动,而且轴向运动,而内管系统仅轴向同步运动。钻具内管与钻头之间都有间隙,是冲洗液的过流通道。而SSR 型内封单动钻头使内管与钻头紧密接合,因而在钻头内设置了轴承机构。内管卡簧座(拦簧座)的下部设有密封倒角,单动旋转轴承上部也设有与之匹配的密封倒角,轴承使钻头与内管旋转运动分离,保证单动。内管总成到位后,卡簧座下部与轴承上部密封倒角匹配闭合,既实现单动旋转,又截断泥浆流经钻头内侧,使冲洗液从钻头增强外水口流出,避免冲刷松散层的岩心,如图5、图6 所示。

图5 内封单动钻头结构Fig.5 Structure of inner seal single moving drilling bit

图6 SSR内封单动钻头Fig.6 SSR inner seal single moving drilling bit

钻头采用直通道底喷+增强外侧水口型式,即俗称侧喷式钻头,外侧水口过流通道较普通侧喷钻头有所加大。当钻头旋转刻取松散煤层岩心时,钻头内水道封闭,泥浆经过钻头的增强外水口流出,同时加大了增强外水口的过流通路。容纳岩心的内管卡簧座与钻头单动轴承套紧密接触,实现单动旋转卡簧座与钻头体之间相对旋转运动,钻头与内管总成相对转动。

当钻头旋转刻取松散煤层岩心时,泥浆被封闭系统与煤层松散岩心隔离,钻头内单动机构,使内管系统与钻头刚体接触,且不随钻头旋转,岩心进入容纳管不受扭转扰动,保护岩心能够顺利进入。

3.4 钻具整体合理性

CSP75 型煤层绳索取心器、SSR 型内封单动钻头在松散层如煤层中组合使用,使钻具系统各部位泥浆流动合理,各部件功能可靠,各机构合理配合,实现了整体功能和效果。

钻具悬挂定位机构上下两排有弹簧支撑钢球,不仅定位可靠,而且捞投过程流畅,解决了传统钻具弹卡凸台与绳索钻杆接头处内壁变径处的阻挡,尤其是当钻杆内壁结垢(此处是结垢最严重部位)时能够顺利通过,提高了捞投成功率。

外管系统和内管系统构成的泥浆内循环系统,流通路径尽可能少绕弯,少变径,途径截面积变化合理,双管内状间隙的横截面小于钻头水口的横截面,钻头水口的横截面小于外管系统和孔壁之间构成的外环状间隙的横截面,这种由小到大的水路结构设计,使自悬挂定位系统部位引起的压力水头向后逐步释放,在同样的供水量下可稳定泵压,减小钻具因水流不稳定作用的振动,同时还减小钻头水压,减小对钻头的过度冲刷,延长钻头的寿命。

4 实验及应用情况

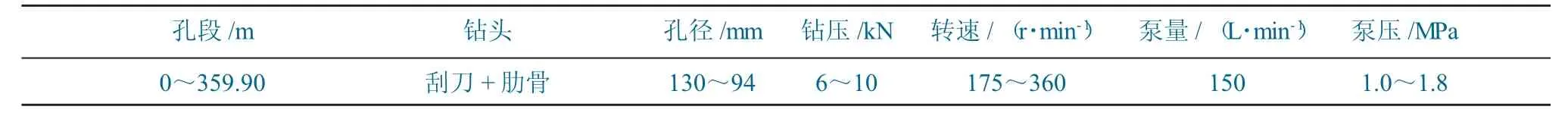

2013 年3 月4 日野外生产试验钻孔(科研一孔)正式开钻,9 月17 日终孔,历时196 d。3 月20 日3层套管安放完毕。孔深359.90~1 162.02 m 为绳索取心钻进,日期为3 月21 日—6 月22 日,其中6 月11日以前生产较为正常,钻进至1 157.27 m出现严重坍塌(始点1 152 m),处理后继续勉强钻进至1 162.02 m,此后坍塌进一步恶化发展,采用多工艺钻进至终孔,耗时3 个多月,钻进技术参数见表1。钻孔地层复杂,将绳索取心段划分为3 类特性层,见表2。

表1 钻进技术参数Table 1 Drilling technology parameters

续表

表2 地层特性类别划分Table 2 Classification of stratigraphic characteristics

断层破碎带5 层、可采煤层9 层、薄煤层10层及炭质泥岩8 层,分布于不同深度,地层整体完整性极差。397.40~405.99 m 坍塌2 次,1 152 m以下几乎处于坍塌状态。

5 结 论

通过在科研一孔的实验,验证了CSP75 型煤层绳索取心器的可行性和有效性。

(1)CSP75 型煤层绳索取心钻具内管系统设计为上下两个机构,上部为绳索取心器悬挂打捞机构,下部为滑动机构及二重管取心器,提高了内管投放和打捞速度。

(2)CSP75 型煤层绳索取心钻具取心部位采用拦簧和包镶式拦簧座,提高了保证了松散煤心(破碎岩心)在提升过程中不脱落,提高了松散煤心的采集成功率。

(3)CSP75 型煤层绳索取心钻具在科研一孔成功应用,提高了钻探效率,降低了孔内事故率,降低了施工成本,减轻了劳动强度,应用效果良好。