大斗沟煤矿无煤柱切顶留巷支护技术研究

蒋志磊

(晋能控股煤业集团 大斗沟煤业有限责任公司,山西 大同 037001)

0 引 言

在工作面开采过程中,留设区段煤柱以保持巷道稳定性是经常会采取的措施,但也导致了煤炭资源大量浪费以及煤柱失稳引起的生态环境等问题。切顶卸压沿空留巷无煤柱开采技术具备掘进量低和资源回采率高等优势,通过切顶方式释放采空区顶板压力,释放采空区顶板积聚的能量,破坏顶板应力传递条件,提高工作面顶板状态的稳定性,实现无煤柱开采。然而,在无煤柱开采过程中,巷道维护难度大,切顶沿空留巷覆岩结构及稳定性控制是现场必须解决的问题,设计科学合理的无煤柱切顶留巷支护方案是井下安全生产的重要保障。

本文以大斗沟煤矿8306 工作面2306 巷为研究背景,对无煤柱切顶留巷理论进行整理分析,设计无煤柱切顶沿空留巷支护方案,并进行数值模拟分析,确保煤矿安全开采。

1 工程概况

大斗沟井田位于在山西大同煤田向斜中段的东南侧,地质走向为西北向,为中等地质复杂构造程度。可采煤层为2、3、11、14 号煤层,其中2 号煤层为最主要开采煤层,煤层厚度2.1~3.0 m,煤层倾角2°~6°,平均埋深490 m,属于全区稳定可采的中厚煤层。根据钻孔资料可知,2 号煤层直接顶平均厚度为9.5 m,灰色细砂岩,局部夹中粗砂岩、泥岩、层状结构;老顶平均厚15.5 m,灰白色中粗砂岩为主,局部夹杂泥质结构;直接底为均厚10.5 m 的泥质粉砂岩;老底为粉砂岩,平均厚度6.6 m。

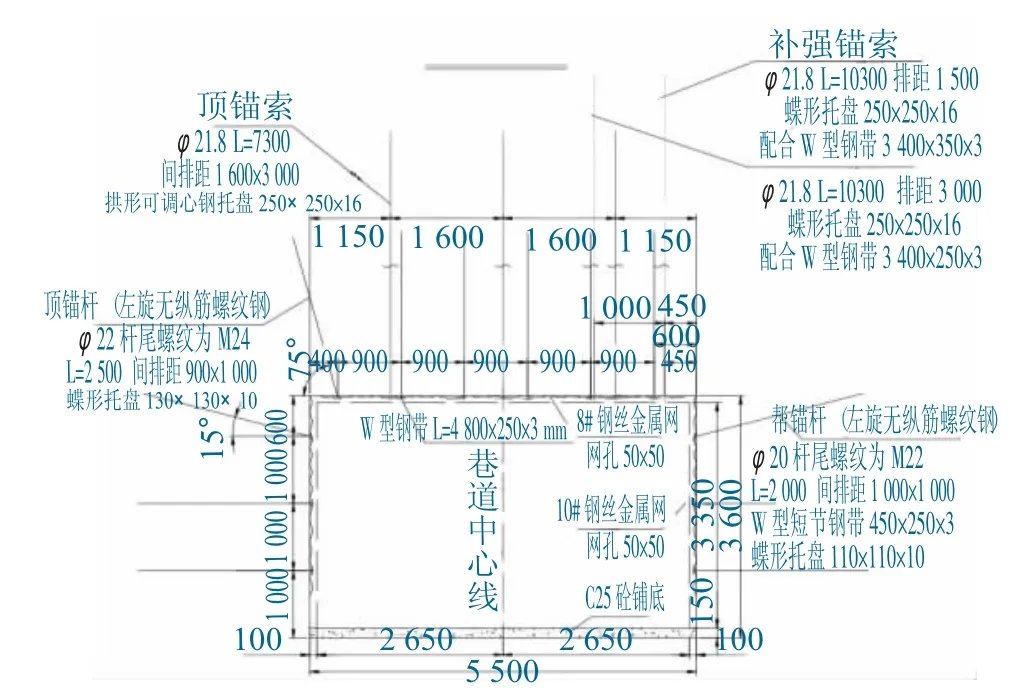

8306 综采工作面位于三盘区东部,可采走向长度1 862 m,倾向长度180 m。为减少煤炭资源浪费,消除煤柱失稳对地表沉陷影响,8306 工作面决定采用无煤柱采煤法,形成两条巷道进风,一条巷道回风的Y 型通风系统。工作面顺槽巷道设计规格为5.5 m×3.6 m,矩形断面,采用锚网索联合支护方式,巷道切顶预裂前,在切顶侧完成补强锚索支护。

2 无煤柱切顶沿空留巷支护方案

无煤柱切顶卸压沿空留巷技术是指通过定向顶板预裂技术将巷道采空区侧顶板借助周期来压作用对关键裂隙进行预先切断,并使切落的顶板随支架移动而及时垮落充填采空区,形成对上覆岩层的支撑结构,从而达到减小悬顶面积、优化顶板结构、减小巷道围岩压力的目的,维持巷道良好的围岩状况以便下一工作面回采时重复利用。

然而,受重复采动影响,无煤柱沿空留巷具有明显的巷道变形破坏阶段特征。通过大量的现场实测及分析发现,无煤柱切顶开采期间,沿空留巷受到两侧工作面开采的影响,根据影响时间及剧烈程度的不同,巷道变形破坏表现可分为超前切顶阶段、一次采动影响阶段、巷道稳定阶段及二次采动影响阶段。不同阶段的巷道表现出不同的破坏特征。

因此,实现无煤柱切顶卸压沿空留巷围岩稳定,既要保证充分切顶,破坏顶板应力传播条件,降低巷道顶板压力;也要关注巷道支护方案的匹配性和特殊性,制定与地下条件、切顶留巷方案相适应的补强巷道支护对策,保持巷道围岩受多次采动影响的稳定。

根据大斗沟煤矿8306 工作面实际情况,结合现场实测数据,设计无煤柱切顶卸压沿空留巷支护方案,包括补强锚索施工、预裂切缝施工、挡矸支护施工以及临时支护施工。

8306 工作面补强锚索采用直径为21.8 mm 的钢绞线,将3 支MSZ2360 型树脂锚固剂逐条装入锚索眼内并充分搅拌,锚固剂锚固锚索,之后安装规格为3 400 mm×250 mm×3 mm 的钢带和规格为250 mm×250 mm×16 mm 的锚索托盘,锚固长度不小于1.2 m,预紧力不小于290 kN,锚固力不小于520 kN。

根据8306 工作面顶板岩性,预裂切缝施工切顶孔深9.1~9.6 m,预裂孔与铅垂线成15°夹角,向工作面侧倾斜,孔间距0.35~0.4 m,安装4 根半聚能管,装药结构为5+4+3+3+1,采用机制炮泥进行封孔,封孔长度2.4~2.9 m。

架后临时支护区的挡矸支护采用“单体液压支柱+29U 型钢+菱形金属网”的形式进行联合支护。挡矸支护安装完成后,须立即进行该断面巷道的临时支护施工,在巷内安装单体液压支柱,顶板不平整时使用木板或其他材料将顶梁与顶板之间的空隙填满,并根据架后距离和顶板是否破碎判断是否回撤。

8306 工作面2306 巷道顶板采用锚网索联合支护方式进行支护,支护参数见表1 和表2,设计如图1 所示。

图1 补强支护断面锚网索联合支护设计Fig.1 Design of bolt-mesh-anchor combined support for reinforced support section

表1 8306 工作面2306 巷道顶板锚杆支护参数Table 1 Roof bolt support parameters in 2306 roadway of No.8306 Face

表2 8306 工作面2306 巷道顶板锚索支护参数Table 2 Roof anchor cable support parameters in 2306 roadway of No.8306 Face

3 数值模拟分析及现场应用

3.1 数值模拟分析

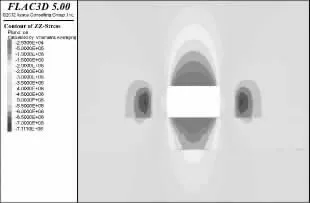

将提出的无煤柱切顶卸压沿空留巷补强支护方案进行应用和效果评估,采用FLAC3D 数值模拟软件对支护效果进行评价分析,验证补强支护断面锚网索联合支护设计方案的可行性和有效性。根据8306 工作面2306 巷道围岩地质条件,基于工作面内地质钻孔柱状图揭露的地层分布,建立数值计算物理模型,并沿巷道走向方向布置监测点。

巷道开挖后,巷道围岩水平位移云图、垂直位移云图、围岩垂直应力以及塑性区演化图分别如图2~图5 所示。

图2 围岩水平位移Fig.2 Horizontal displacement of surrounding rock

图3 围岩垂直位移Fig.3 Vertical displacement of surrounding rock

图4 围岩垂直应力Fig.4 Vertical stress of surrounding rock

图5 围岩塑性区Fig.5 Plastic zone of surrounding rock

由图可知,巷道两帮最大水平位移4.35 mm,最大水平位移位于巷道两帮中部;顶板下沉量为7.00~8.38 mm,底板底鼓量为3.00~3.65 mm,最大垂直位移位于巷道顶板中央,底板底鼓量较为均匀,基本处于3.50 mm 左右;巷道两帮呈现出应力集中,垂直应力达到7.11 MPa;顶底板垂直应力较低;巷道围岩平均塑性区深度1.0 m,围岩破坏范围较小。通过分析,锚杆索受力均在合理承受范围内,未出现破断现象。

3.2 现场应用效果

为了验证无煤柱切顶留巷支护方案的现场应用效果,在巷道的顶板、底板和两帮各布置1 个监测点,通过十字布点法对巷道围岩的位移量进行监测,分析其移动变化规律,监测断面的巷道围岩位移变化量如图6 所示。

图6 巷道变形曲线Fig.6 Roadway deformation curve

由图6 所示,顶底板移进量和两帮移进量在前52 d 观测时间内步调一致,稳步上升,之后顶底板移近量迅速增加并在第70 天左右升至最大值24 mm,之后趋于稳定,而两帮移进量在第80 天左右趋于稳定,保持在21 mm,均在合理安全范围内。因此,实践表明无煤柱切顶留巷支护技术方案在大斗沟煤矿8306 工作面应用效果良好,围岩得到有效控制。

4 结 语

本文以大斗沟煤矿8306 工作面无煤柱开采为研究背景,通过分析无煤柱切顶卸压沿空留巷技术,结合顶底板岩层物理力学特性,确定8306 工作面无煤柱切顶卸压沿空留巷支护方案。采用FLAC3D 数值模拟软件对支护方案评估分析,数值模拟结果可知,巷道开挖后短时间内两帮最大水平位移为4.35 mm,顶底板最大移进量为12.03 mm。由现场监测结果可知,巷道两帮移进量稳定在21 mm,顶底板移进量稳定在24 mm,均在可接受范围内,无煤柱切顶卸压沿空留巷支护方案效果良好。