MDEA脱碳装置优化改造流程

马文亮

(云南解化清洁能源开发有限公司解化化工分公司,云南 开远 661600)

合成氨生产过程中,当需要脱除的二氧化碳的温度较高时,为了更好地利用原料气携带的热量,根据原料气组分及杂质情况可采用热法吸收工艺。常用的热法吸收工艺有本菲尔热钾碱吸收和MDEA吸收[1]。

本菲尔热钾碱于20世纪50年代由美国碳联公司开发应用,采用碳酸钾水溶液加活化剂DEA作为吸收剂,在较高温度下吸收是为了增加碳酸氢钾的溶解度,并可用较浓的碳酸钾溶液来提高吸收能力。脱碳系统采用苯菲尔催化热钾碱时,苯菲尔溶液对设备有强烈的腐蚀性[2]。 60年代发现,碳酸钾溶液中添加某些活化剂,可以加速CO2的吸收速度。同时采用加入某些缓蚀剂(如V2O5)的方法来降低设备的腐蚀速率。该法在操作上的一个重要的问题是溶液一旦起泡,吸收塔和再生塔阻力明显增加,严重时则发生拦液、泛塔等事故。该工艺流程简单,但脱碳净化度较低(一般净化气中CO2质量分数在0.3%~0.5%),溶液循环量大,溶液循环电耗高,再生热耗高,溶液水汽共存区域容易产生结晶影响装置长周期稳定运行[3]。

MDEA脱碳工艺于20世纪70年代由德国巴斯夫开发。80年代末,国内以南化院为代表的相关研究单位消化吸收了国外技术,并开发了添加不同活化剂的MDEA(醇胺)脱碳工艺。例如,MDEA+DEA、MDEA+DIPA或MDEA+复合型活化剂(DEA+DIPA)等。通过多年生产实践表明,MDEA脱碳法净化度高(0.1%以内),热能耗低,腐蚀性小,溶液稳定,不降解,流程简单,氢氮气溶解损失少,吸收压力范围广[4]。

1 公司装置现状及存在的问题

1.1 脱碳装置现状

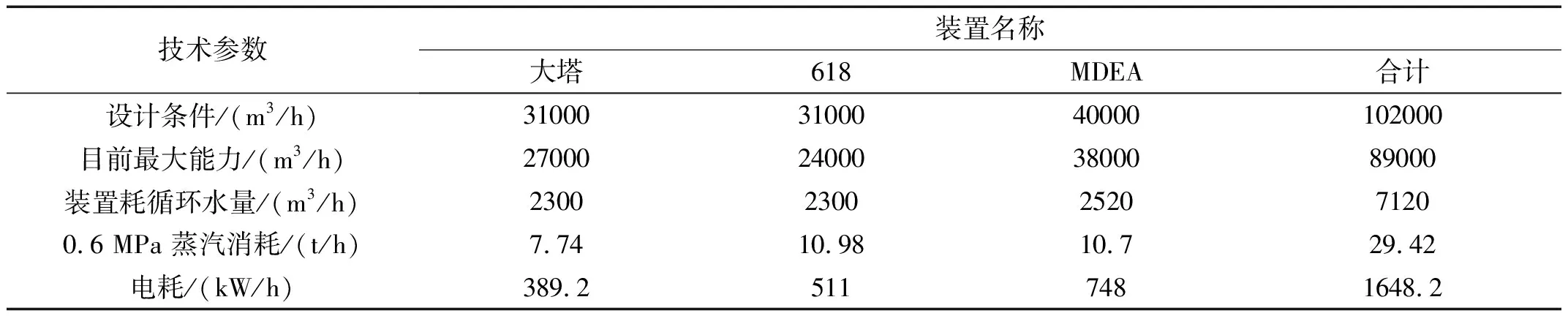

云南解化清洁能源开发有限公司解化化工分公司合成氨采用鲁奇固定加压气化工艺,该气化过程煤气含有甲烷组分,通过液氮洗装置和PSA装置分离后产生富甲烷气体。富甲烷气通过甲烷转化装置转化为一氧化碳、氢气和二氧化碳,通过中变装置和低变装置将一氧化碳转化成氢气。因变换气温度高达 220 ℃,原设计为更好地利用变换气携带热量,采取热法脱碳工艺。公司目前有3套并联运行的脱碳装置,其中2套为本菲尔—热钾碱脱碳装置(618和大塔装置),一套为MDEA脱碳装置。各装置处理能力见表1。

表1 公司三套热法脱碳的处理能力

1.2 现有脱碳装置存在的问题

618、大塔脱碳装置采用传统本菲尔—热钾碱脱碳工艺,受技术限制脱碳效果较差,净化气中CO2质量分数在0.3%~0.4%,增加了后续甲烷化的负荷及氨合成中惰性气体的数量,影响后工序的运行。

2 MDEA脱碳装置流程优化及Aspen模拟分析

2.1 装置流程优化设计思路

MDEA脱碳装置优化设计思路如下:

1)为充分利用变换气的热量,新增了1台废锅、1台汽提再生塔变换气煮沸器,3台变换气冷却器。

2)为充分利用半贫液的热量,新增了1台半贫富液换热器(板式换热器)。

3)为充分利用工艺介质的低位热,新增了7台高效表面蒸发式空冷器(喷淋+空冷的方式),用工艺冷凝液来喷淋冷却。由于水汽蒸发,冷凝液得到提浓。

4)大幅降低半贫液的吸收温度(由 104 ℃ 降低至 55 ℃),提高了半贫液的吸收能力,从而降低了贫液的循环量,使再生所需热量大幅降低,用变换气所含热量就足够。

2.2 装置优化流程配置

流程配置见图1。低变后的变换气汇集后,进入新增废锅管程。取消原激冷水淬冷降温方法,废锅副产 0.6 MPa 低压蒸汽。将变换气温度由 223 ℃ 预计降至 165 ℃。变换气出废锅后分为2股,分别为汽提塔再沸器和常压解析塔再沸器提供热源后温度降低至 115 ℃,之后与出吸收塔釜富液在原料气换热器V101/102/103中换热,进一步为MDEA系统提供热量,然后进入原料空冷器V104/105/106被湿空气预计冷却至 40 ℃,进入气液分离器进行气液分离,分离后的变换气进入吸收塔。在吸收塔中与胺液进行热质交换,贫胺液由吸收塔顶喷淋,半贫液由中部喷淋,经过与胺液的热质交换后,原料气中的CO2被胺液吸收脱除,脱除CO2的气体为净化气,由吸收塔顶采出,之后分2股,经水冷器降温至 40 ℃,经气液分离后送至下游。净化气中CO2质量分数约 1000 mg/kg。吸收CO2后的胺液为富液,由吸收塔釜采出。

吸收塔釜采出的富液首先与来自常压解析塔采出的部分半贫液换热升温,之后与变换气进行换热升温,然后进入常压闪蒸罐V103降压闪蒸。闪蒸后富液经泵增压后进入贫富液换热器E113与汽提塔釜出来的贫液换热后送入常压解析塔顶部,闪蒸气出的CO2气体经空冷器E116冷却送出界区。

常压解析塔气相进料为汽提再生塔塔顶的气体,由下部进塔。另外,常压解析塔塔釜设置一台再沸器,由变换气提供热源,将富液初步汽提解析。经初步汽提后的富液变为半贫液由塔釜采出,半贫液分成两股:一股经半贫液泵增压后,经半贫富液换热器E113、半贫液空冷器E114冷却后,送入吸收塔;另外一股半贫液经泵加压送入汽提再生塔,进一步再生,最终变为贫液由再生塔釜采出,贫液经贫液泵增压后,逐级经贫富液换热器E121和贫液空冷器E120冷却后送入吸收塔顶。

考虑到厂区内循环水水质较差,被冷却介质在 70 ℃ 以上时,结垢严重,影响装置正常运行[5]。本方案考虑了采用空冷+加喷淋蒸发式冷却方案。

本装置充分利用原料气自身热量,正常运行中无需额外消耗蒸汽,从而最大程度的降低了能耗。

2.3 装置优化流程配置全流程模拟分析

为预判流程工艺设计的可行性,采取化工流程模拟分析软件Aspen plus进行分析。为了判断Aspen plus程模拟分析的可靠性,已使用Aspen plus对现状MDEA流程进了流程模拟,模拟结果与实际运行的情况进行对比验证,具有较高的符合性。

本次MDEA装置优化流程,通过Aspen plus程模拟情况如图2。

根据Aspen plus全流程建模模拟优化结果,MDEA经过本次工艺流程优化后,系统压力 1.6 MPa,出口净化气中CO2质量分数为 1000 mg/kg,处理能力最大可达 95000 m3/h,可满足全部转化气的脱碳能力。同时,蒸汽用量由现 29 t 减少至 0 t/h,废锅副产 0.6 MPa 低压蒸汽 6 t/h 并入外网。

3 MDEA装置关键设备核算

公司MDEA装置采用国内南化研究院工艺包,原化工部第二化学工程设计院设计,属于国内较早期工程项目建设装置。在对MDEA装置关键设备进行能力计算分析时发现,装置在塔器设备选型时有一定的设计余量,为装置的技术优化扩能提供了基础条件。

通过工艺流程优化及Aspen plus模拟分析,预测MDEA装置最大可处理净化气为 95000 m3/h。针对现有MDEA装置关键设备吸收塔、常压塔及汽提塔进行最大负荷核算。

3.1 吸收塔核算

MDEA装置吸收塔为立式,规格为Ф2200/3400×47615 mm,填料形式250Y,填料总高 28 m,对吸收塔进行了水力学校核。水力学校核情况如图3、图4。

由核算可知,按照原塔体尺寸及初步的填料方案,吸收塔的塔填料的泛点率在合适区域,运行参数远离泛点率曲线,水力学核算可以满足要求。

3.2 汽提再生塔核算

MDEA装置汽提再生塔为立式,规格为Ф2200×32100 mm,填料形式为250Y,填料总高 14 m,对再生塔进行了水力学校核。水力学校核情况如图5、图6。

通过水力学核算可知,目前再生塔的运行参数已经接近上限,不宜再提高负荷。

3.3 装置常压塔核算

MDEA装置常压塔为立式,规格Ф2200/3800×31050 mm,填料为增强型聚丙烯阶梯环Ф50×25×1.5,填料总高 12 m,水力学校核如图7。

由核算可知,常压塔的塔填料的泛点率在合适区域,运行参数远离泛点率曲线,水力学核算可以满足要求。

4 结语

通过Aspen plus对MDEA脱碳装置优化节能改造全流程模拟,并对MDEA装置塔器进行水力学校核,分析研究得出改造是可行的,节能效果明显。

改造后运行1套MDEA装置即可满足脱碳系统要求,可停618和大塔脱碳装置。

改造后用变换气的热能,主要为其中的蒸汽潜热作为MDEA溶液再生的热源,不仅可以节省大量的蒸汽,还可以在低变出口新增一台低压蒸汽废锅,同时能外供约 0.6 MPa 饱和低压蒸汽,预期总计可以节约 35 t/h 的 0.6 MPa 蒸汽。

改造后净化气中二氧化碳质量分数降低到 1000 mg/kg 以下,送到甲烷化装置的净化气可减少 180 m3/h 的二氧化碳气体,甲烷化减少氢气消耗 720 m3/h,并大幅减少合成气惰性组分甲烷的含量。每年减少的氢气消耗可多产合成氨约 2400 t。另外,由于甲烷含量降低,可提高合成氨的合成效率。