脱硫石膏中氯含量偏高原因分析及对策研究*

李勇辉,陈德霞,李 波,何爱江,黎 亚,王 姝

(宜宾职业技术学院新材料与化工能源学院,四川 宜宾 64400)

烟气脱硫石膏是采用石灰石/石灰—石膏湿法烟气脱硫工艺对含硫烟气进行脱硫净化处理而产生的以二水硫酸钙(CaSO4·2H2O)为主要成分的副产物[1-2]。2019年,我国工业企业的脱硫石膏产生量为1.3亿吨,综合利用量为9617.4万吨(其中利用往年贮存量75.9万吨),综合利用率为71.3%;脱硫石膏产生量最大的行业是电力、热力生产和供应业,其产生量为1.1亿吨,综合利用率为71.3%[3]。现阶段,脱硫石膏的综合利用方式主要包括:生产建筑石膏[4]、水泥[5]、混凝土[6]、自流平砂浆[7]、加气混凝土砌块[8]、纸面石膏板[9]等。燃煤电厂脱硫石膏普遍存在品质等级偏低,且不稳定的情况[10],具体表现为附着水含量高[11],二水硫酸钙(CaSO4·2H2O)含量低[12],含有碳酸钙、亚硫酸钙、飞灰及钠、镁、氯、氟、硫酸根等水溶性离子[13-15]和汞、镉、砷、硒等重金属[16-17],极大地限制了其资源化、高值化利用。其中,氯离子含量的增加,会影响二水硫酸钙的结晶,导致:脱硫石膏中二水硫酸钙含量偏低,半水硫酸钙的含量较高;石膏浆液脱水困难[15],脱硫石膏附着水含量增大[18];石膏水化产物的吸水率增大,石膏胶凝材料强度降低[15];同时可能影响混凝土材料与结构耐久性[19],纸面石膏板出现易受潮、粘接不牢[15]等情况。因此,为解决脱硫石膏综合利用瓶颈问题,必须加强脱硫石膏质量控制。本文拟开展脱硫石膏中氯离子(Cl-)含量偏高的原因分析及对策研究。

1 脱硫石膏中氯离子含量的检测

脱硫石膏中氯离子含量的检测方法主要包括硝酸银滴定法、硫氰酸铵容量法、(自动)电位滴定法、离子色谱法、磷酸蒸馏-汞盐滴定法等[1-2,20-24]。本实验采用硫氰酸铵容量法测定西南地区某燃煤电厂2021年10月至2022年2月21个批次脱硫石膏试样中氯离子含量,即测定总氯加溴的含量,以氯离子(Cl-)表示结果。试样用硝酸进行分解,同时消除硫化物的干扰,加入已知量的硝酸银标准溶液使氯离子以氯化银的形式沉淀,煮沸、过滤后,将滤液和洗涤液冷却至 25 ℃ 以下,以铁(Ⅲ)盐为指示剂,用硫酸氰胺标准滴定溶液滴定过量的硝酸银[1-2]。检测结果为271~4908 mg/kg,如图1所示。所检脱硫石膏试样中氯离子(Cl-)含量达到GB/T 21371-2019[20]的技术要求(合格率100%),但仅有9.52%、23.81%达到JC/T 2074-2011[1]、GB/T 37785-2019[2]的技术要求,因此,脱硫石膏仅可用作水泥缓凝剂。水泥市场容量有限,以宜宾市为例,2021年水泥产量为1311.53万吨[25],用于水泥中的脱硫石膏掺入量以3%计,则用作水泥缓凝剂的脱硫石膏的市场容量仅为39.35万吨。而脱硫石膏、磷石膏等工业副产石膏年供应量约为135万吨。因此,为解决脱硫石膏综合利用瓶颈问题,拓宽脱硫石膏综合利用途径,必须加强脱硫石膏中氯离子(Cl-)含量质量控制。

2 脱硫石膏中氯离子含量的溯源

石灰石/石灰—石膏湿法烟气脱硫设施主要包括:烟气系统、吸收塔系统、石灰石浆液制备系统、石膏脱水系统、工艺水系统、废水处理系统、自控及在线监测系统等。而影响脱硫石膏中氯离子含量的因素主要分为:①输入物料,包括烟气、石灰石、工艺水、空气;②烟气脱硫系统,包括吸收塔浆料、工艺条件;③输出物料,包括脱硫废水的排放,石膏浆料脱水系统。如图2所示。

烟气中的氯离子的检测方法主要包括硫氰酸钾滴定法[26]、硫氰酸汞分光光度法[27]、硝酸银容量法[28]、离子色谱法[26,29]、便携式傅里叶红外吸收法[30]等,本实验拟采用硫氰酸钾滴定法监测烟气中的氯离子含量。石灰石中氯离子的检测方法主要包括硫

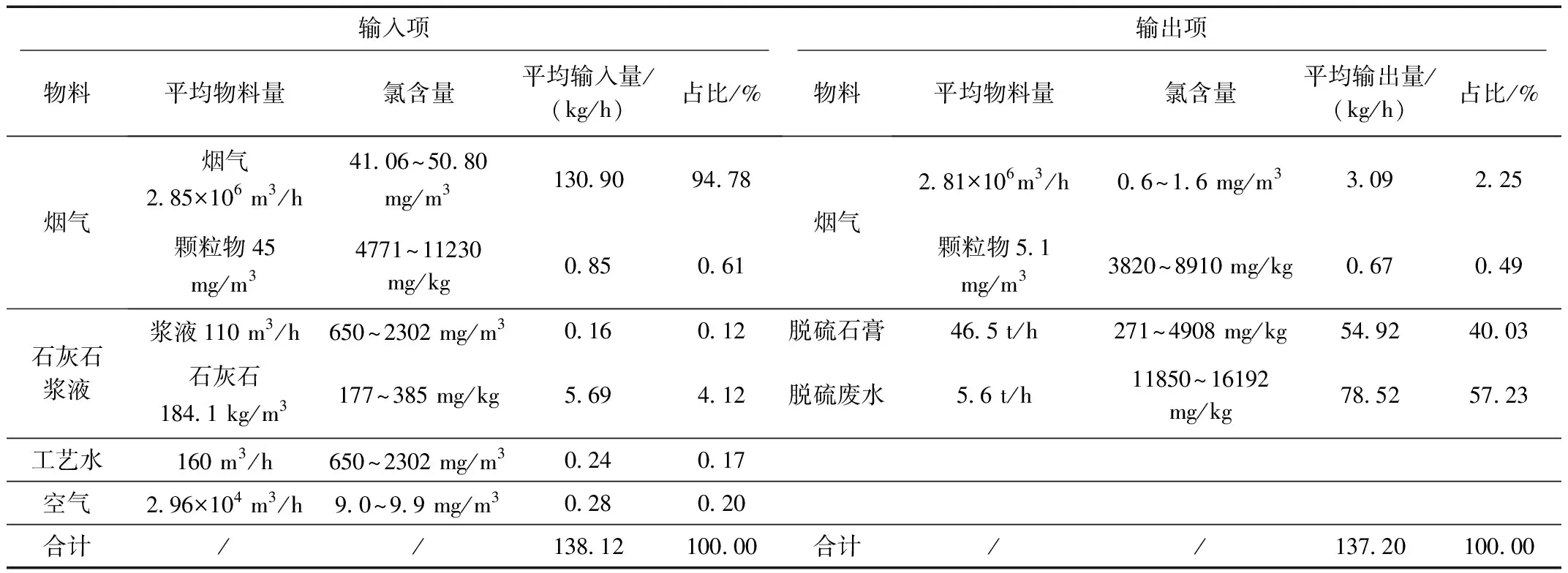

氰酸铵容量法、磷酸蒸馏-汞盐滴定法、(自动)电位滴定法[31]等,本实验拟采用硫氰酸铵滴定法监测烟气中的氯离子含量。水中氯化物的检测方法主要包括硝酸银滴定法[32]、硝酸汞滴定法[33]、全自动电位滴定法[34]、离子色谱法、离子选择电极流动注射法[35]等,本实验拟采用全自动电位滴定法监测工艺水中的氯离子含量。空气及其颗粒物中氯化物的检测方法主要包括离子色谱法[36-37]、能量色散X射线荧光光谱法[38],本实验拟采用离子色谱法监测空气及其颗粒物中的氯离子含量。吸收塔浆液、石膏浆液、石膏浆液滤液中水溶性氯离子的检测方法主要包括硝酸银滴定法、电位滴定法[26]等。本实验拟采用电位滴定法监测石膏浆液、石膏浆液滤液中的氯离子含量。脱硫废水中水溶性氯离子的检测方法主要包括硝酸银滴定法[32,35,39]、电位滴定法[35,39]、离子选择电极法[34-35,39]、长周期光纤光栅法[39]等。本实验拟采用电位滴定法监测脱硫废水中的氯离子含量。检测结果如表1所示。

表1 脱硫系统氯平衡表

由表1分析可知:①脱硫系统氯平衡计算中,相对偏差约为0.67%,物料平衡计算结果可靠;②脱硫系统中氯离子主要来自原烟气,占比达95.08%,这主要是因为燃煤中的氯在燃烧过程中绝大多数以HCl的形式释放[40-41]并随烟气进入脱硫系统,经吸收塔浆液吸收后,氯的协同脱除率可达91.74%,并富集于脱硫石膏、脱硫废水中。

煤中氯的检测方法主要包括:高温燃烧水解-电位滴定法[42,44]、艾氏剂熔样-硫酸氢钾滴定法[42]、高效液相色谱法[43]、X射线荧光光谱法[45]、离子色谱法[46-47]、氧弹燃烧离子选择电极法[48]等,本实验拟采用艾氏剂熔样-硫酸氢钾滴定法监测煤中的氯离子含量,检测结果为0.061%~0.063%,耗用原煤量 230 t/h,煤中氯的97.79%进入脱硫系统,即脱硫石膏中氯离子含量溯源至煤中氯含量。

3 脱硫石膏中氯离子含量偏高的对策

重点加强入场煤、烟气、石灰石、工艺水、石膏浆液中氯离子含量的监测,在保证机组安全稳定运行、环保达标排放的基础上,适时调整优化脱硫工艺参数,降低脱硫石膏中氯离子含量,提升脱硫石膏品质等级。此外,应积极处置脱硫石膏、脱硫废水,实现脱硫石膏的大掺量、高值化利用及脱硫废水的近零排放。

1)入场煤

在洗煤过程中,采用热水洗煤脱氯技术[49-51],氯的脱除率可达27%~56%;在入场过程中,采用X射线荧光光谱法监测入场煤中氯含量,将其引入智能配煤掺烧系统,结合锅炉、负荷等条件,实时优化配煤掺烧方案,降低氯含量波动导致吸收塔浆液中毒、脱硫石膏中氯离子含量超标的风险。

2)烟气

在烟气进入脱硫系统过程中,采用便携式傅里叶红外吸收法监测原烟气中氯含量,将其引入脱硫系统DCS,实时调整石灰石浆液、工艺水、石膏浆液等工艺参数,降低氯含量波动导致吸收塔浆液中毒、脱硫石膏中氯离子含量超标的风险。例如,当烟气中氯含量高于 50 mg/kg 时,增加石灰石浆液流量5%~13%。

3)石灰石

在石灰石入场、制浆过程中,采用硫氰酸铵容量法监测石灰石及石灰石浆液中的氯含量,加强吸收剂工艺指标控制。例如,石灰石中氯含量阈值调整为 300 mg/kg。

4)工艺水

在石灰石制浆、工艺水、石膏浆液滤液回用过程中,采用电位滴定法监测工艺水中的氯含量,加强工艺水工艺指标控制。例如,工艺水中氯含量阈值调整为 1000 mg/m3。

5)石膏浆液

目前,石膏浆液中氯含量阈值为 20000 mg/kg,而实验发现,当氯含量达到 6000 mg/kg 以上时,脱硫石膏中附着水含量、氯含量明显提高;当达到 13000 mg/kg 以上时,脱硫石膏中氯含量超标率达100%。因此,建议石膏浆液中氯含量阈值调整为 6000 mg/kg。

6)脱硫石膏

针对氯离子含量偏高的脱硫石膏,采用物理吸附、物理阻断、铝盐固化等方式[52],可抑制氯离子在脱硫石膏表层的富集,降低石膏胶凝材料强度与混凝土材料与结构耐久性下降及纸面石膏板易受潮、粘接不牢等风险。

7)脱硫废水

针对氯离子含量偏高的脱硫废水,目前处置方式主要包括蒸发浓缩法、烟道蒸发法、化学沉淀法、离子交换法、电渗析法、电沉淀法、溶剂萃取法等[53-54]。其中,溶剂萃取法脱除脱硫废水中的氯离子具有成本低、产物回收利用率高等优点,且理论上萃取剂可以多次循环使用。

4 结论

1)脱硫系统中氯离子主要来自原烟气,占比达95%以上,经吸收塔浆液吸收后,氯的协同脱除率可达90%以上,并富集于脱硫石膏、脱硫废水中。

2)脱硫原烟气中氯含量主要来自燃煤,煤燃烧过程中97%以上的氯随烟气进入脱硫系统入脱硫系统,即脱硫石膏中氯离子含量溯源至煤中氯含量。

3)加强入场煤、烟气、石灰石、工艺水、石膏浆液中氯离子含量的监测,在保证机组安全稳定运行、环保达标排放的基础上,适时调整优化脱硫工艺参数,可有效降低脱硫石膏中氯离子含量,提升脱硫石膏品质等级。