锂电池组监控系统的设计与实现

王庆贺,顾 林,黎 蕾,樊兵团

(中国电子科技集团公司第五十八研究所,江苏无锡 214072)

锂电池具有高转换效率、高循环寿命以及高能量密度等特点,具有独特的优势,在日常生活、工业、航天等领域应用广泛[1-4]。许多研究人员在电池管理系统方面进行了研究。电池管理系统是一种对电池包内的电池单体的状态参数进行采集监测并作出相应的管理动作,从而更好地利用电池效能的设备[5-7]。该文以锂电池组监控作为研究对象,设计并开发了锂电池组监控系统,最后搭建了测试环境,对锂电池组监控系统进行了相关的测试实验。

1 系统总体结构设计

锂电池组监控系统需要监测电池组实时状态信息(电池电压、电流以及温度等状态信息),具有网络通信功能、温度控制功能以及一定的电路保护机制。

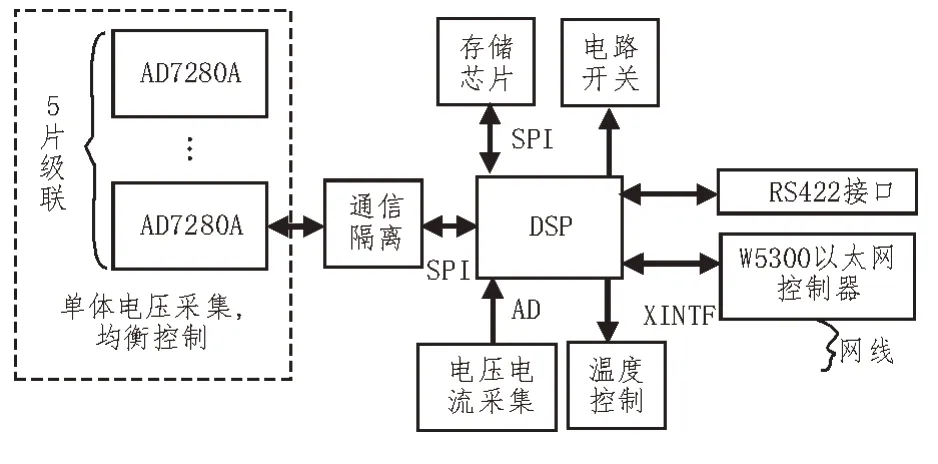

锂电池组监控系统结构框图如图1 所示,锂电池组监控系统以DSP28335 作为控制核心,使用ADI 公司的AD7280A 对30 个锂电池单体进行电压采集和均衡管理,选择W5300 以太网控制器实现网络通信。监控系统还包含RS422 接口、总电压电流采集模块、温度控制模块、存储模块以及电路开关模块。

图1 锂电池组监控系统结构框图

2 锂电池组监控系统的硬件设计

2.1 锂电池单体采样和均衡电路设计

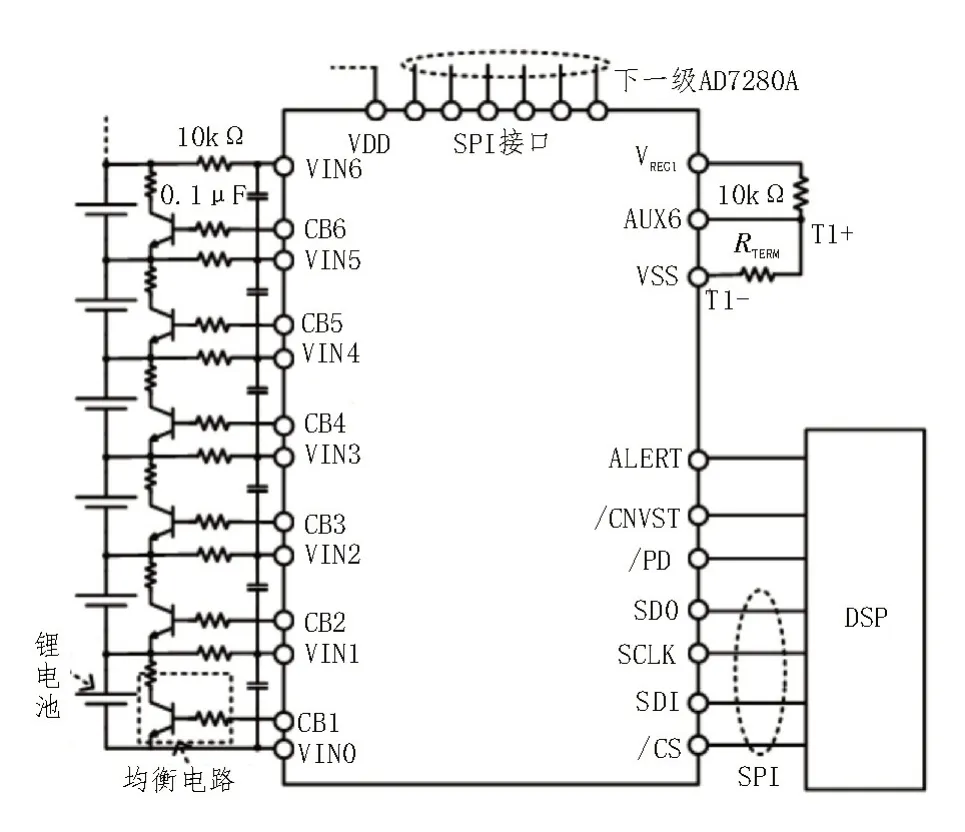

锂电池单体采样和均衡电路示意图如图2 所示。锂电池单体采样所使用的芯片是AD7280A,该芯片具有对混合动力电动车等使用的锂电池进行通用监控所需要的全部功能。每个AD7280A 芯片拥有6 路电池电压采集通道和6 路辅助ADC 采集通道。每个AD7280A 最多可以对6 个锂电池进行管理[8]。AD7280A 内部的基准电压是±3 ppm/℃,电池电压的精度为±1.6 mV,12 位的ADC 分辨率,7 μs 就可以转换48 个单元。每个锂电池电压采集通道允许的电压范围是1~5 V。使用菊花链连接的方式,最多可以将8 个AD7280A 堆叠起来。AD7280A 具有SPI 接口,用于和微控制器或者AD7280A 进行通信。锂电池组监控系统需要对30 个锂电池单体进行监测,使用了5 个级联的AD7280A 采集电压,每个AD7280A采集6 路锂电池单体电压。第一个AD7280A 的VIN0 连接第一个锂电池单体的负极,VIN1 连接第一个锂电池的正极以及第二个锂电池单体的负极,依次类推。每个电压采集输入端都串联了一个10 kΩ的电阻,并与0.1 μF 的电容构成了低通滤波器,在上电初期该电阻起到缓冲保护作用。每个AD7280A的供电输入端使用一个30 V 的稳压二极管,可以防止上电瞬间产生的过压冲击。第一个AD7280A 上面的SPI 接口和次级AD7280A 通信,依次类推,这样,相邻的AD7280A 可以互相通信。AD7280A 除了需要采集电池单体电压外,还要采集电池的温度。使用MF501 热敏电阻测量温度,热敏电阻的一端接在T1+处,另一端接在T1-处。不同的温度下,热敏电阻的阻值不同,则热敏电阻和10 kΩ电阻对VREG1分得的电压也不同,通过AD7280A 的辅助ADC 测量热敏电阻一端分得的电压,就可以推算出热敏电阻的阻值,进而推算出热敏电阻测得的温度。

图2 锂电池单体采样和均衡电路示意图

由于锂电池单体的内部差异、环境差异,无法保证串联在一起的锂电池单体的电压完全一致,这样有可能造成某些单体过充或者过放,影响单体的寿命以及使用的安全性,因而需要均衡电路来保证单体电压的一致性[9-11]。AD7280A 具有均衡输出接口CBx,可以输出0 V 或者5 V 的模拟电压,驱动外部电池平衡电路的MOSFET 栅极,从而给过高电压的电池单体放电,降低电压。

2.2 网络接口电路设计

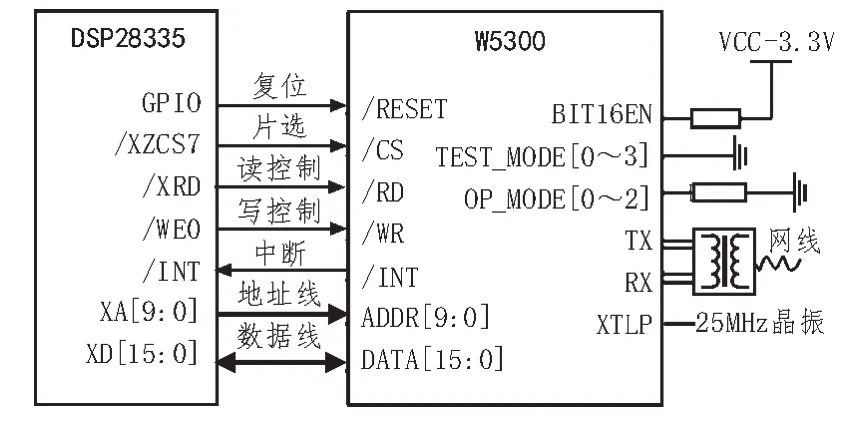

该系统使用W5300 以太网控制器来实现以太网通信。W5300 含有10/100M 的以太网MAC 和PHY,集成TCP/IP 协议[12-13]。微控制器可以通过并行总线接口与W5300 通信。W5300 与DSP28335 的连接示意图如图3 所示。DSP28335 通过XINTF 接口和W5300 进行通信,使用16 位并行总线,片选信号/XZCS7 与W5300 的片选信号/CS 相连。

图3 W5300和DSP28335的连接示意图

2.3 总电压电流采集与温度控制硬件设计

通过电阻分压的方式将电池组输出总电压降低为较低的电压,该电压经过运放电路连接到DSP28335 的AD 引脚,由DSP28335 采集该电压,进而可以计算出电池组输出的总电压。

电流的采集使用的是LTS15-NP 电流传感器,传感器将采集的电流值转换为电压输出,该电压经过运放电路输入至DSP28335 的AD 引脚,根据采集的电压值计算出实际的电流值。

该系统温度控制模块采用风扇强制散热的方式对锂电池组进行散热。锂电池组的电压经过DC/DC模块转换至合适的电压给散热风扇供电。

3 锂电池组监控系统的程序设计

3.1 锂电池组监控系统的整体程序设计

锂电池组监控系统整体程序流程图如图4 所示。初始化过程包括如下部分:DSP28335时钟、外设等的初始化,配置参数的读取,W5300芯片的初始化,AD7280A 的初始化。监控系统实时采集锂电池单体的电压、电池组总电压、电流、电池组温度以及电路通断状态,每隔500 ms 上传一次数据。DSP28335 接收到上位机发送的命令后,需要对命令进行解析,然后做出相应的回应和处理,由命令处理模块来实现。温度控制模块主要是在电池温度过高时,开启风扇,对电池组进行降温。锂电池组的电压、电流和温度异常时,系统会上传警告信息,并做相应处理,自动均衡处理模块主要是防止充电时电池单体之间压差过高。

图4 监控系统整体程序流程图

3.2 AD7280A相关程序设计

DSP28335 与AD7280A 的通信使用的是SPI 接口,需要配置SPI 接口的时钟极性为0,相位为1。在对AD7280A 正确初始化后,获取所有电池电压和所有辅助ADC 的过程简述如下[14-15]:

1)将寄存器地址0写入全部器件的读取寄存器。

2)将全部器件的控制寄存器的位[15:12]设置为0。

3)将0x02 写入全部器件的/CNVST 控制寄存器,然后通过/CNVST 引脚的下降沿启动转换。

4)等待转换完成,提供一个/CS 低电平脉冲,提供一个32CLK 周期帧回读转换结果。

5)将转换的结果转换为实际的电压值。

在获取AD7280A 辅助ADC 的电压值后,可以计算得出热敏电阻的阻值,进而算出温度值。

充电时,当30 节电池中最高电压和最低电压大于设定的阈值0.1 V 时,进行均衡管理,控制AD7280A 相应的均衡输出接口CBx 的输出为高电平,相应均衡电路导通,对最高电压的锂电池单体进行放电;电池组放电时,均衡模块不运行。

3.3 网络通信程序设计

锂电池组监控系统的网络通信通过W5300 以太网芯片实现。DSP28335 控制W5300 实现TCP 通信中的服务器端。

DSP28335 程序的主循环中调用void loopback_tcps(…)函数来实现TCP 服务器的功能,该函数首先查询Socket1 的状态寄存器,根据不同的状态值,做不同的处理。在W5300 和客户端建立连接后,DSP28335 就可以通过W5300 接收客户端发来的数据,也可以向客户端发送数据。

3.4 温度控制程序设计

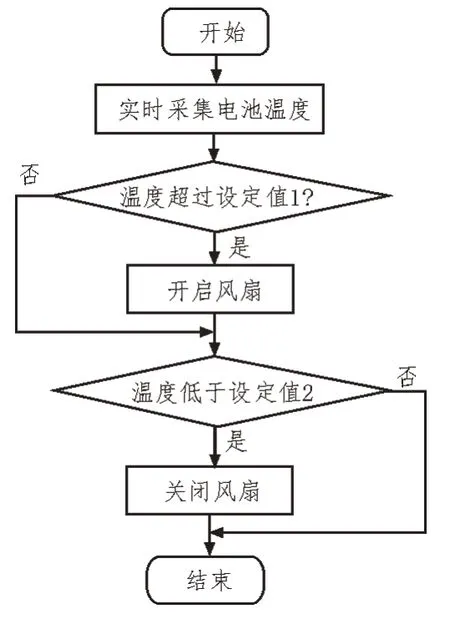

温度控制部分是锂电池组监控系统较为重要的组成部分,用于避免锂电池组充放电过程中产生过多的热量而导致温度的持续上升[16-17]。锂电池组监控系统实时监测锂电池组的温度,当锂电池组的温度高于设定值1 时,则开启散热风扇对锂电池组进行散热处理;而当锂电池组的温度低于设定值2 时,关闭散热风扇。为了防止散热风扇在某个温度值的附近频繁切换工作状态,因而让风扇的开启和关闭对应两个不同的温度设定值。如图5 所示为温度控制模块的程序流程图。

图5 温度控制模块程序流程图

3.5 异常保护程序设计

当锂电池单体的电压异常、电流过高、温度过高(电压、电流和温度的正常范围都存储在Flash 中)时,都会通过网络通信上传警告信息,根据上位机指令和系统设置的极限值做进一步处理,如切断电源。

4 实验结果

为了测试整个锂电池组监控系统,搭建了测试实验平台,将锂电池组监控系统和锂电池组相连,并使用上位机软件显示监控信息。

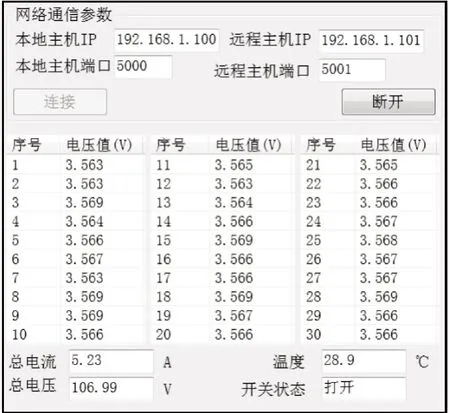

测试时,设定好上位机软件网络通信相关参数,网络通信连接成功后,锂电池组状态信息就上传至上位机软件,充电一段时间后,上位机软件获取的锂电池组监控信息部分截图如图6 所示。图6 中展示了充电过程中采集到的30 节锂电池单体的电压值、电流值、温度和电路开关状态,可以看出锂电池组监控系统实现了通过网络通信实时获取电池组状态信息的功能。

图6 监控信息部分截图

充电前,通过对部分电池放电,使得电池单体之间的电压有差异,最高和最低电压压差超过0.1 V,充电过程中,锂电池单体之间的电压差逐渐缩小,一段时间后小于0.1 V,说明自动均衡模块功能正常。

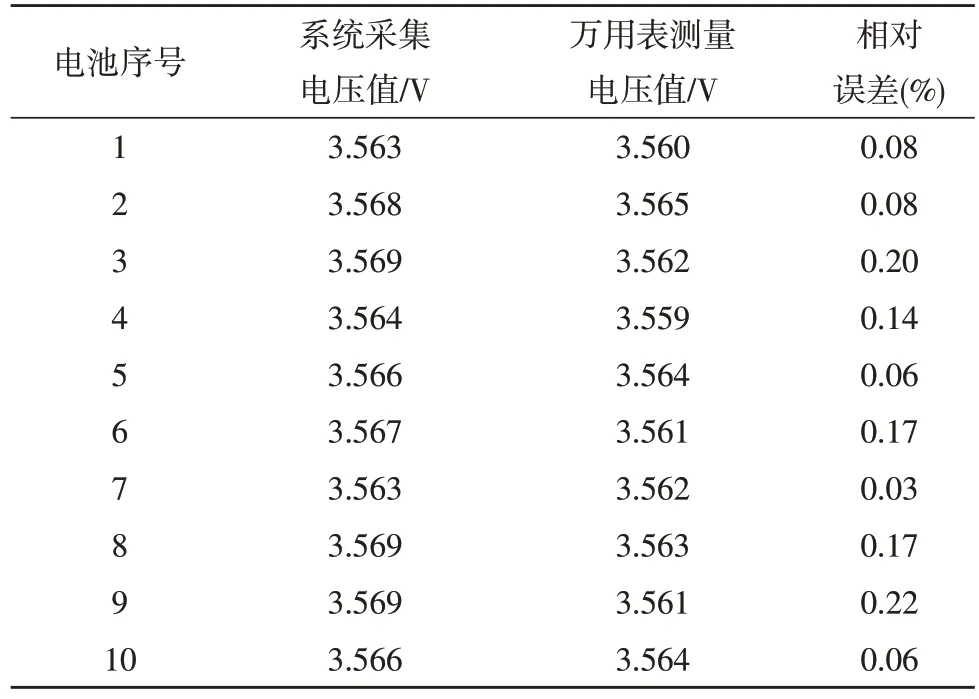

为了测试锂电池组监控系统采集电池单体电压的精度,电池组空载时用万用表对10 节电池单体进行测量,将数据记录下来,并与锂电池组监控系统所采集的数据进行比对。电池单体电压测量值如表1所示,可以看出锂电池组监控系统所测得的电压值比较精确。

表1 电池单体电压测量值

测试时,将监控系统采集的电池组温度和仪表测得的温度进行对比,温度值相差2 ℃以内,满足设计要求。为了验证监控系统温控的功能,实验过程中,温度阈值设定值1 设置为30 ℃,温度阈值设定值2 设置为27 ℃,锂电池组的温度随充电时间而升高,当温度高于30 ℃时,风扇启动,可以根据上位机软件看到温度在逐渐下降;当温度低于27 ℃时,风扇关闭,之后重复以上过程,这表明温度控制模块对锂电池组的散热有明显的作用。

测试时,通过设定合理的异常值参数,保证不破坏系统,进行异常保护功能测试,充放电测试中,电压、电流、温度异常时,系统上传了警告信息,电流过大、温度过高严重威胁系统安全时,系统启动了保护机制,切断了电源输出。

5 结束语

该文设计了锂电池组监控系统,首先介绍了锂电池组监控系统的结构,然后对系统的硬件和软件设计进行介绍,最后对监控系统进行了测试。测试结果表明,该系统可以监控电池组实时状态信息(电压、电流、温度等),具有网络通信功能,可以基于实时状态信息进行温度控制,也具有一定的保护机制。该系统采集精度高,稳定性好,实现了设计的功能,满足了设计要求。