一种废钻井液固化剂的研制与应用

王 景

(中海油能源发展股份有限公司工程技术分公司)

0 引 言

石油钻井工程中必须使用钻井液,作业结束后会伴随产生大量的废钻井液。近年来,随着油气田开发力度的加大,废钻井液已成为石油开发过程中排放量最大的废液之一[1-2]。

众多废钻井液处理方法中,固化处理因其工艺简单、操作便利、经济性强,被广泛应用。而常规固化处理手段固化时间长、固化效果不稳定,影响现场作业时效,存在环保风险。

随着国家环保要求越来越严格,以及行业提质增效的要求,对钻井液固化也提出了更高的要求。因此,研发高效、高强度、加量少、成本低的固化剂,既可以实现废钻井液的高效处理,提高作业时效,也可以实现废钻井液的无害化处理,减少废钻井液对环境的危害[3-4]。

废钻井液的固化处理效果主要受钻井液的性质,复合固化剂的性能、用量以及固化过程的施工操作等因素的影响,主要以钻井液固化物抗压强度和固化物浸出液的性能检测两项指标来衡量。

1 实验方法

针对钻井液的特点和井场可实施的条件,本实验以固化物抗压强度和浸出液的COD值、色度及pH值等作为主要评价指标[5]。

1)固化方法

按一定质量比例称取各固化原料,混合配制成废钻井液固化剂,将其加入定量的废钻井液中搅拌混合均匀后注入样品杯中静置凝固。固化成型后测定一定时间后的抗压强度。

2)固化物浸出毒性实验方法

浸出毒性实验参考GB 5086.1—1997《固体废物浸出毒性浸出方法 翻转法》进行。主要步骤为:将已成型的废钻井液固化物浸泡于一定质量的水中,水与固化物干基试样的质量比为10∶1,间断性地加以搅拌,分析一定时间后浸出液中污染物浓度指标。其中浸出液COD检测按照HJ 828—2017《水质 化学需氧量的测定 重铬酸盐法》进行,色度检测参照GB 11903—1989《水质 色度的测定》进行。重金属含量检测中,铜、锌、铅、镉、镍、铬、砷含量采用GB 5085.3—2007《浸出毒性鉴别 火焰原子吸收光谱法》进行检测,汞元素采用HJ 702—2014《固体废物 汞、砷、硒、铋、锑的测定 微波消解/原子荧光法》进行检测。

3)固化物重金属含量测试方法

对固化物的重金属含量进行检测,其中铜、锌、铅、镉、镍、铬、砷含量采用HJ 766—2015《固体废物 金属元素的测定 电感耦合等离子体质谱法》中的方法,汞采用HJ 702—2014《固体废物 汞、砷、硒、铋、锑的测定 微波消解/原子荧光法》中的方法。

2 高强度固化剂的研制

高强度固化剂是一种复合体系,包括固体固化剂SD和饱和盐溶液SG。SD是以粉煤灰、氧化钙或氧化镁、多种纤维材料等组成的混合物,通过氧化钙或氧化镁的吸水硬化作用,同时添加粉煤灰进行吸附与纤维材料强化协同作用,高效吸附、包裹污染物、脱水硬化,形成致密的固化物,达到高效固化的效果[6]。SG为对应的氯化钙或氯化镁饱和盐溶液,可激活SD实现优良的固化效果。

室内研究中,首先对复合固化剂SD进行研制与配方优化,在此基础上再进一步与SG进行复合提高其固化性能。

2.1 固化剂SD配方优选

室内研究所用废钻井液来源于中海油鄂尔多斯盆地致密气作业区块。废钻井液污染物指标检测结果见表1。两种废钻井液均具有一定的生物毒性,有机污染物较多,尤其是2#废钻井液毒性相对较大。

表1 两种废钻井液污染物指标检测

固化剂SD的成分按功能可分为固化胶结主剂SD-1、吸附剂SD-2、分散剂SD-3和强化剂SD-4四部分,四种材料复合后的固化剂不仅能改变固化混凝物的和易性和耐久性,同时也可作为微粒填充材料,可吸附废钻井液中的有害物质,也可增强固化物的密实性、抗渗性及抗压强度等。

通过对各组分的加量进行筛选,以及工艺参数的研究,确定了固体复合固化剂SD的适宜用量范围:SD-1为11%~16%、SD-2为7%~11%、SD-3为 3%~5%、SD-4为1%~3.0%(质量比)。在此配方下,完成了固化7 d后固化物浸出液(浸毒7 d)的各项指标检测和固化物抗压强度的测定,测定结果见表2。

其中经固化剂SD固化后,两种废钻井液的固化物具有较高强度,其浸出液满足GB 8978—1996《污水综合排放标准》二级要求(COD<150 mg/L,色度<80)。

2.2 饱和盐溶液SG配方优选

SD作为固化剂具有较好的固化效果,但加量略大,在确定固体复合固化剂SD的基础上,为进一步提高固化剂的固化效果和普适性、经济性,将饱和盐溶液SG与固体固化剂SD进行复合使用。饱和盐溶液中的氯化物成分可进一步激活固化剂SD中的氧化物组分,与其中的氧化物成分进行反应生成具有类似水泥硬化性质的碱性氧化物,可立即吸水、稠化、固化废钻井液。

本文以100 g 1#废钻井液为基础,先加入10 g优化比例的SD固化剂,搅拌均匀,再加入5 g盐溶液(质量分数均为25%),继续搅拌均匀后静置固化,观察固化情况得知,钙盐类SG溶液与SD固化剂具有较好的复合效果,其固化时间最短、固化物强度较大,结果见表3。

表3 不同盐类SG溶液与SD固化剂的复合固化效果

通过对钙盐类SG溶液浓度的优选,最终确定使用饱和浓度的钙盐类溶液(质量浓度为40%)固化效果最好、固化时间最短,结果见表4。

表4 钙盐类SG溶液浓度对固化效果的影响

2.3 SD与SG复合加量优选

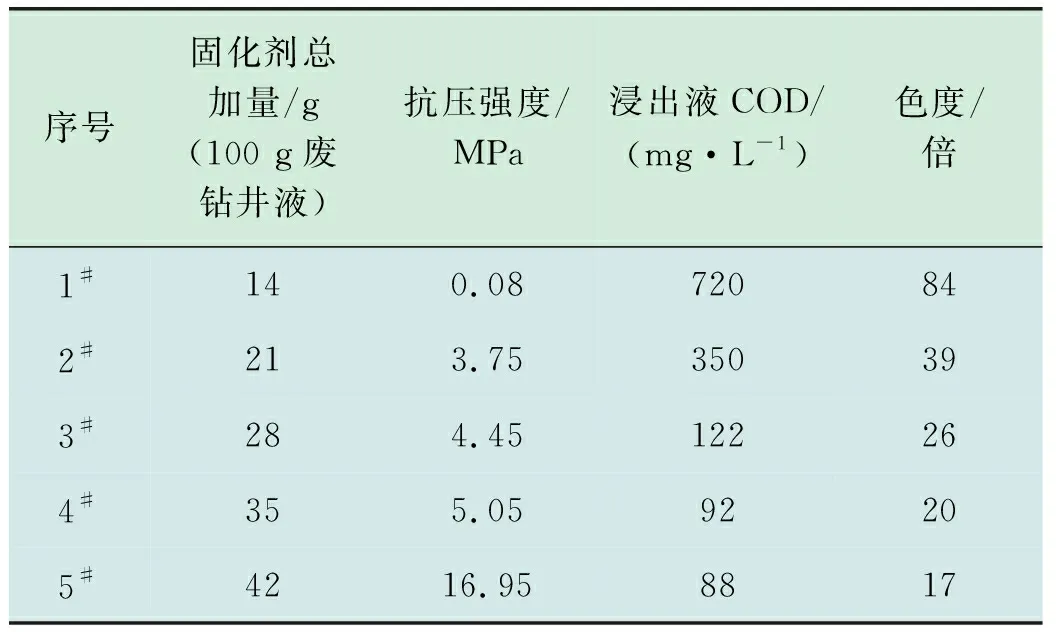

在100 g 1#废钻井液中按照一定比例先加入SD,混合均匀后再加入适量钙盐类SG溶液,并观察其固化24 h后的固化效果。SD和SG加量对固化效果的影响见表5。

由表5可知,在较低SD加量下,固化物在短时间内固化效果有限;但提高SD的加量有利于提高固化效果,且与SG复合后可提高固化物固结效果;但SG加量过高后不利于固化效果的提高。最终优化的加量:每100 g废钻井液中加入15 g SD和5 g SG。

表5 SD和SG加量对固化效果的影响

在最优配方和加量下,对1#废钻井液进行固化实验,固化时间短、固化物强度较高。搅拌15 min后废钻井液立即稠化凝结,固化4 h后废钻井液已经充分固结为可直接运输的固化物,大大缩短了固化时间,也减少了固体固化剂的加量。

2.4 固化效果评估

根据推荐的配方,对现场废钻井液进行固化7 d后固化物浸出液(浸毒7 d)的指标检测和固化物抗压强度测定。结果见图1、表6。

图1 固化物抗压强度测试

表6 复合固化剂SD/SG对现场废钻井液的固化效果

加入复合固化剂14 g后,固化物抗压强度为0.08 MPa,具有了一定的强度,可作为固体转运,无渗漏风险;加入复合固化剂21 g后固化物即可达到较高的强度,浸出液毒性较低;加入固化剂28 g后浸出液可满足GB 8978—1996《污水综合排放标准》二级标准要求(COD<150 mg/L,色度<80)。

3 固化剂作用机理分析

3.1 固化剂微观分析

固化剂固体部分是一种由硅、铝、钙、铁等元素的氧化物和一些微量元素氧化物等组成的固体颗粒,具有多孔结构,这些颗粒有些为海绵状,有些为多孔状,有些为中空的球状颗粒。扫描电镜观测表明,球形玻璃体常有空腔和蜂窝构造(如图2所示),由于这些颗粒都非常细,因此具有非常大的比表面积,一般在2 500~5 000 m2/g,且具有一定的活性和较高的吸附性能。

图2 固化剂微观结构

3.2 固化物微观分析

通过电子显微镜观察固化物,从微观角度解释固化处理的作用机理,即处理效果的可靠性。

1#样品:废钻井液的干基样品,在自然干化条件下得到。1#样品微观分析见图3。胶结颗粒比较均匀,呈现胶结特性,水化层较厚,结构较疏松,有孔存在。因此未固化处理的样品宏观表现出硬度较小,遇水后很快又重新水化返浆。

图3 1#样品微观分析

2#样品:用优选出的固化剂处理过的废钻井液样品。2#样品微观分析见图4。固化物在碱性条件下水化后,固化剂成分中的粉煤灰组分和石灰组分可生成水化硅酸钙(C—S—H)凝胶[7],形成结构较致密的固化物。此外,粉煤灰等的填充作用和硅酸钙凝胶的胶结作用使固化物中的大孔很少,固化物表面长出了许多发散的针状的钙矾石(图4(d)),且相互交错形成框架结构。钙矾石的生成进一步提高了固化物的强度和稳定性。

图4 2#样品微观分析

经过碱性和硫酸盐激活后,固化物的微观结构变得致密,孔洞结构数量减少,从而表现出较好的结构强度。同时由于这些激活硬化反应长期持续进行,保证了固化物的强度增长与耐久性。另外,污染物(COD、重金属、盐类物质)由于固化材料的吸附和凝胶产物包裹,水浸时不能游离出来,达到了处理效果。

3.3 固化机理分析

1)Ca2+硬化机理

固化剂中含有Ca2+,有强烈的吸水特性,极易与水反应,还可以激活固化剂中其他组分的胶凝特性。Ca2+加入到废钻井液后,更多的Ca2+进入废钻井液吸附层,双电层增厚,电动电位ζ降低,使膨润土对阳离子的吸附容量增大,也增大了膨润土对铬化合物的吸附容量,特别是对Cr6+的吸附力增强[6]。

2)黏土的固化机理

黏土主要以蒙脱石为主,其化学式为(Si8-yAly)·(Al4-yMgx)O20·NH2O。因其所吸附的阳离子,一般多为钙土,采用添加纯碱的方法来改造钙土,增大了废钻井液的聚结稳定性。钻井液中黏土颗粒和纯碱之间发生相互作用,其绝大部分会吸附在黏土颗粒的表面,而且使固化物越加密实,从而增大固化物的强度[8]。

3)粉煤灰的碱性激活机理

粉煤灰中的SiO2、Al2O3等物质,在废钻井液中水化,受到生石灰提供的Ca(OH)2的碱性激发,分别生成水化硅酸钙C—S—H凝胶和水化铝酸钙C—A—H类物质,对粉煤灰的Si—O—Si和Si—O—Al网络有较强的破坏解聚作用,在表面形成一定数量的缺陷,与其他材料共同进行水化反应,形成强度结构。粉煤灰受到碱性激发后,生成的m2CaO·Al2O3·n2H2O又会受到硫酸盐的激发,生成单硫型的水化硫铝酸钙等产物,生成更稳定的、高强度钙矾石,进一步提高废钻井液中的胶凝组分和硬化质量[9-10]。

4)胶结剂的胶结作用

胶结剂水解后呈碱性,水解使液相中OH-浓度增大,增加了液相介质对Si—O四面体和A1—O八面体网络侵蚀能力,Al—O键和Si—O键断裂的可能性明显增大,在颗粒表面产生一定数量的缺陷,使粉煤灰与石灰接触后很快参与水化反应,而且CaO也有利于粉煤灰结构中网络体的进一步断裂和解体。

5)金属氧化物与饱和氯化物溶液反应

SG中的浓氯化物溶液可与SD中的金属氧化物固体发生反应,生成金属碱式氯化物,具有类似水泥的硬化性质,可立即吸水、稠化、固化废钻井液,形成不易流动的固体胶结物[11-12]。

4 现场应用

4.1 应用效果

2019年5—7月,在SM-29、SM-34井,进行了固化现场试验。按照15%的加量向废钻井液中加入固化药剂进行固化,使用现场挖掘机等设备辅助搅拌,使废钻井液固结、硬化,转化成高强度的固化物。现场固化效果较好,固化24 h后的废钻井液可直接装车运输,无撒漏;固化3 d后固化物强度较高,现场固化效果见图5。

图5 现场固化效果

固化前后的废钻井液检测结果表明,废钻井液固化后重金属含量满足GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准》,其浸出液检测满足GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》标准要求,结果见表7、表8。

表7 废钻井液固化前后重金属含量评价

表8 废钻井液固化物浸出液检测

4.2 经济性评价

目前,国外废钻井液固化处理技术较成熟,固化法所用的化学固化剂可分为有机系列和无机系列两大类。有机系列固化剂包括脲醛树脂、聚脂、环氧乙烷、丙烯酰胺凝胶体等,应用范围广,固化有机废物效果好,但处理费用较高,可能会引起有机固化剂降解,且该类固化剂使用时,需配用乳化剂[13]。无机固化剂有波特兰水泥、水泥混合物及磷石膏等,成本相对较低,使用方便,固结效果好,但适用范围窄,固化剂用量大,处理后的体积增加,对低固相含量废钻井液的处理效果不佳[14]。

对不同固化剂的综合效果进行对比分析,结果见表9。研发的复合固化剂SD/SG原料价廉易得,配制、使用方便,处理费用低,处理每方废钻井液只需140元左右;且相同加量下固化时间短,固化物强度较高,添加固化剂数小时后即可凝结、固化。同时,该复合固化剂对高、低固相含量的废钻井液处理效果均较好,表现出较好的经济效益。

表9 不同固化剂综合效果对比

5 结 论

1)研发的SD/SG复合高效固化剂,100 g废钻井液中加入21 g复合固化剂,所得固化物即可达到较高强度3.75 MPa,浸出液毒性较低;加入固化剂28 g后,固化物浸出液可满足GB 8978—1996《污水综合排放标准》二级标准要求。固化4 h后即可形成可运输的固化物,实现废钻井液的高效、高强度固化。

2)复合固化剂通过“Ca2+硬化+黏土吸水固化+粉煤灰碱性激活+胶结剂胶结作用+金属氧化物与饱和氯化物溶液反应”的作用方式固化废钻井液,高效可靠,经济性强,具备较强的推广应用价值。

3)在SM-29、SM-34井,进行了现场固化试验,废钻井液固化后,形成高强度固化物,固化后重金属含量满足GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准》,浸出液检测满足GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》要求。