含硫气田水微正压气提过程分析优化

饶 冬 郭 威 龚小平 吴鹏斌 赖贵林 廖 东 李 配

(1.中国石化西南油气分公司采气二厂;2.中石化广元天然气净化有限公司)

0 引 言

含硫气田开采过程中,气田采出水硫化物含量较高,且杂质及悬浮物成分复杂,导致含硫气田水除硫难度较大。含硫气田水处理后主要有资源化利用、外排和回注3种处置路径[1],以上方式对硫化物含量均有较高要求,均需进行深度除硫处理。

目前,含硫气田水主要采用化学法和物理法除硫。化学法可分为氧化法、沉淀法、絮凝法,该法除硫速度快,处理能力高,脱硫效率高,处理后出水中硫化物含量可降至1 mg/L以下[2-3],但药剂用量高、污泥产生量大,后续污泥处置成本较高。物理法主要为气提法[4],即根据亨利定律[5-7]利用H2S在水中溶解度小的特点,在气提设备中采用不与H2S反应的惰性气体(氮气、燃料气等)与污水连续接触,并连续排出气体,使气相中H2S分压低于气液相平衡分压,液相中H2S将不断进入气相,从而达到除硫的目的;该法处理能力较大,适用于高含硫或水量较大的含硫废水处理过程,且能有效降低后续氧化除硫药剂消耗量和污泥产生量。研究表明,含硫气田水正压气提运行压力为0.3~0.5 MPa(相对压力,下同),除硫效率较低,仅为76.6%[8],若增加负压气提设备,气提塔在负压(-30~-10 kPa)工况下运行,气提效率可提升至96%[9-10],但负压气提设备投资较高,工艺流程较复杂。

为提高正压气提效率,降低含硫气田水处理成本,本文提出了“微正压气提工艺”,并开展了现场试验,同时利用过程模拟软件对影响气提效率的相关因素进行了分析优化,本文研究成果对同类含硫气田水处理工艺具有一定的指导意义。

1 某含硫气田水气提装置运行情况

某含硫气田产出水处理装置工艺流程如图1所示,气提塔基本参数见表1。含硫气田水加入HCl(31%,质量百分比)调节pH值后从气提塔顶部进入,与底部进入的氮气逆流接触进行气提除硫,气提气进入下游的硫磺回收装置,气提塔出水加入H2O2(27.5%,质量百分比)进一步氧化除硫。气提原理是通过加酸促使硫化物的电离平衡向生成H2S的方向移动[11-12],然后在气提塔中通入氮气降低气相中H2S分压,促使H2S从液相进入气相,同时氮气对液相的搅动可提高气液相的传质速率。某含硫气田产出水硫化物含量在400~1 100 mg/L,前期正压气提运行情况如图2所示,出水平均硫化物含量为122.33 mg/L,平均气提效率仅为79.29%,远低于负压气提[9-10]。

图1 某含硫气田产出水处理装置工艺流程示意

表1 气提塔基本参数

图2 前期正压气提运行情况

2 过程模拟

2.1 模型建立

含硫气田水主要成分如表2所示。

表2 含硫气田水主要成分 mg/L(pH值除外)

因为气田水中COD组成复杂[13-14],且对气提过程影响较小,故模拟过程可忽略,所以含硫气田水气提过程主要为NH3-H2S-CO2-H2O的四元弱电解质体系,包含的主要反应如下[5,15]:

H2O→H3O++OH-

H2S+H2O→H3O++HS-

HS-+H2O→H3O++S2-

此外,含硫气田水中还含有大量无机盐离子,其热力学呈高度非理想性,因此在Aspen Plus软件模拟过程中,物性方法采用ENRTL-RK方程,气提塔采用RadFrac模块[16-17],液相的pH值计算采用Analyer模块,微正压气模拟流程如图3所示。

图3 微正压气提模拟流程示意

2.2 性能评价指标及模型验证

气提过程性能评价指标主要为气提效率(η)和水处理成本(Q),其计算式如下:

η=(CS0-CS1)/CS0×100%

(1)

Q=QHCl+QH2O2+Qsludge

(2)

式中:η为气提效率,%;CS0为气提塔进水硫化物含量,mg/L;CS1为气提塔出水硫化物含量,mg/L;Q为除硫过程总成本,元/m3;QHCl为气提过程盐酸成本,元/m3;QH2O2为氧化除硫过程双氧水成本,元/m3;Qsludge为单方水氧化除硫产生污泥的处置成本,元/m3。

为验证模型的准确性,相同条件下模拟与现场试验结果对比如图4和表3所示,模拟与试验结果较为接近,说明建立的含硫气田水气提模型较为可靠。气提气中CO2含量模拟与试验结果相差较大的原因为模拟过程忽略了有机物对气提的影响,而含硫气田水中部分有机物(如缓蚀剂残留物)对CO2有一定的吸附作用[18]。

图4 模拟与试验结果对比

表3 气提气主要组成(气水比8,进水pH值5.1) mol%

3 过程分析

讨论气水比、气提塔塔压、进水pH值、进水流量和进水硫化物含量对气提的影响,并以气提效率为主要评价指标对相关参数进行优化。

3.1 气水比的影响

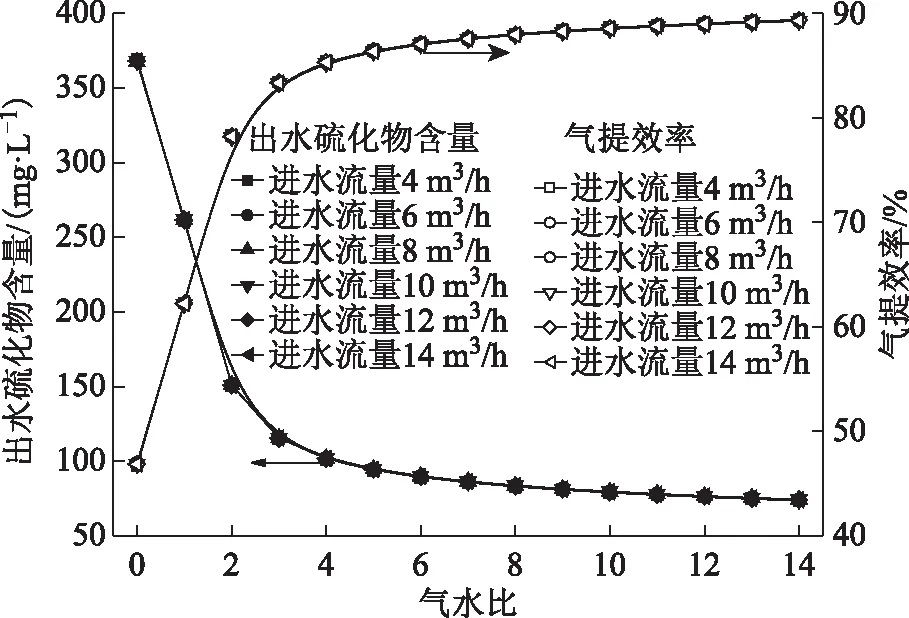

在气提塔塔压为20 kPa,进水pH值为5.5时,不同气水比对微正压气提的影响如图5所示。不同进水量下气提效果随气水比的变化趋势基本一致,且在相同塔压、气水比和进水pH值条件下,进水流量的变化对气提效果影响极小。一定塔压下,气水比增加,气相中H2S分压降低,有利于提高气提效率。当气水比小于6时,气水比对气提过程有显著影响;气水比超过6后,气水比对气提效率的影响趋于平缓,建议将气水比维持在6~10。主要是因为硫化物在水中以H2S、HS-和S2-三种形态存在,气水比增加仅能降低水中H2S含量,当水中残余硫化物达到电离平衡时,增加气水比对气提效率影响较小。

图5 气水比对气提效率的影响

3.2 塔压的影响

在气提塔进水流量为8 m3/h、进水pH值为5.5时,塔压对气提的影响如图6所示,在不同气水比条件下,塔压对气提效果的影响较为一致。塔压升高,气相中H2S分压增大,液相中H2S溶解度上升,不利于气提。在塔压低于100 kPa的微正压情况下,塔压对气提效率影响相对较小;当塔压大于100 kPa时,塔压升高气提效率下降显著,且气水比越低,塔压对气提效率影响越大。建议微正压气提塔压维持在30 kPa以下。

图6 塔压对气提效率的影响

3.3 pH值的影响

含硫气田水一般呈弱酸性至弱碱性,其中硫化物以H2S、HS-和S2-三种形态存在,气提过程硫化物主要以H2S的形式被气提出来,为提高气提效率,一般需加酸调节pH值。在气提塔进水流量为8 m3/h、气水比为6时,不同进水pH值对微正压气提的影响如图7和图8所示。不同塔压下pH值对气提效果的影响趋于一致,加酸对气提效率有显著影响。pH值降低可促使液相中硫化物电离平衡向生成H2S的方向移动,有利于气提过程。当pH<4.5时气提效率可达97%以上,出水硫化物含量可降至20 mg/L以下。出水硫化物减少,降低了氧化除硫药剂消耗成本和污泥处置成本,但pH值降低盐酸消耗量增加,盐酸成本增加,且污水对管线设备的腐蚀加剧[19]。建议将气提进水pH值控制在4.5~5.5。

图7 pH值对气提效率的影响

图8 pH值对除硫成本的影响

3.4 进水量及硫化物含量的影响

在气水比为6、进水pH值为5.5、塔压20 kPa时,进水流量对微正压气提的影响如图9所示。随进水量增加气提效率总体上呈现缓慢下降的趋势。主要是因为进水量增大,同时氮气流量增加,气液相流速上升,在气提塔内气液逆流接触时间缩短,不利于气液相的传质过程,气提后水中硫化物含量上升。

图9 进水流量对气提效率的影响

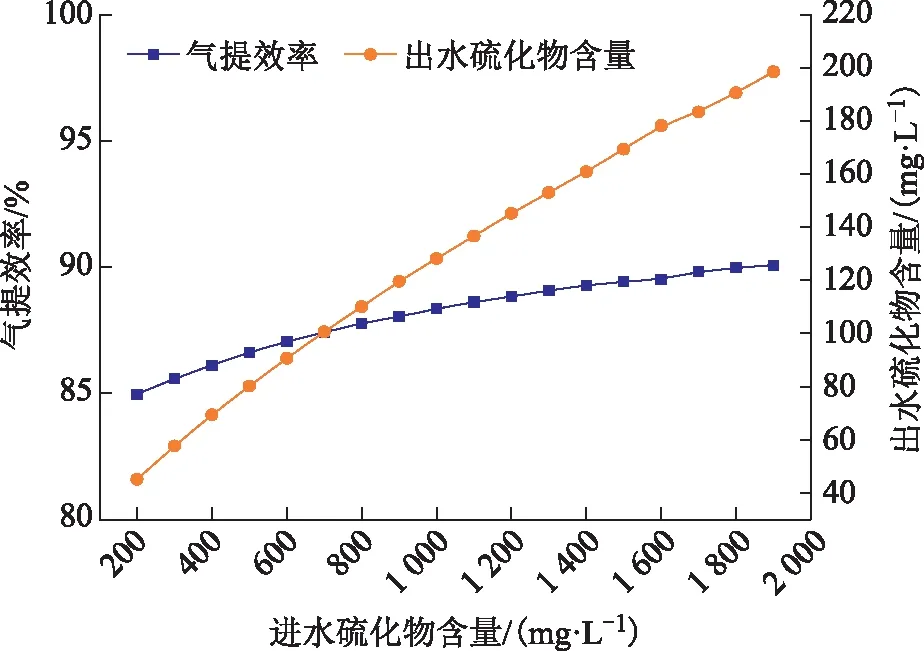

在进水流量为8 m3/h、气水比为6、进水pH值为5.5、塔压20 kPa时,进水硫化物含量对微正压气提的影响如图10所示。随进水硫化物含量增加出水硫化物含量呈现上升趋势,气提效率略有增加,表明进水硫化物含量对微正压气提影响较小。主要是因为在一定温度、压力和水质体系下,污水中的H2S溶解度是一定的。

图10 进水硫化物含量对气提效率的影响

4 现场应用效果与效益分析

4.1 现场应用效果评价

对影响微正压气提效率的工艺参数进行优化后,微正压气提在进水pH值4.8~5.5,塔压10~30 kPa,气水比8~10,进水量5~7 m3/h条件下,现场运行情况如图11所示。气提后出水硫化物含量为12.03~73.01 mg/L,平均值为28.36 mg/L,平均气提效率93.15%。相比优化前,微正压气提效率提高了13.86%,气提效果与负压气提[9-10]较为接近,但微正压气提可减少负压气提设备投资,降低含硫气田水气提过工艺的复杂性,对下一步含硫污水气提的广泛应用具有重要意义。

图11 优化后微正压气提运行情况

4.2 效益分析

微压气提工艺优化后气提塔出水硫化物含量明显降低,盐酸消耗量虽有上升,但有效减少了氧化除硫H2O2消耗量和污泥产生量。按含硫气田水产量120 m3/d,进水平均硫化物692.496 mg/L,盐酸单价1 000元/m3,H2O2单价3 500元/t,污泥处置成本4 500元/t计算,综合盐酸成本、节约的H2O2成本和污泥处置成本,实施优化措施后可节约水处理成本约46.11万元/a。

5 结 论

1)利用Aspen plus软件建立了含硫气田水微正压气提模型,与试验结果对比表明,模拟结果可靠。

2)通过过程模拟对影响气提效率的相关因素进行分析,结果表明微正压气提过程各参数对气提效率的影响程度为:进水pH值>气水比>塔压>进水流量>进水硫化物含量。

3)对影响微正压气提的主要因素进行了分析优化,得到最优条件:进水pH值为4.5~5.5、气水比为6~10、塔压30 kPa以下。

4)现场试验结果表明,优化后微正压气提平均效率可达93.15%,出水平均硫化物含量可降至30 mg/L以下,节约水处理成本46.11万元/a。