不同叶片型式对高速航空液冷泵的影响

赵 鑫,王维军,谭向军,吴大转,李 宁,王晓全

(1.航空工业成都凯天电子股份有限公司,成都 610091;2.浙江大学 能源工程学院,杭州 310000)

0 引言

随着电力电子技术的高速发展,大功率元器件已经成为航空产品的重要组件,传统的以风冷为单一散热方式难以解决大功率、高热流密度电力电子设备的散热问题。利用液冷系统较高的冷却效率和稳定的工作特性,解决航空产品大功率电力电子设备冷却问题逐步成为主流。液冷系统包括航空液冷泵、热交换热器、气液分离器、注/排液恒温活门等,其中航空液冷泵是系统的唯一动力装置,为系统提供了一定的压力和流量。

航空液冷泵一般为低比转速离心泵[1],具有流量小、扬程高、速度高(8 000~15 000 r/min)、结构简单、体积小、重量轻、工作可靠等特点,但同时由于叶轮外径D2与叶轮出口宽度b2比值大、叶轮圆盘摩擦损失大、流动分离严重、效率较低,造成该类型泵能量转化率低。

国内外学者针对低比转速离心泵的流动控制做了大量研究,取得了很多有益成果。张金凤等[2-3]总结了分流叶片在叶轮机械中的应用,并对比了有、无分流叶片,及分流叶片进口直径以及分流叶片周向偏置度对离心泵径向力特性的影响,设计了5个具有不同分流叶片的叶轮。周汉涛等[4]分析低比转速复合叶轮分流叶片起始直径对蜗壳流道内压力脉动的影响。赵伟国等[5]研究分流叶片对离心泵空化性能的影响,采用Zwart-Gerber-Belamri空化模型对无分流叶片及4种具有相同分流叶片进口直径、不同偏置度的叶轮方案进行了数值模拟。KERGOURLAY等[6]研究了某型低比转速离心泵的有、无分流叶片内部流场及压力脉动。王维军等[7]设计了叶片前伸头部后掠与叶片前伸头部直线3种叶轮模型(长短复合叶片),模拟分析表明改型的叶轮比常规型叶片空化性能好,叶片前伸直线型叶轮空化性能最优。

目前针对航空液冷泵的研究较少,本文设计了3种不同型式叶轮模型,分析了叶片型式不同对航空液冷泵性能的影响,并对泵内监测点非定常压力脉动特性进行了研究。

1 计算模型和网格

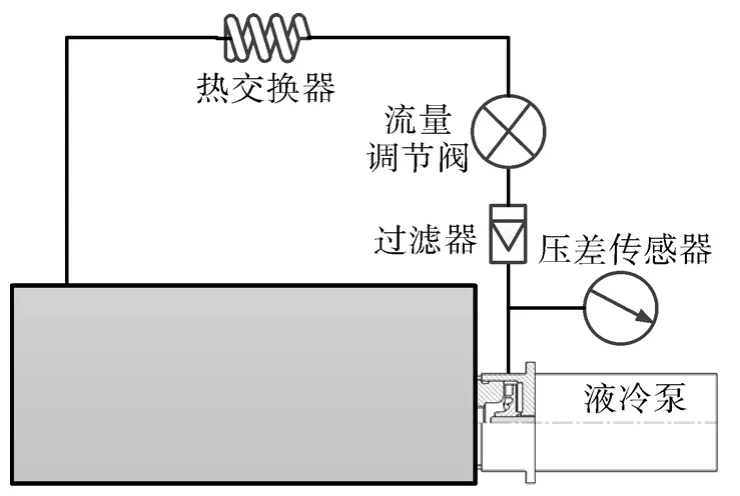

研究的对象为单级单吸离心式航空液冷泵,屏蔽式结构,包括吸水室、叶轮和蜗壳,图1示出了三维实体模型,图2示出了液冷系统原理。

图1 液冷泵三维实体模型Fig.1 Three dimensional model of liquid cooling pump

图2 液冷系统示意Fig.2 Schematic diagram of liquid cooling system

航空液冷泵的设计参数分别为额定流量Q=150 L/h、额定转速n=9 500 r/min、额定增压ΔP=60 kPa、比转速58、额定供电电压U=28V DC,I≤0.8A,输送介质为65号冷却液。

主要几何尺寸:叶轮外径D2=22 mm,叶片出口宽度b2=2 mm,蜗壳基圆直径D3=23 mm,蜗壳进口宽度b3=5 mm,蜗壳型式为螺旋形,断面为矩形。图3为3种不同叶轮模型,模型1为六长圆柱叶片;模型2叶片数为五长五短交错叶片;模型3叶片数为六长六短交错叶片,叶片进出口角为85°,叶片呈放射状。

图3 3种不同叶轮模型Fig.3 Three different impeller models

计算区域包括叶轮、吸水室、压水室(蜗壳)。由于泵出口会有回流,为了减少计算误差,在蜗壳出口处做延长段。运用ANSYS WORKBENCH MESH软件进行网格划分,所有部件都划分六面体网格,根据网格无关性分析[8],最终网格数为140万。

2 湍流模型及边界条件

高速航空液冷泵内部流动为三维不可压缩流动的湍流,采用RNG k-ε双方程湍流模型[9-10]。在定常计算中,进口边界条件为压力进口(Total Pressure);出口边界为质量流量出口(Mass Flow Rate);固定壁面无滑移(No Slip Wall);动静域交界面处为冻结转子(Frozen Rotor)。在非定常计算中,以定常计算结果为初始流场,动静域交界面处为 Transient Frozen Rotor,时间步长取 8.77×10-5s,即叶轮每旋转5°计算一步,一个周期的时间T为6.316×10-3s,计算5个旋转周期,取一个收敛周期进行分析,收敛精度为 10-5[11-12]。

3 结果分析

3.1 外特性分析

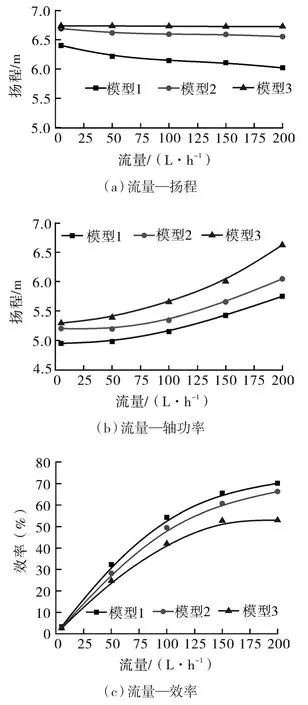

本文数值计算了 5,50,100,150,200 L/h 等5种不同工况内部流场,仿真结果如图4所示,包括不同模型的流量—效率、流量—轴功率和流量—扬程曲线。可以看出,模型3的扬程高于其他两种模型,且随流量的变化基本不变,呈水平直线;模型1的扬程随着流量的增大逐步下降,呈水平下降趋势;3种模型的轴功率呈线性增大,模型3的最大;模型1的效率最高,模型2次之,模型3最低。

图4 泵外特性曲线Fig.4 The external performance curves of pumps

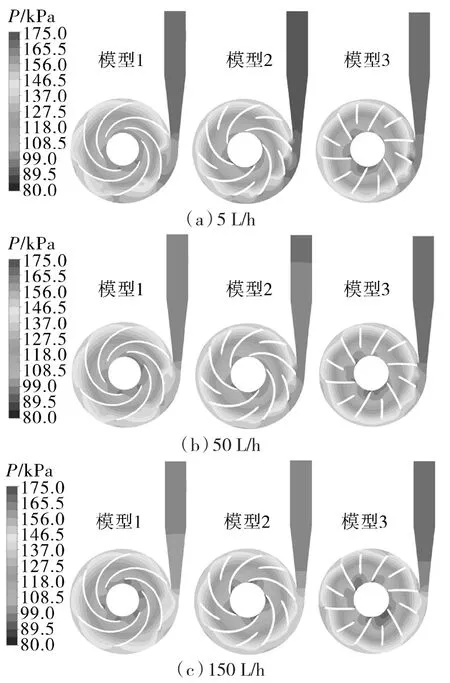

3.2 静压分析

图5示出了3种工况下的静压分布。从图中可以看出,3种模型的静压最大值均在蜗壳出口段,最小值均在叶轮进口位置。相比较其他两种模型,模型1叶轮出口位置存在明显的射流尾迹区,射流尾迹区的数量为6,与叶片数相等;模型3叶轮出口的静压分布比其他两种均匀,且3种工况下的静压分布及最大值相差不大。

图5 3种工况下的压力分布Fig.5 Pressure distribution under three working conditions

3.3 流线分析

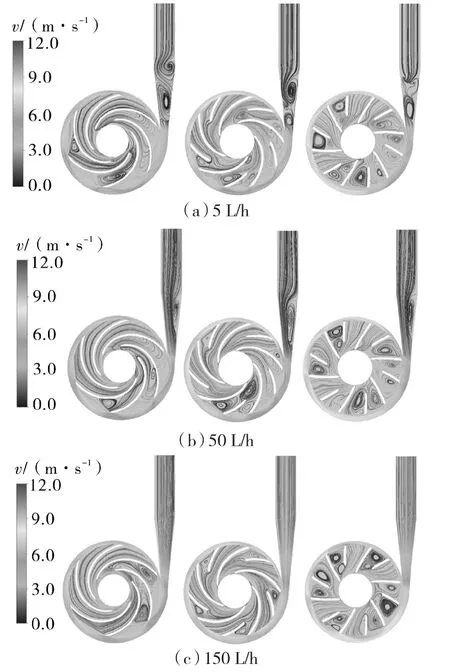

图6示出了3种工况下流线分布。

图6 3种工况下的流线分布Fig.6 Streamline distribution under three working conditions

从图可看出,在叶轮流道内,模型1涡数量相较于其他2种模型较少,模型3涡数量最多,涡主要集中在叶片背面和流体工作面的流道间;在蜗壳处,流体流入扩散段后流速降低,涡的数量减少,半径逐渐增大,完成动压到静压的转化。当流量为150 L/h时,涡的数量减少,半径降低;在蜗壳处,流线轨迹变得平顺光滑;流速最大的区域位于叶片工作面出口处的蜗壳处。

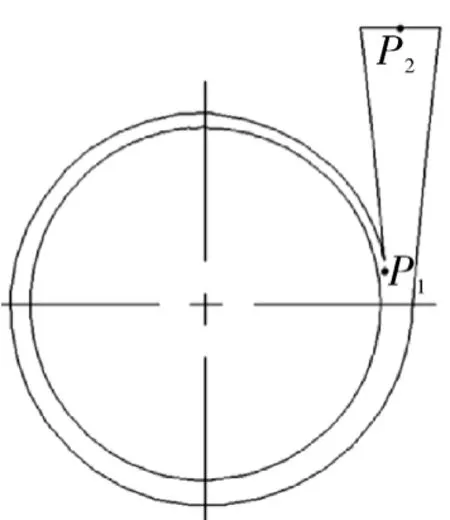

3.4 蜗壳监测点时域分析

蜗壳处的压力脉动对泵的整体性能影响较大,蜗壳上设置了2个不同测点,P1位于蜗壳隔舌处附近,P2位于蜗壳出口处,如图7所示。为了进一步研究航空液冷泵内非定常压力脉动特性,针对50,150 L/h工况下的压力脉动信号进行快速傅里叶变换(FFT)[13-15],得到不同流量下监测点的频谱图。

图7 监测点示意Fig.7 Schematic diagram of monitoring points

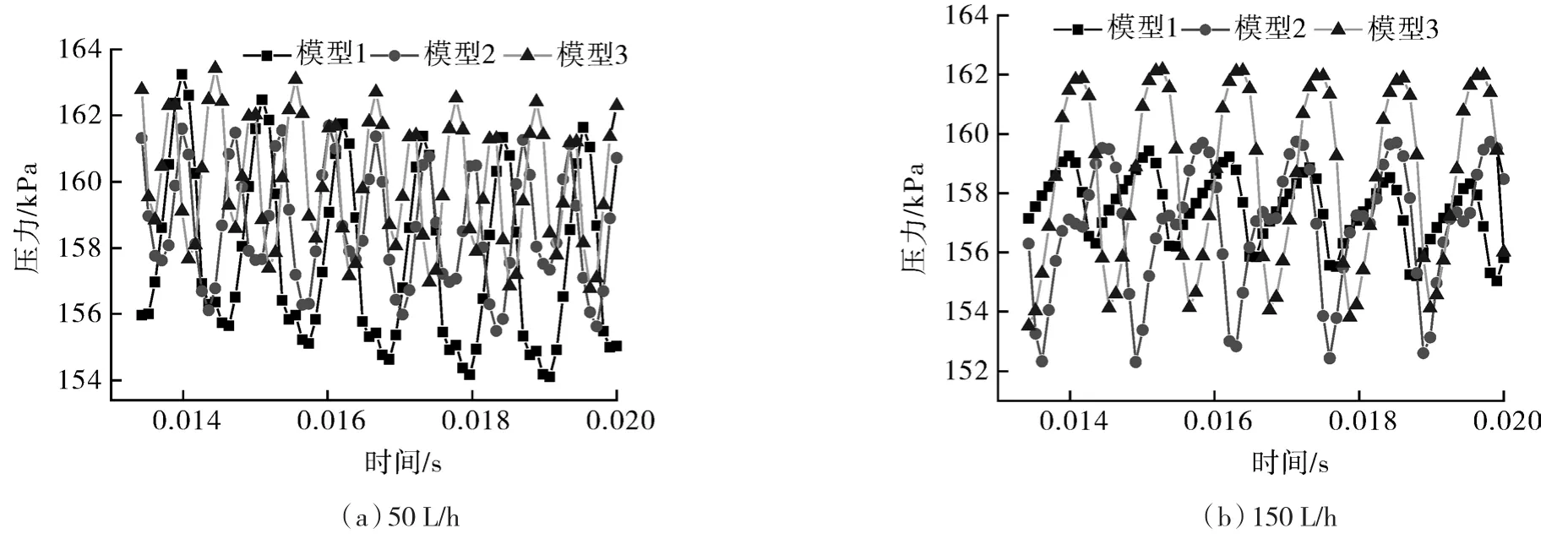

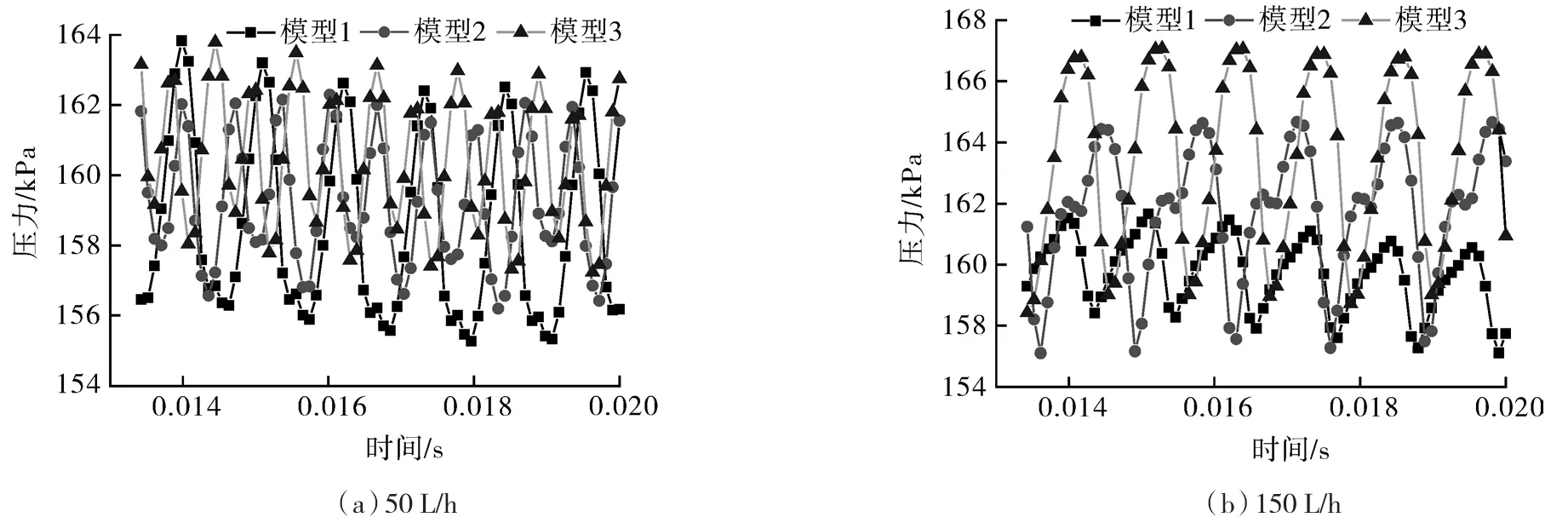

图8,9分别示出了50,150 L/h工况下监测点时域,可以看出,监测点P1和P2的静压存在明显的波峰波谷,数量与对应叶轮的叶片数相等,分别为6,5,6;模型3的监测点波峰值均大于模型1与模型2;模型1的脉动值低于其他两模型;蜗壳出口处P2的周期性比蜗壳隔舌处附近P1的明显。

图8 不同工况下监测点P1时域Fig.8 Time-domain spectrums of monitoring point P1 under different conditions

图9 不同工况下监测点P2时域Fig.9 Time-domain spectrums of monitoring point P2 under different conditions

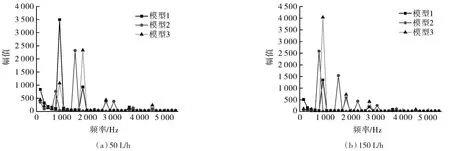

3.5 蜗壳监测点频域分析

由叶轮转速可以得到,泵的轴频fn=n/60=158.3 Hz,叶频fBPF=Zfn,3种不同模型的叶频分别为 950,791.67,950 Hz。图 10,11 分别示出了50,150 L/h工况监测点P1和P2处压力脉动频域。从图10,11中可以看出,在监测点P1和P2处模型1在50,150 L/h主频为叶频;模型2在50 L/h时为2倍的叶频,150 L/h时为叶频;模型3、模型2在50 L/h时为2倍的叶频,150 L/h时为叶频。长短叶片的模型在流量降低时,叶轮的主频为2倍的叶频模型1的主频均为叶频。各个模型在不同工况下压力波动不同,在50 L/h时对于长短叶片型式在隔舌区P1和蜗壳出口处P2的幅值低于圆形叶片叶轮;在150 L/h时,模型3的幅值高于其他两种模型。

图10 不同工况下监测点P1频谱Fig.10 Frequency spectrums of monitoring point P1 under different conditions

图11 不同工况下监测点P2频谱Fig.11 Frequency spectrums of monitoring point P2 under different conditions

4 试验验证

根据用户系统需求:流量Q=150 L/h,额定增压ΔP=55 kPa,Q-ΔP曲线尽量平坦。以模型3实物样机(产品名称JGB-C激光泵)进行性能测试,按图12原理框图搭建试验台,按如下方法进行常温性能测试:

(1)模型3处于非工作状态,按图12示出的方式安装到CY11-ZG20004安装支座,并使产品出口对准支座出液孔,然后固定安装在CY11-ZG20045冷却液箱上;

图12 测试台Fig.12 Test bench

(2)在CY11-ZG20045冷却液箱中加注约400 mm高度的65号冷却液,淹没模型3进口;

(3)将模型3电缆正极引线与DH1718D-2稳压电源正极连接、负极引线与DH1718D-2稳压电源负极连接,开启电源3 s内产品能正常起动工作;

(4)工作时间不少于5 min,待产品稳定运行后记录常温性能。

图13示出了模型3的性能曲线,可以看出,仿真扬程高于实测扬程,实测流量-扬程曲线程单调递减,当流量Q=150 L/h时,实测扬程5.95 m,实测效率为30.1%,满足用户系统需求。

图13 性能曲线Fig.13 Performance curve

5 结论

(1)在相同工况下,模型1的效率最高;模型3的扬程和轴功率最大,模型3扬程曲线呈水平直线;兼顾扬程和效率时,可选择模型1。

(2)在150 L/h和50 L/h下,模型1的主频为叶频,且监测点P1的幅值变化最大;50 L/h时,模型2和3的主频为2倍的叶频,150 L/h下模型2和3的主频为叶频。兼顾扬程与压力脉动时,可选模型2与模型3。