某铜冶炼渣中铜、铁的综合利用回收研究

邹丽萍 杨有智 邓红飞 曹恩源 江湖侠 曾素琴

(湖北大江环保科技股份有限公司)

随着经济社会的迅速发展,铜资源快速消耗,呈日益紧缺局面,铜冶金行业越来越重视从炉渣中回收铜等有价成分。

冶炼炉渣是火法炼铜的必然产物,其成分主要来源于铜精矿。一般可从中回收铜、铁资源。因此,如何从冶炼炉渣中回收有用成分成为该资源高效利用的关键所在[1-2]。

从铜冶炼渣中回收有价成分的方法主要包括火法贫化(又称熔炼法)、湿法浸出以及选矿法,其中熔炼法又包括还原硫化法、氯化熔炼法、鼓风炉熔炼法等,湿法浸出法有酸、碱及生物浸出,选矿法又包括先浮后磁、先磁后浮及重选法[3-4]。回收完有用成分、以硅酸盐矿物为主的残渣则可用于加工建筑材料[5-6]。

1 试样

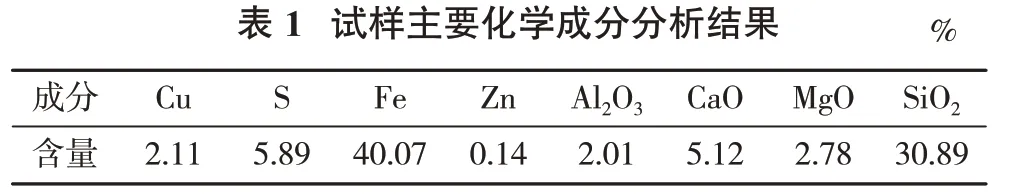

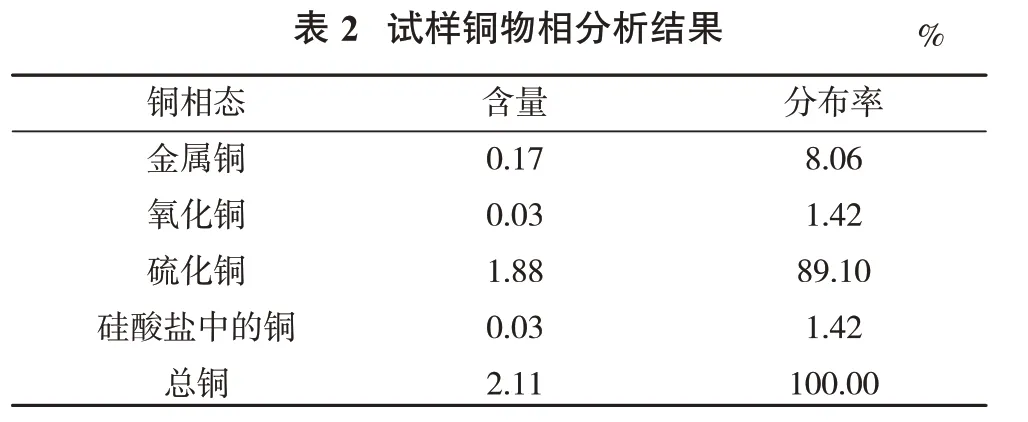

试样为湖北某铜冶炼厂的铜冶炼渣,主要化学成分分析结果见表1,铜、铁物相分析结果分别见表2、表3。

?

?

?

从表1可以看出,试样中的有价金属成分是Cu、Fe,含量分别为2.11%和40.07%,主要杂质成分SiO2含为30.89%。

从表2可以看出,试样中的铜主要以硫化铜的形式存在,占总铜的89.10%。

从表3可以看出,试样中的铁主要以磁性铁的形式存在,占总铁的68.51%。

2 试验结果及讨论

对试样中铜、铁的回收工艺,试验对比了先浮后磁工艺和先磁后浮工艺的选别效果差异。

2.1 先浮后磁工艺

2.1.1 条件试验

试验采用1次粗选选铜、铜粗选尾矿1次粗选选铁流程。

2.1.1.1 磨矿细度试验

试样的磨矿细度直接影响铜、铁矿物的解离度,因此,试验首先考察了磨矿细度对浮选指标的影响。试验固定pH调整剂石灰用量300 g/t、捕收剂BK-905用量150 g/t,起泡剂松醇油用量120 g/t,试验结果见图1。

从图1可以看出,随着磨矿细度的提高,铜粗精矿铜品位和回收率均先升后降。综合考虑,确定磨矿细度为-74μm占85%。

2.1.1.2 石灰用量试验

矿浆的pH值对铜矿物浮选有较强的影响,因此,进行石灰用量试验非常重要。石灰用量试验固定磨矿细度为-74μm占85%、BK-905用量150 g/t,松醇油用量120 g/t,试验结果见图2。

从图2可以看出,随着石灰用量的加大,铜粗精矿铜品位和回收率均先升后降,高点在石灰用量为300 g/t时。因此,确定石灰用量为300 g/t。

2.1.1.3 捕收剂种类试验

捕收剂种类试验固定磨矿细度为-74μm占85%,石灰用量为300 g/t,松醇油用量120 g/t,试验结果见图3。

从图3可以看出,捕收剂BK-905的浮铜效果较优,因此,确定铜矿物捕收剂为BK-905。

2.1.1.4 BK-905用量试验

BK-905用量大小直接关系到目的矿物的回收效果,因此,试验考察了BK-905用量对铜矿物浮选指标的影响。试验固定磨矿细度为-74μm占85%,石灰用量300 g/t,松醇油用量120 g/t,试验结果见图4。

从图4可以看出,随着BK-905用量的加大,铜粗精矿铜品位和回收率均先提高后降低,变化趋势的拐点在BK-905用量150 g/t时。因此,确定BK-905用量为150 g/t。

2.1.1.5 浮选尾矿磁选回收铁磁场强度试验

对浮选铜矿物后的尾矿进行磁选选铁,试验结果见图5。

从图5可以看出,随着磁场强度的升高,铁精矿品位下降、回收率上升。综合考虑,确定磁场强度为200 kA/m。

2.1.1.6 磁选浓度试验

磁选浓度试验固定磁场强度为200 kA/m,试验结果见图6。

从图6可以看出,随着磁选矿浆浓度的提高,铁精矿指标呈下降趋势。综合考虑,确定磁选矿浆浓度为28%。

2.1.2 全流程试验

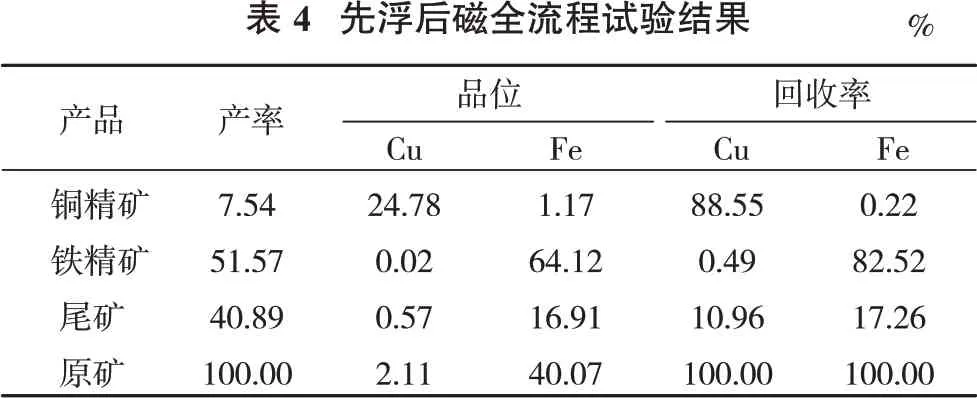

为了验证条件试验和开路试验效果,同时考察中矿集中返回对选矿指标的影响,进行了全流程试验,流程见图7,结果见表4。

?

从表4可以看出,采用图7所示流程处理某冶炼炉渣试样,最终获得了铜品位24.78%、回收率88.55%的铜精矿,铁品位64.12%、回收率82.52%的铁精矿,磁选尾矿可作为加工建材的原料。

2.2 先磁后浮工艺

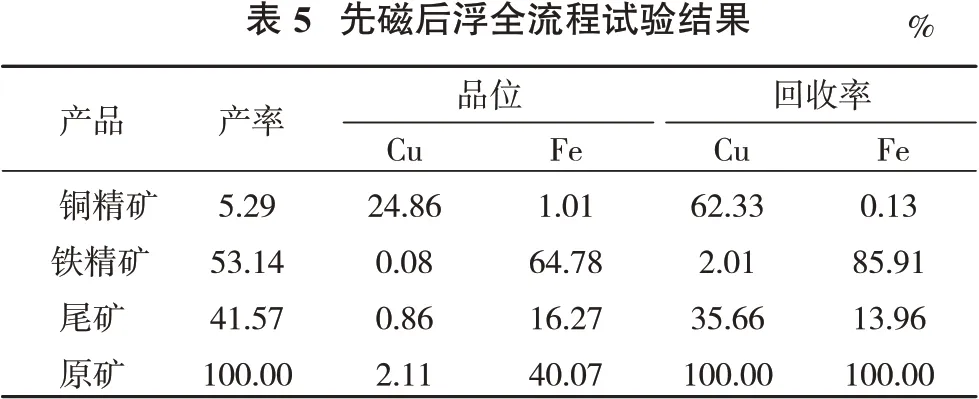

为了检验先浮后磁工艺和先磁后浮工艺的优劣,参考先浮后磁工艺条件进行了先磁后浮工艺流程试验,试验流程见图8,结果见表5。

从表5可以看出,先磁后浮工艺可获得铁品位64.78%、回收率85.91%的铁精矿,铜品位24.86%、回收率62.33%的铜精矿,浮选尾矿可作为加工建材的原料。

3 结 语

(1)湖北某铜冶炼厂的铜冶炼渣中有价金属成85.91%的铁精矿,铜品位24.86%、回收率62.33%的铜精矿。

(4)在铜、铁精矿品位非常接近的情况下,采用先浮后磁工艺可以获得高得多的铜回收率,因此,该铜冶炼渣的铜、铁回收工艺应采用先浮后磁工艺。分是Cu、Fe,含量分别为2.11%和40.07%,主要杂质成分Si O2含量为30.89%;试样中的铜主要以硫化铜的形式存在,占总铜的89.10%;试样中的铁主要以磁性铁的形式存在,占总铁的68.51%。

(2)试样在磨矿细度-74μm占85%的情况下,采用1粗1精1扫、中矿顺序返回流程浮选,浮选尾矿2次弱磁选,最终可获得铜品位24.78%、回收率88.55%的铜精矿,铁品位64.12%、回收率82.52%的铁精矿。

(3)试样在磨矿细度-74μm占85%的情况下,采用2次弱磁选,弱磁选尾矿1粗1精1扫、中矿顺序返回流程浮选,最终可获得铁品位64.78%、回收率

?